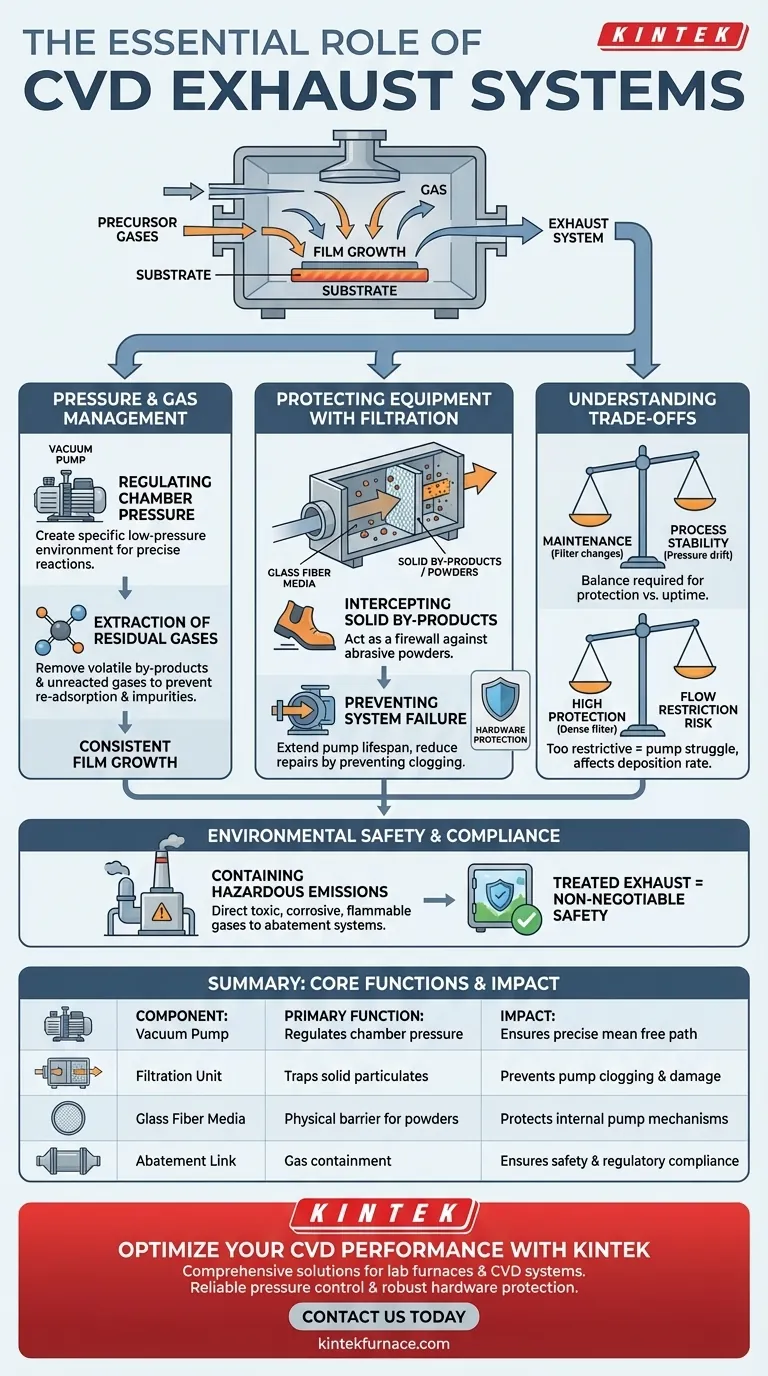

Das Abluftsystem bei der chemischen Gasphasenabscheidung (CVD) dient als primärer Mechanismus zur Aufrechterhaltung der Reaktionsintegrität und zum Schutz der Hardware. Sein grundlegender Zweck ist die Schaffung einer spezifischen Niederdruckumgebung in der Kammer und die gleichzeitige Entfernung flüchtiger Nebenprodukte und nicht umgesetzter Gase. Durch die Integration von Hochleistungsvakuumpumpen mit speziellen Filtrationseinheiten verhindert das System die Kontamination der Ausrüstung und gewährleistet die Sicherheit der Produktionsumgebung.

Kernbotschaft: Das Abluftsystem ist nicht nur eine Abfallentsorgungsleitung; es ist eine kritische Regelungsschleife. Während Vakuumpumpen den notwendigen Druckgradienten für die chemische Reaktion bereitstellen, fungieren Filtrationseinheiten als Firewall und fangen abrasive Pulver ab, um katastrophale Pumpenausfälle zu verhindern und ein gleichmäßiges Filmwachstum zu gewährleisten.

Die entscheidende Rolle des Druck- und Gasmanagements

Regulierung des Kammerdrucks

Der CVD-Prozess wird typischerweise unter Vakuumbedingungen durchgeführt, um präzise chemische Reaktionen zu ermöglichen. Die Vakuumpumpen des Abluftsystems sind für die Evakuierung von Luft zuständig, um diese Niederdruckumgebung zu schaffen.

Durch die strenge Kontrolle des Drucks regelt das System die mittlere freie Weglänge der Gasmoleküle. Dies stellt sicher, dass die Vorläufergase effektiv zum Substrat gelangen, ohne vorzeitige Reaktionen oder Streuung.

Extraktion von Restgasen

Während des Abscheidungsprozesses zersetzen sich die Vorläufergase, um den gewünschten Feststofffilm zu bilden. Diese Reaktion erzeugt gleichzeitig flüchtige Nebenprodukte und hinterlässt nicht umgesetzte Vorläufergase.

Das Abluftsystem muss diese Restgase kontinuierlich extrahieren. Eine effiziente Entfernung verhindert, dass sich diese Nebenprodukte wieder auf dem Substrat adsorbieren, was andernfalls Verunreinigungen einführen und die Qualität der Beschichtung beeinträchtigen würde.

Schutz der Ausrüstung durch Filtration

Abfangen fester Nebenprodukte

CVD-Reaktionen erzeugen neben gasförmigen Nebenprodukten oft feste Partikel oder Pulver. Wenn diese nicht kontrolliert werden, können sie aus der Kammer in die nachgeschaltete Vakuum-Infrastruktur gelangen.

Filtrationseinheiten sind strategisch zwischen der Reaktionskammer und den Vakuumpumpen platziert, um diese Partikel abzufangen. Diese Trennung ist entscheidend für die mechanische Gesundheit des Pumpsystems.

Die Rolle von Glasfasermedien

Viele CVD-Systeme verwenden spezielle Filtermaterialien wie Glasfaser, die darauf ausgelegt sind, feine Pulver aufzufangen. Diese Filter wirken als physikalische Barriere und stellen sicher, dass nur gasförmige Materie die empfindlichen internen Mechanismen der Vakuumpumpen erreicht.

Verhinderung von Systemausfällen

Ohne ausreichende Filtration würden sich feste Nebenprodukte schnell in Vakuumleitungen und Pumpengehäusen ansammeln. Dies führt zu Verstopfungen, reduzierter Leitfähigkeit (Fließfähigkeit) und schweren physischen Schäden an den Vakuumpumpen.

Durch das Abfangen dieser Verunreinigungen verlängert die Filtrationseinheit die Lebensdauer der Vakuumpumpen und reduziert die Häufigkeit kostspieliger Reparaturen.

Verständnis der Kompromisse

Wartung vs. Prozessstabilität

Die Integration von Filtrationseinheiten führt zu einer notwendigen Wartungsanforderung. Wenn Filter Pulver auffangen, werden sie schließlich gesättigt, was den Gasfluss einschränken und den Kammerdruck verändern kann.

Betreiber müssen die Notwendigkeit des Schutzes mit der Notwendigkeit der Prozessstabilität in Einklang bringen. Wenn Filter nicht gewechselt werden, kommt es zu Druckschwankungen, die die Filmgleichmäßigkeit beeinträchtigen, während häufige Wechsel Systemausfallzeiten erfordern.

Risiken der Flussbeschränkung

Während ein dichter Filter den besten Schutz für die Pumpe bietet, übt er auch die höchste Einschränkung des Gasflusses aus.

Wenn die Filtration zu restriktiv ist, können die Vakuumpumpen Schwierigkeiten haben, den erforderlichen niedrigen Druck aufrechtzuerhalten, was möglicherweise die Abscheidungsrate und die chemische Zusammensetzung des Films beeinträchtigt.

Umweltsicherheit und Compliance

Eindämmung gefährlicher Emissionen

Die aus einer CVD-Kammer abgeleiteten Gase und Nebenprodukte sind oft giftig, korrosiv oder brennbar. Das Abluftsystem leitet diese nicht einfach in die Atmosphäre ab.

Das System stellt sicher, dass diese Gase eingedämmt und zu Abgasreinigungssystemen geleitet werden. Behandelte Abluft ist eine nicht verhandelbare Anforderung, um die Umweltsicherheit der gesamten Produktionsanlage zu gewährleisten und das Personal zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihres Abluftsystems bestimmt die Zuverlässigkeit und Sicherheit Ihres CVD-Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie Hochleistungsfiltrationseinheiten mit Glasfasermedien, um Pulver aggressiv abzufangen und die Lebensdauer Ihrer Vakuumpumpen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Stellen Sie sicher, dass Ihre Vakuumpumpen so dimensioniert sind, dass sie auch bei zunehmender Filterbeladung optimale Durchflussraten aufrechterhalten und Rückströmungen oder Druckschwankungen verhindern.

Ein effektives Abluftsystem verwandelt den CVD-Prozess von einer volatilen chemischen Reaktion in eine kontrollierte, wiederholbare Fertigungskapazität.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Auswirkung auf den CVD-Prozess |

|---|---|---|

| Vakuumpumpe | Reguliert den Kammerdruck | Gewährleistet einen präzisen mittleren freien Weg für Gasmoleküle |

| Filtrationseinheit | Fängt feste Partikel ab | Verhindert Pumpenverstopfung und mechanische Schäden |

| Glasfasermedium | Physikalische Barriere für Pulver | Schützt interne Pumpenmechanismen vor Abrieb |

| Abgasreinigungssystem-Anbindung | Gaseindämmung | Gewährleistet Umweltsicherheit und Einhaltung von Vorschriften |

Optimieren Sie Ihre CVD-Leistung mit KINTEK

Lassen Sie nicht zu, dass ein ineffizientes Abluftmanagement Ihre Filmreinheit beeinträchtigt oder Ihre Vakuumsysteme beschädigt. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Labröfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen und eine zuverlässige Druckregelung und einen robusten Hardware-Schutz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Lösungen die Effizienz und Prozessstabilität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was sind die Hauptfunktionen des hochreinen Argon (Ar)-Flusses bei der Synthese von Mn2P4O12? Schlüsselrollen bei CVD

- Wie wird die Gaszufuhr in CVD-Öfen gesteuert? Meistern Sie präzise Kontrolle für überlegene Dünnschichten

- Wie werden CVD-Öfen bei der Herstellung von Solarzellen eingesetzt? Entdecken Sie die hocheffiziente Dünnschichtherstellung

- Wie erfolgt die Abscheidung auf dem Substrat bei CVD? Meistern Sie das Wachstum dünner Schichten mit präziser Kontrolle

- Warum wird CVT gegenüber Festphasenreaktion für Janus RhSeCl bevorzugt? Hauptvorteile beim Kristallwachstum

- Wie wird die CVD-Prozessumgebung geschaffen? Beherrschen Sie präzise Kontrolle für überragende Dünnschichten

- Was sind die allgemeinen Anwendungen von CVD-Öfen? Schließen Sie Hochleistungsdünnschichten für Ihre Branche auf.

- Welche Rolle spielt CVD in der Halbleiterindustrie? Wesentlich für den Aufbau fortschrittlicher Mikrochips