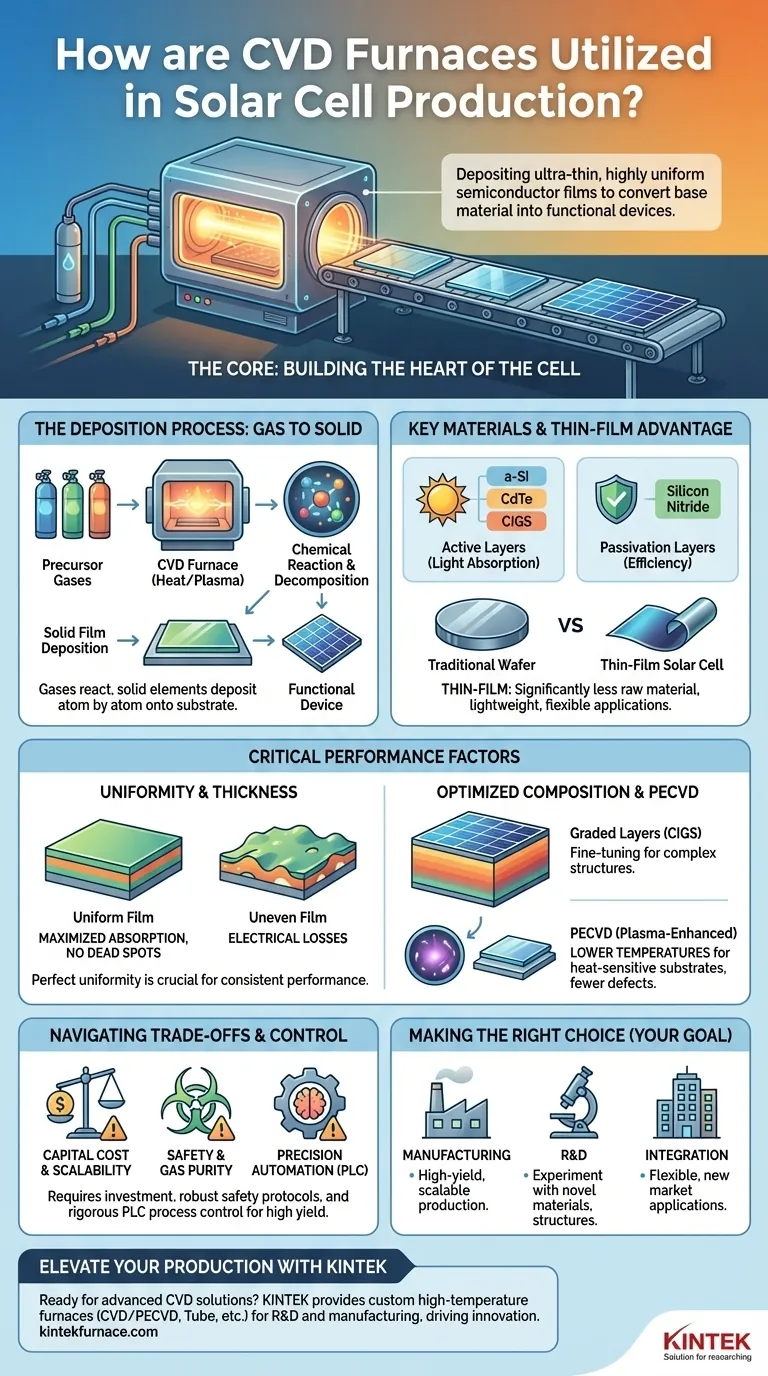

Im Kern werden chemische Gasphasenabscheidungs- (CVD) Öfen in der Solarzellenproduktion eingesetzt, um die wichtigste Komponente der Zelle aufzubauen: die aktive photovoltaische Schicht. Dies geschieht durch die Abscheidung einer ultradünnen, hochgradig gleichmäßigen Schicht aus Halbleitermaterial auf ein Substrat, wodurch ein einfaches Basismaterial in ein funktionelles Gerät umgewandelt wird, das Licht in Elektrizität umwandeln kann. Dieser Prozess ist die Grundlage der modernen Dünnschicht-Solarzellenherstellung.

Der wahre Wert von CVD in der Solarenergie liegt nicht nur darin, dass es Materialien abscheidet, sondern dass es die Präzision auf atomarer Ebene bei der Schichtdicke und Zusammensetzung bietet, die erforderlich ist, um die Lichtabsorption und den Elektronenfluss zu maximieren. Diese Kontrolle macht effiziente, kostengünstige Dünnschicht-Solarzellen Realität.

Die grundlegende Rolle von CVD bei der Solarzellenfertigung

Um die Bedeutung von CVD-Öfen zu verstehen, müssen wir zunächst das Grundprinzip der Technologie verstehen und wie sie das Herzstück einer Solarzelle konstruiert.

Von Gas zu Feststoff: Der Abscheidungsprozess

Ein CVD-Ofen ist eine hochtemperatur- und vakuumversiegelte Kammer. In diese Kammer werden Prekursor-Gase eingeführt, die die gewünschten chemischen Elemente enthalten.

Im Inneren bewirkt die hohe Hitze, dass diese Gase reagieren und zerfallen. Die festen Elemente dieser Reaktion "lagern sich" dann auf der Oberfläche eines Substrats (wie Glas oder flexiblem Kunststoff) ab und bilden Schicht für Schicht eine feste Schicht, Atom für Atom.

Die wichtigsten abgeschiedenen Materialien

CVD wird verwendet, um mehrere wesentliche Schichten in einer Dünnschicht-Solarzelle zu erzeugen, jede mit einer spezifischen Funktion.

Gängige photovoltaische Materialien sind amorphes Silizium (a-Si), Cadmiumtellurid (CdTe) und Kupfer-Indium-Gallium-Selenid (CIGS). Dies sind die "aktiven" Schichten, die Photonen absorbieren und Ladungsträger erzeugen. Andere Materialien wie Siliziumnitrid werden als Antireflexions- oder Passivierungsschichten abgeschieden, um die Effizienz zu verbessern.

Warum Dünnschicht? Der Fertigungsvorteil

Dünnschicht-Solarzellen verwenden deutlich weniger Rohmaterial als herkömmliche kristalline Siliziumwafer, was sie potenziell kostengünstiger und nachhaltiger macht.

Der CVD-Prozess ist dafür perfekt geeignet und erzeugt Schichten, die tausendmal dünner sind als ein menschliches Haar. Dies ermöglicht die Produktion von leichten und sogar flexiblen Solarmodulen, wodurch deren Anwendungsbereich erweitert wird.

Wie CVD die Leistung von Solarzellen direkt beeinflusst

Die Qualität der abgeschiedenen Schicht hat einen direkten und tiefgreifenden Einfluss darauf, wie gut die endgültige Solarzelle funktioniert. CVD bietet ein Maß an Kontrolle, das entscheidend für die Maximierung dieser Leistung ist.

Der kritische Faktor: Schichtdicke und Gleichmäßigkeit

Damit eine Solarzelle effizient ist, muss die aktive Schicht eine perfekt gleichmäßige Dicke über die gesamte Oberfläche aufweisen. Jegliche Abweichungen oder Defekte können "tote Stellen" erzeugen, an denen Licht nicht in Elektrizität umgewandelt wird.

CVD zeichnet sich durch die Herstellung außergewöhnlich gleichmäßiger und homogener Schichten aus, die eine konstante Leistung über die gesamte Zelle gewährleisten und elektrische Verluste minimieren.

Optimierung der Zusammensetzung für maximale Effizienz

Die Effizienz von Solarzellen hängt von den präzisen elektronischen Eigenschaften des Halbleiters ab. CVD ermöglicht die Feinabstimmung der chemischen Zusammensetzung der Schicht während der Abscheidung.

Dies ermöglicht die Schaffung komplexer Strukturen, wie z.B. gestufte Schichten in CIGS-Zellen, bei denen sich die Materialzusammensetzung in der Tiefe der Schicht ändert, um die Absorption verschiedener Wellenlängen des Lichts zu optimieren.

Die Kraft von PECVD: Niedrigere Temperaturen, höhere Qualität

Eine wichtige Variante ist die Plasma Enhanced CVD (PECVD). Dieser Prozess verwendet ein elektrisches Feld, um Plasma zu erzeugen, das die Energie für die chemische Reaktion liefert, anstatt sich ausschließlich auf hohe Hitze zu verlassen.

Das Abscheiden bei niedrigeren Temperaturen ist entscheidend für Substrate, die hohen Temperaturen nicht standhalten, wie bestimmte Kunststoffe. Es führt auch oft zu qualitativ hochwertigeren Schichten mit weniger Defekten, was PECVD zu einem Eckpfeiler der amorphes Silizium Solarzellenfertigung macht.

Verständnis der Kompromisse und Prozesskontrolle

Obwohl leistungsfähig, ist der CVD-Prozess nicht ohne Herausforderungen. Es ist ein hochkomplexer industrieller Prozess, der erhebliche Investitionen und Fachkenntnisse erfordert.

Die Herausforderung der Skalierbarkeit und Kosten

CVD-Öfen stellen eine erhebliche Kapitalinvestition dar. Obwohl sie einen kostengünstigen Materialeinsatz ermöglichen, sind die anfänglichen Investitionen in Ausrüstung und Infrastruktur hoch.

Die Skalierung des Prozesses für großflächige Abscheidung bei gleichzeitiger perfekter Gleichmäßigkeit ist eine ständige technische Herausforderung, die die endgültigen Kosten pro Watt des Solarmoduls direkt beeinflusst.

Materialreinheit und Sicherheit

Die in CVD verwendeten Prekursor-Gase (wie Silan für die Siliziumabscheidung) können hochgiftig, brennbar oder pyrophor sein.

Dies erfordert komplexe und robuste Sicherheitsprotokolle, Gasversorgungssysteme und Abluftbehandlung, was die betriebliche Komplexität und die Kosten einer Fertigungsanlage erhöht.

Die Notwendigkeit präziser Automatisierung

Der CVD-Prozess ist äußerst empfindlich gegenüber Variablen wie Temperatur, Druck und Gasflussraten. Schon geringe Abweichungen können die gesamte Charge ruinieren.

Um Konsistenz und hohe Ausbeute zu gewährleisten, werden diese Öfen von einer Speicherprogrammierbaren Steuerung (SPS) betrieben. Diese Automatisierung bietet die strenge Prozesskontrolle, die für eine reproduzierbare, großvolumige Fertigung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle von CVD hilft, deren Auswirkungen auf verschiedene Aspekte der Solarindustrie zu verdeutlichen. Ihr Fokus wird bestimmen, welcher Aspekt der Technologie für Sie am relevantesten ist.

- Wenn Ihr primärer Fokus auf der Fertigungseffizienz liegt: Erkennen Sie, dass die Fähigkeit von CVD, gleichmäßige, großflächige Beschichtungen abzuscheiden, der Schlüssel zu einer hochproduktiven, skalierbaren Produktion von Dünnschichtmodulen ist.

- Wenn Ihr primärer Fokus auf Forschung und Entwicklung liegt: Nutzen Sie die Vielseitigkeit von CVD, um mit neuartigen Materialzusammensetzungen, Dotierstoffen und Mehrschichtstrukturen zu experimentieren, um die Grenzen der Solarzelleneffizienz zu erweitern.

- Wenn Ihr primärer Fokus auf Systemintegration liegt: Schätzen Sie, dass CVD leichte und flexible Dünnschichtzellen ermöglicht und neue Märkte und Anwendungen erschließt, wo traditionelle starre Panels nicht praktikabel sind.

Letztendlich ist CVD die ermöglichende Technologie, die Rohgase in das leistungsstarke Herz moderner Dünnschicht-Solarzellen verwandelt.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Solarzellenproduktion |

|---|---|

| Abscheidungsprozess | Wandelt Prekursor-Gase durch Hochtemperaturreaktionen in feste Schichten auf Substraten um. |

| Schlüsselmaterialien | Scheidet amorphes Silizium (a-Si), CdTe, CIGS und Siliziumnitrid für aktive und Passivierungsschichten ab. |

| Leistungsbeeinflussung | Gewährleistet gleichmäßige Dicke und Zusammensetzung für maximale Lichtabsorption und Elektronenfluss. |

| Technologievarianten | Umfasst PECVD für die Abscheidung bei niedrigeren Temperaturen, ideal für hitzeempfindliche Substrate. |

| Herausforderungen | Hohe Investitionskosten, Skalierbarkeitsprobleme und Sicherheitsanforderungen für giftige Gase. |

Bereit, Ihre Solarzellenproduktion mit fortschrittlichen CVD-Lösungen zu optimieren? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen wie CVD-/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen. Unsere starke, tiefe Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, von der Steigerung der Effizienz in der Dünnschichtfertigung bis zur Ermöglichung flexibler, kostengünstiger Solarmodule. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen