Bei der Chemical Vapor Deposition (CVD) erfolgt die Abscheidung, wenn flüchtige Vorläufergase in eine Vakuumkammer eingeleitet werden und auf einem erhitzten Substrat reagieren. Die thermische Energie des Substrats spaltet diese Gasmoleküle auf, was eine chemische Reaktion auslöst, die ein neues festes Material bildet. Dieses feste Material scheidet sich dann direkt auf der Oberfläche des Substrats ab und baut Schicht für Schicht, Atom für Atom oder Molekül für Molekül, einen dünnen Film auf.

Das Kernprinzip der CVD ist eine kontrollierte chemische Umwandlung von einer Gasphase in eine feste Phase. Dieser Prozess wird gezielt durch Energie an einem bestimmten Ort – der Substratoberfläche – ausgelöst, was die präzise Gestaltung dünner Schichten mit spezifischen Eigenschaften ermöglicht.

Der Kernmechanismus der CVD-Abscheidung

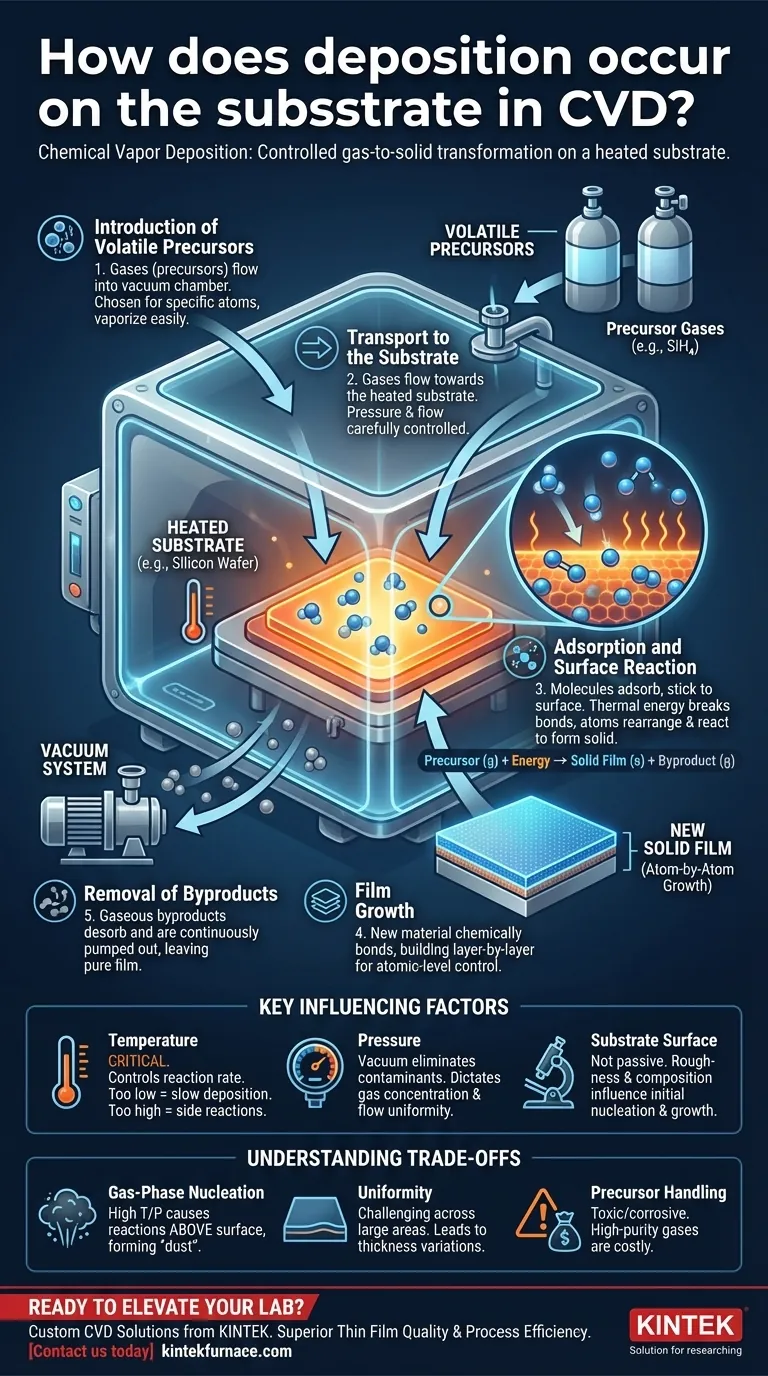

Um zu verstehen, wie die Abscheidung stattfindet, betrachtet man sie am besten als eine Abfolge sorgfältig kontrollierter Schritte. Jeder Schritt ist entscheidend für die Bestimmung der endgültigen Qualität, Dicke und Gleichmäßigkeit der abgeschiedenen Schicht.

1. Einführung flüchtiger Vorläufer

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die unter Vakuum gehalten wird. Diese Vorläufer sind chemische Verbindungen, die ausgewählt werden, weil sie die für den endgültigen Film benötigten spezifischen Atome enthalten und leicht verdampfen.

Um beispielsweise festes Silizium (Si) abzuscheiden, könnte Silan-Gas (SiH₄) als Vorläufer verwendet werden.

2. Transport zum Substrat

Sobald sie sich in der Kammer befinden, strömen diese Vorläufergase zum Substrat. Der Druck und die Gasflussraten werden akribisch kontrolliert, um eine stabile und gleichmäßige Zufuhr reaktiver Moleküle zur Substratoberfläche zu gewährleisten.

3. Adsorption und Oberflächenreaktion

Wenn die Vorläufergasmoleküle auf dem erhitzten Substrat ankommen, adsorbieren sie, d. h. sie haften vorübergehend an dessen Oberfläche. Die thermische Energie des Substrats liefert die Aktivierungsenergie, die zur Einleitung einer chemischen Reaktion erforderlich ist.

Diese Energie bricht die chemischen Bindungen in den Vorläufermolekülen auf. Die Bestandteile ordnen sich dann neu an und reagieren an der Oberfläche, um ein stabiles, festes Material zu bilden.

4. Schichtwachstum

Das neu gebildete feste Material wird nun Teil des Films und ist chemisch an das Substrat oder die zuvor abgeschiedene Schicht gebunden. Dieser Prozess wiederholt sich kontinuierlich, wobei weitere Gasmoleküle adsorbieren und reagieren, wodurch der Film schichtweise aufgebaut wird.

Diese Kontrolle auf atomarer Ebene ermöglicht es CVD, extrem dünne, dichte und gleichmäßige Beschichtungen herzustellen.

5. Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den Feststofffilm bilden, erzeugen auch gasförmige Nebenprodukte. Diese Nebenprodukte desorbieren von der Substratoberfläche und werden kontinuierlich durch das Vakuumsystem aus der Kammer abgepumpt.

Beispielsweise scheidet sich bei der Reaktion Metallhalogenid (g) → Metall (s) + Nebenprodukt (g) das Metall als Feststoff ab, während das Nebenproduktgas entfernt wird, wodurch ein reiner Film zurückbleibt.

Schlüsselfaktoren, die die Abscheidung beeinflussen

Der Erfolg des CVD-Prozesses hängt von der präzisen Kontrolle mehrerer Schlüsselparameter ab. Jeder einzelne beeinflusst direkt die chemischen Reaktionen und damit die Eigenschaften des Endfilms.

Die Rolle der Temperatur

Die Substrattemperatur ist wohl der kritischste Parameter. Sie steuert direkt die Geschwindigkeit der chemischen Oberflächenreaktionen. Eine zu niedrige Temperatur führt zu einer langsamen oder nicht vorhandenen Abscheidung, während eine zu hohe Temperatur unerwünschte Nebenreaktionen verursachen kann.

Die Bedeutung des Drucks

Der Prozess wird unter Vakuum durchgeführt, um Verunreinigungen wie Sauerstoff oder Wasserdampf zu entfernen, die die Chemie stören könnten. Der spezifische Druck bestimmt auch die Konzentration des Vorläufergases und dessen Fließverhalten, was die Gleichmäßigkeit des Endfilms beeinflusst.

Die Substratoberfläche

Das Substrat ist nicht nur eine passive Plattform. Seine Oberflächenrauheit und chemische Zusammensetzung können beeinflussen, wie die ersten Atome des Films keimen und wachsen. Eine saubere, glatte Oberfläche ist unerlässlich, um einen qualitativ hochwertigen, gleichmäßigen Film zu erzielen.

Verständnis der Kompromisse

Obwohl der CVD-Prozess sehr leistungsfähig ist, ist er nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zur Fehlerbehebung und Optimierung des Abscheidungsprozesses.

Gasphasenkeimbildung

Wenn die Temperatur oder der Druck zu hoch ist, können die Vorläufergase im Raum oberhalb des Substrats reagieren und nicht nur auf dessen Oberfläche. Dies wird als Gasphasenkeimbildung bezeichnet.

Dieser Prozess bildet winzige feste Partikel oder „Staub“, die dann auf das Substrat fallen, was zu einem pulverigen, schlecht haftenden und minderwertigen Film anstelle der gewünschten dichten, festen Schicht führt.

Gleichmäßigkeit über große Flächen

Die Erzielung einer perfekt gleichmäßigen Temperatur und Vorläufergaskonzentration über ein großes Substrat hinweg ist eine erhebliche technische Herausforderung. Jegliche Schwankungen können zu Unterschieden in Filmdicke und -eigenschaften von einem Teil des Substrats zum anderen führen.

Umgang mit Vorläufern und Kosten

CVD-Vorläufer können hochgiftig, brennbar oder korrosiv sein, was spezielle Handhabungs- und Sicherheitssysteme erfordert. Darüber hinaus können hochreine Vorläufergase ein wesentlicher Kostentreiber für den Gesamtprozess sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz für CVD sollte von den spezifischen Eigenschaften bestimmt werden, die Sie in Ihrem Endfilm benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrareinen, dichten Films liegt: Sie müssen Temperatur und Druck sorgfältig ausbalancieren, um sicherzustellen, dass Reaktionen ausschließlich auf der Substratoberfläche stattfinden und die Gasphasenkeimbildung vermieden wird.

- Wenn Ihr Hauptaugenmerk auf der präzisen Dickenkontrolle liegt: Ihre obersten Prioritäten sind stabile Vorläufergasflussraten und eine hochgradig gleichmäßige Substrattemperatur, um eine konsistente Abscheidungsrate zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer bestimmten Verbindung liegt (z. B. einer Keramik wie TiN): Ihre kritische Wahl ist die Kombination von Vorläufern (z. B. TiCl₄ und NH₃), die bei einer handhabbaren Temperatur reagieren, um das gewünschte Material zu bilden.

Indem Sie diese grundlegenden Prinzipien beherrschen, können Sie CVD nutzen, um fortschrittliche Materialien mit Eigenschaften zu entwickeln, die auf atomarer Ebene maßgeschneidert sind.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Schlüsselfaktoren |

|---|---|---|

| 1. Einführung der Vorläufer | Flüchtige Gase gelangen in die Vakuumkammer | Wahl des Vorläufers, Reinheit |

| 2. Transport zum Substrat | Gase strömen zum erhitzten Substrat | Druck-, Flussratensteuerung |

| 3. Adsorption und Reaktion | Moleküle adsorbieren und reagieren an der Oberfläche | Temperatur, Oberflächenenergie |

| 4. Schichtwachstum | Feststoff scheidet sich schichtweise ab | Reaktionsgeschwindigkeit, Gleichmäßigkeit |

| 5. Entfernung von Nebenprodukten | Gasförmige Nebenprodukte werden abgepumpt | Effizienz des Vakuumsystems |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit kundenspezifischen Hochtemperatur-Ofenlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche CVD-Systeme, Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen und mehr anzubieten. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert eine überlegene Qualität dünner Schichten und Prozesseffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei