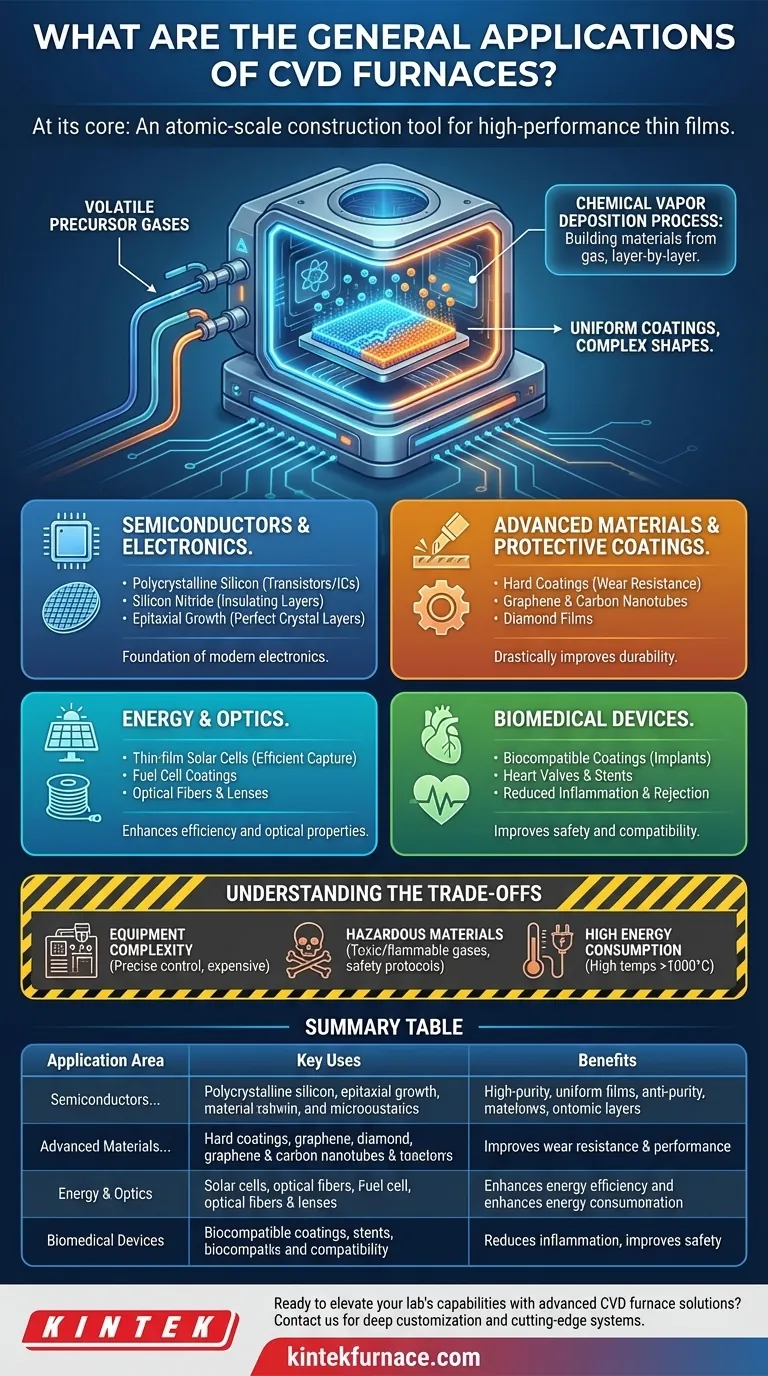

Im Grunde genommen wird ein chemischer Gasphasenabscheidungsofen (CVD-Ofen) für eine breite Palette von Anwendungen eingesetzt, die sich auf die Herstellung hochreiner, hochleistungsfähiger Dünnschichten und technischer Beschichtungen konzentrieren. Diese Technologie ist grundlegend für zahlreiche Hightech-Branchen, darunter die Halbleiterfertigung, die Materialwissenschaft, die Energietechnik und der biomedizinische Bereich. Sie ermöglicht die präzise Abscheidung von Materialien auf einem Substrat, um dessen Eigenschaften zu verbessern oder grundlegend zu verändern.

Der wahre Zweck eines CVD-Ofens besteht nicht nur darin, eine Probe zu erhitzen, sondern eine chemische Reaktion auf molekularer Ebene zu ermöglichen. Er ist ein Werkzeug zum Aufbau auf atomarer Ebene, das es Ingenieuren und Wissenschaftlern ermöglicht, maßgeschneiderte Materialschichten aus einem gasförmigen Zustand aufzubauen und so Eigenschaften freizuschalten, die sonst nicht erreichbar wären.

Das Kernprinzip: Materialien aus Gas aufbauen

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) unter kontrollierter Temperatur und Druck in die Ofenkammer gelegt wird.

Anschließend werden flüchtige Precursor-Gase in die Kammer eingeleitet. Diese Gase reagieren oder zersetzen sich auf und in der Nähe der heißen Substratoberfläche und hinterlassen einen festen Stoff in Form eines Dünnfilms.

Warum diese Methode leistungsstark ist

Diese schichtweise Abscheidung ermöglicht eine unglaubliche Kontrolle über die Reinheit, Dicke und Struktur des Films. Da der Prozess von einem Gas ausgeht, können damit gleichmäßige Beschichtungen auf Substraten mit hochkomplexen Formen erzeugt werden, was mit vielen anderen Beschichtungsmethoden nur schwer zu erreichen ist.

Wichtige Anwendungen in verschiedenen Branchen

Die Fähigkeit, Oberflächen auf atomarer Ebene zu gestalten, verleiht CVD-Öfen ein unglaublich breites Anwendungsspektrum.

Halbleiter und Elektronik

Dies ist wohl die bedeutendste Anwendung der CVD. Die gesamte moderne Elektronikindustrie ist auf die in diesen Öfen erzeugten Dünnschichten angewiesen.

Zu den Anwendungen gehören die Abscheidung des ultrareinen polykristallinen Siliziums, das die Grundlage von Transistoren, Dioden und integrierten Schaltkreisen bildet. Es wird auch zur Abscheidung isolierender Schichten wie Siliziumnitrid und für das epitaktische Wachstum perfekter Kristallschichten auf Siliziumwafern verwendet.

Fortschrittliche Materialien und Schutzbeschichtungen

CVD wird zur Herstellung einiger der haltbarsten und fortschrittlichsten bekannten Materialien eingesetzt. Dabei wird eine harte, funktionale Schicht auf ein Basismaterial aufgebracht, um dessen Leistung drastisch zu verbessern.

Häufige Beispiele sind Hartbeschichtungen auf Schneidwerkzeugen und Turbinenschaufeln zur Verbesserung der Verschleißfestigkeit und Lebensdauer. Das Verfahren wird auch zur Synthese fortschrittlicher Materialien wie Graphen, Kohlenstoffnanoröhrchen und Diamantfilme verwendet.

Energie und Optik

Im Energiesektor ist CVD entscheidend für die Herstellung von Dünnschicht-Solarzellen, bei denen verschiedene Materialschichten abgeschieden werden, um Sonnenlicht effizient aufzunehmen und umzuwandeln. Es wird auch zur Anwendung von Schutz- und Funktionsbeschichtungen auf Brennstoffzellenkomponenten eingesetzt.

Für die Optik erzeugt der Prozess spezielle Filme auf Linsen und Spiegeln und ist integraler Bestandteil der Herstellung von Glasfasern durch die Abscheidung von Materialien mit spezifischen Brechungseigenschaften.

Biomedizinische Geräte

CVD ermöglicht die Herstellung biokompatibler Beschichtungen, die die Sicherheit und Leistung von medizinischen Implantaten verbessern.

Eine Schlüsselanwendung ist die Beschichtung von Geräten wie Herzklappen und Koronarstents mit inerten, verschleißfesten Materialien. Diese Beschichtungen verbessern die Verträglichkeit mit dem biologischen Gewebe und verringern das Risiko von Entzündungen und Abstoßung durch den Körper.

Die Abwägungen verstehen

Obwohl der CVD-Prozess leistungsstark ist, birgt er erhebliche Komplexität und Investitionen. Es ist keine universell einfache oder kostengünstige Lösung.

Komplexität von Ausrüstung und Prozess

Die Erzielung der erforderlichen hochreinen Filme erfordert eine präzise Kontrolle von Temperatur, Druck und Gasflussraten. Dies erfordert hochentwickelte und oft teure Ofensysteme mit fortschrittlichen Vakuum- und Gasbehandlungskapazitäten.

Gefährliche Materialien

Die in vielen CVD-Prozessen verwendeten Precursor-Gase können giftig, entflammbar oder korrosiv sein. Dies erfordert strenge Sicherheitsprotokolle, spezielle Lagerung und Abgasbehandlungssysteme, was die Betriebskosten erhöht.

Hoher Energieverbrauch

CVD-Öfen arbeiten oft bei sehr hohen Temperaturen, die manchmal 1000 °C überschreiten. Dies führt zu einem erheblichen Energieverbrauch, der ein Hauptkostentreiber für die Serienfertigung ist.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie effektiv anzuwenden, müssen Sie ihre Fähigkeiten auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion elektronischer Bauteile liegt: CVD ist der unverzichtbare Industriestandard für die Herstellung der grundlegenden Silizium- und Dielektrikumsschichten in der Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit eines Produkts liegt: CVD ist eine Elite-Methode zur Anwendung ultra-harter, verschleißfester oder korrosionsbeständiger Beschichtungen auf Werkzeugen, Motorteilen und anderen Hochleistungskomponenten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Technologien der nächsten Generation liegt: CVD bietet eine flexible Plattform für Forschung und Entwicklung und ermöglicht die Synthese fortschrittlicher Materialien und neuartiger Oberflächen für Bereiche wie Nanotechnologie, Katalyse und Biomedizin.

Letztendlich ist der CVD-Ofen eine Eckpfeilertechnologie, die passive Oberflächen in aktive, leistungsstarke Komponenten verwandelt.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Verwendungszwecke | Vorteile |

|---|---|---|

| Halbleiter und Elektronik | Abscheidung von polykristallinem Silizium, Siliziumnitrid, epitaktischem Wachstum | Ermöglicht hochreine, gleichmäßige Schichten für zuverlässige elektronische Komponenten |

| Fortschrittliche Materialien und Schutzbeschichtungen | Hartbeschichtungen auf Werkzeugen, Synthese von Graphen, Kohlenstoffnanoröhrchen, Diamantfilmen | Verbessert Verschleißfestigkeit, Haltbarkeit und Materialleistung |

| Energie und Optik | Dünnschicht-Solarzellen, Brennstoffzellenbeschichtungen, Glasfasern, Linsen | Verbessert Energieeffizienz und optische Eigenschaften |

| Biomedizinische Geräte | Biokompatible Beschichtungen auf Herzklappen, Stents | Reduziert Entzündungen, verbessert die Sicherheit und Verträglichkeit von Implantaten |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um diverse Labore mit hochmodernen Hochtemperaturofensystemen zu versorgen. Unsere Produktpalette umfasst CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohöfen sowie Vakuum- und Atmosphärenöfen, die alle durch starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in der Halbleiterproduktion, Materialwissenschaft, Energie- oder biomedizinischen Forschung tätig sind, wir können Ihnen helfen, überlegene Dünnschichtabscheidung und Leistungsverbesserungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation