In der Halbleiterindustrie ist die chemische Gasphasenabscheidung (CVD) der grundlegende Prozess für den Aufbau der mikroskopischen Strukturen der modernen Elektronik. Es handelt sich um eine streng kontrollierte Methode, die zur Abscheidung ultra-dünner Materialschichten auf einem Halbleiterwafer verwendet wird. Diese Schichten bilden die wesentlichen isolierenden, leitenden und halbleitenden Komponenten, die einen vollständigen integrierten Schaltkreis (IC) ausmachen, und machen sie unverzichtbar für die Herstellung von allem, von Mikroprozessoren bis hin zu LEDs und Solarzellen.

Im Kern ist die Halbleiterfertigung ein Akt des Aufbaus auf atomarer Ebene. CVD ist das primäre Werkzeug für diesen Aufbau und ermöglicht es Ingenieuren, komplexe, mehrschichtige Mikrochips herzustellen, indem genau die Materialien abgeschieden werden, die für einen zuverlässigen und effizienten Betrieb des Geräts erforderlich sind.

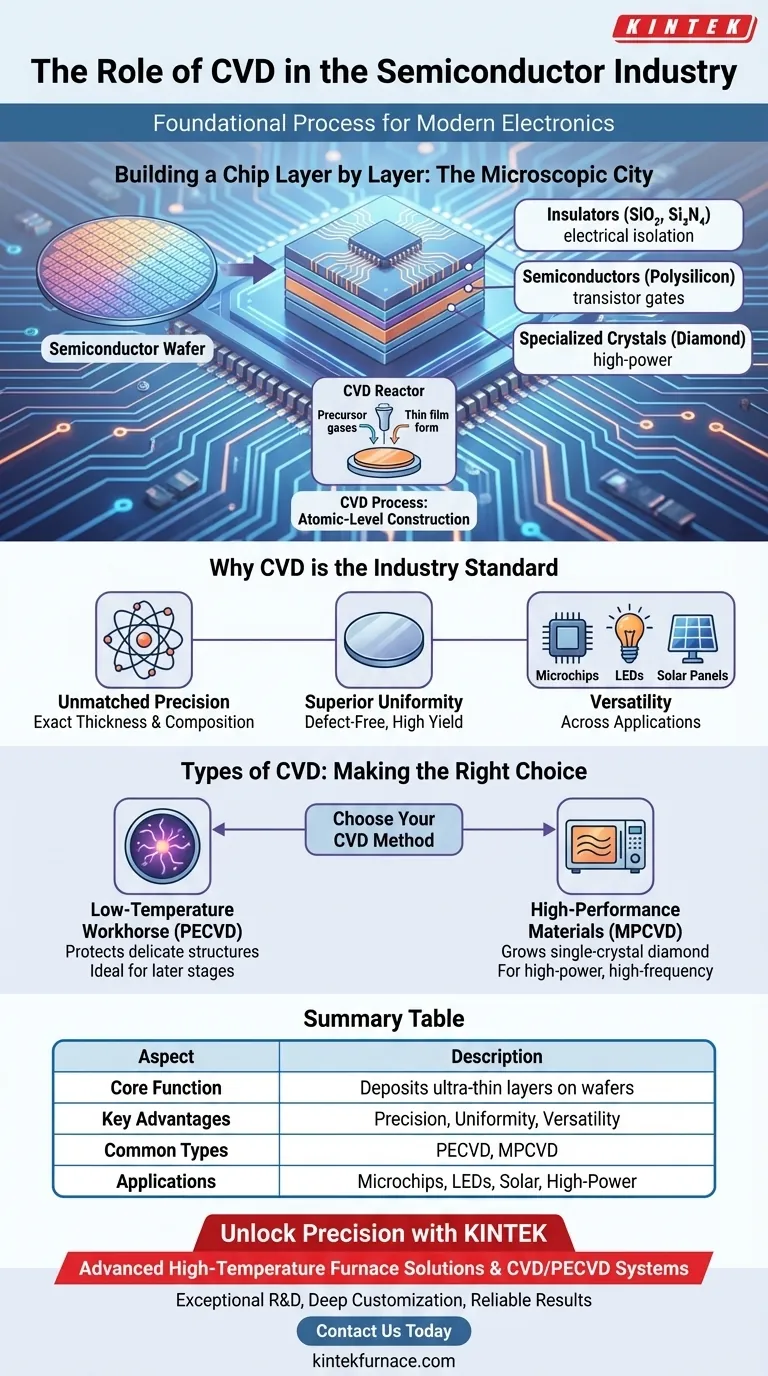

Die Kernfunktion: Aufbau eines Chips Schicht für Schicht

Ein moderner Mikrochip ist kein einzelnes, flaches Objekt, sondern eine dichte, dreidimensionale Stadt elektronischer Komponenten. CVD ist die Technik, mit der die Böden, Wände und Verkabelungen dieser mikroskopischen Stadt gebaut werden.

Was ist eine dünne Schicht?

Eine dünne Schicht ist eine Materialschicht, deren Dicke von wenigen Nanometern bis zu mehreren Mikrometern reicht. In einem Chip haben diese Schichten unterschiedliche Aufgaben: Sie isolieren eine Komponente von einer anderen, leiten elektrische Signale oder fungieren als Halbleitermaterial in einem Transistor.

Der CVD-Prozess in aller Kürze

Der Prozess beinhaltet die Einführung eines oder mehrerer flüchtiger Ausgangsgase in eine Reaktionskammer, oft als Ofen bezeichnet. Diese Gase reagieren und zersetzen sich auf der Oberfläche des Halbleiterwafers, wobei eine feste, hochreine Dünnschicht zurückbleibt.

Wesentliche Materialien, die durch CVD abgeschieden werden

Die Vielseitigkeit von CVD ermöglicht die Abscheidung aller grundlegenden Materialarten, die für einen IC erforderlich sind.

- Isolatoren (Dielektrika): Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) werden abgeschieden, um verschiedene leitende Bahnen elektrisch zu isolieren und Kurzschlüsse zu verhindern.

- Halbleiter: Polysilizium ist ein kritisches Halbleitermaterial, das durch CVD abgeschieden wird und das „Gate“ eines Transistors bildet, des Schalters, der den Stromfluss steuert.

- Spezialkristalle: Fortschrittliche CVD-Verfahren können sogar Einkristalldiamant-Filme züchten, die für Hochleistungselektronik verwendet werden, die ein außergewöhnliches Wärmemanagement erfordert.

Warum CVD der Industriestandard ist

Obwohl andere Abscheidungsmethoden existieren, bleibt CVD in der Halbleiterfertigung aufgrund einiger nicht verhandelbarer Vorteile dominant, die für die Herstellung fortschrittlicher Elektronik von entscheidender Bedeutung sind.

Unübertroffene Präzision und Kontrolle

CVD ermöglicht eine präzise Kontrolle der Dicke und Zusammensetzung der abgeschiedenen Schicht auf atomarer Ebene. Da Transistoren auf die Nanometerskala schrumpfen, ist dieses Maß an Präzision kein Luxus – es ist eine Anforderung.

Überlegene Gleichmäßigkeit und Qualität

Der Prozess erzeugt Schichten, die über die gesamte Oberfläche eines Wafers außergewöhnlich gleichmäßig und fehlerfrei sind. Dies stellt sicher, dass jeder Chip auf dem Wafer identisch und zuverlässig funktioniert, was für das Erreichen hoher Fertigungsausbeuten von entscheidender Bedeutung ist.

Vielseitigkeit über Anwendungen hinweg

Über Standard-Mikrochips hinaus ist CVD das bevorzugte Verfahren für die Herstellung von Materialien für LEDs und hochwirksame Solarpaneele. Das Grundprinzip der Abscheidung qualitativ hochwertiger, funktioneller Dünnschichten gilt für diese verschiedenen Technologien.

Die Kompromisse verstehen: Verschiedene CVD-Typen

Der Begriff „CVD“ ist ein Sammelbegriff für mehrere spezialisierte Techniken. Die Wahl der Methode hängt vom abzuscheidenden Material und der Temperatursensitivität des herzustellenden Geräts ab.

PECVD: Das Niedertemperatur-Arbeitspferd

Plasma-Enhanced CVD (PECVD) verwendet ein Plasma, um die Ausgangsgase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Dies ist in späteren Fertigungsstufen unerlässlich, wenn ein Chip bereits empfindliche Strukturen aufweist, die durch hohe Hitze beschädigt würden. PECVD bietet eine hervorragende Kontrolle über die Schichteigenschaften wie mechanische Beanspruchung und gewährleistet minimale Verunreinigungen.

MPCVD: Für Hochleistungsmaterialien

Mikrowellen-Plasma-CVD (MPCVD) ist eine spezielle Technik, die zur Züchtung von hochreinen Einkristalldiamanten verwendet wird. Die außergewöhnliche Wärmeleitfähigkeit und die elektrischen Eigenschaften von Diamant ermöglichen die Herstellung von Hochfrequenz- und Hochleistungsgeräten für Verteidigung, Telekommunikation und Hochleistungsrechnen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer bestimmten CVD-Technik wird durch Materialanforderungen, thermisches Budget und ihre genaue Rolle in der Fertigungssequenz bestimmt.

- Wenn Ihr Hauptaugenmerk auf Standardisolierung und Transistorgates liegt: Standard-Thermische CVD oder PECVD zur Abscheidung von SiO₂, Si₃N₄ und Polysilizium bildet das Rückgrat der Industrie.

- Wenn Ihr Hauptaugenmerk auf dem Schutz temperaturempfindlicher Schichten liegt: PECVD ist aufgrund seiner niedrigeren Verarbeitungstemperaturen, die Schäden an bereits gefertigten Strukturen verhindern, die unverzichtbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Hochleistungs- oder Hochfrequenzelektronik der nächsten Generation liegt: Eine spezialisierte Technik wie MPCVD ist erforderlich, um fortschrittliche Materialien wie Diamant zu züchten, die eine überlegene thermische und elektrische Leistung bieten.

Letztendlich ist das Beherrschen der verschiedenen Formen der CVD gleichbedeutend mit dem Beherrschen der Kunst der modernen Halbleiterfertigung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Abscheidung ultra-dünner Schichten (Isolatoren, Halbleiter) auf Wafern für integrierte Schaltkreise |

| Hauptvorteile | Hohe Präzision, Gleichmäßigkeit, Vielseitigkeit für LEDs, Solarzellen und Mikroprozessoren |

| Häufige CVD-Typen | PECVD (Niedertemperatur), MPCVD (Hochleistungsmaterialien wie Diamant) |

| Anwendungen | Mikrochips, LEDs, Solarpanels, Hochleistungselektronik |

Erzielen Sie Präzision in Ihren Halbleiterprozessen mit KINTEK

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Elektronik der nächsten Generation entwickeln oder die Produktion optimieren, unsere Expertise gewährleistet zuverlässige, qualitativ hochwertige Ergebnisse, die auf Ihre Bedürfnisse zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Halbleiterfertigung verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum