Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zum Aufbau fester Materialien aus Gas. In einem speziellen Ofen werden ein oder mehrere flüchtige chemische Gase, sogenannte Precursoren, in eine Hochtemperaturkammer mit einem Substrat eingeführt. Die intensive Hitze löst chemische Reaktionen aus, die dazu führen, dass sich die Precursoren zersetzen und einen dünnen, festen Film auf der Oberfläche des Substrats abscheiden, wodurch eine neue Materialschicht Atom für Atom aufgebaut wird.

CVD ist nicht nur eine Beschichtungstechnik; es ist ein hochkontrollierter chemischer Syntheseprozess. Durch die präzise Manipulation von Gas, Temperatur und Druck innerhalb eines Ofens können Sie die Zusammensetzung, Dicke und Struktur eines Materials auf einer Oberfläche mit außergewöhnlicher Genauigkeit steuern.

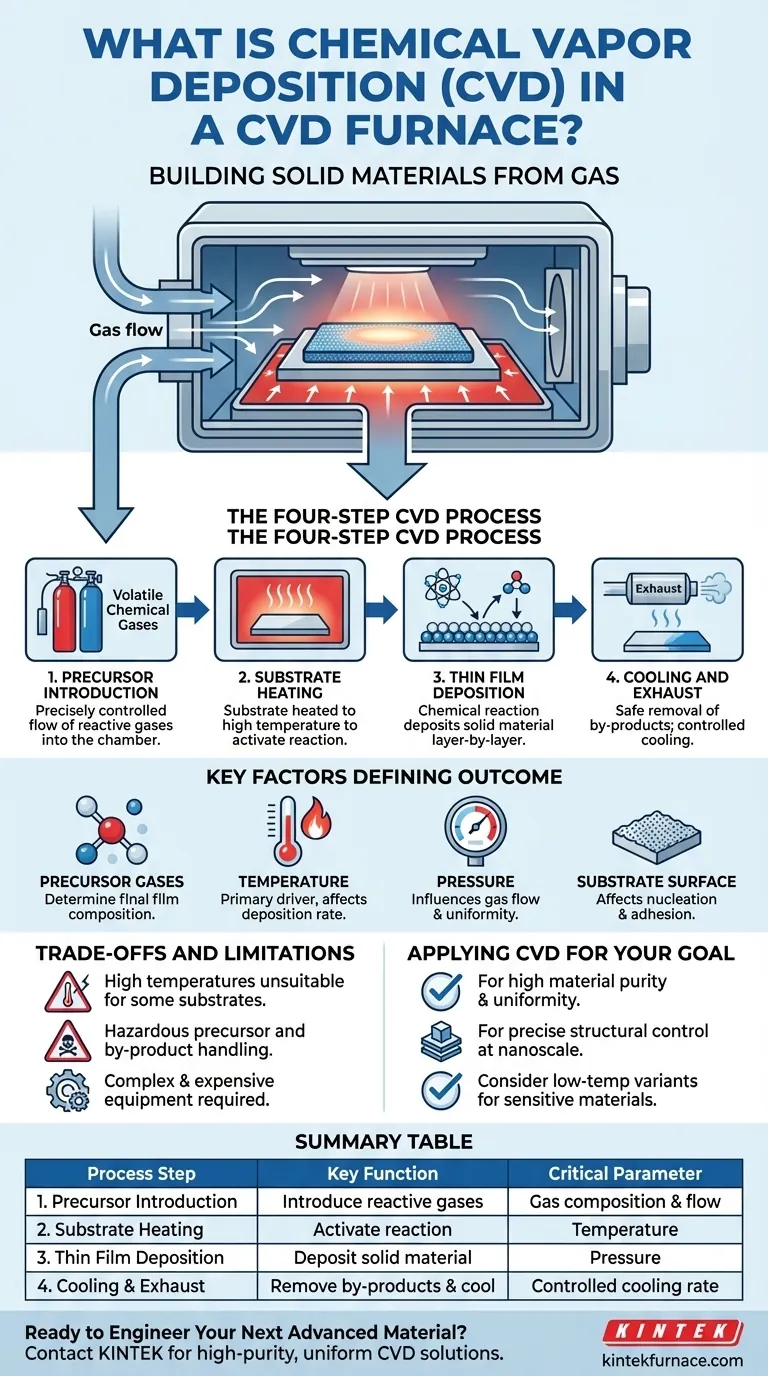

Der vierstufige CVD-Prozess erklärt

Der Betrieb eines CVD-Ofens ist ein sequenzieller Prozess, bei dem jeder Schritt für die endgültige Qualität des Films entscheidend ist. Das Verständnis dieser Abfolge liefert ein klares mentales Modell, wie ein Gas in eine feste Beschichtung umgewandelt wird.

1. Precursor-Einführung

Der Prozess beginnt mit der Einführung spezifischer Precursor-Gase in die Reaktionskammer des Ofens. Der Fluss dieser Gase wird präzise gesteuert, um sicherzustellen, dass die richtige chemische Mischung für die Reaktion verfügbar ist.

2. Substrat-Erwärmung

Gleichzeitig erwärmt der Ofen das Substrat auf eine spezifische, hohe Temperatur. Diese Temperatur liefert die notwendige thermische Energie, um die chemischen Reaktionen auf oder nahe der Substratoberfläche einzuleiten.

3. Dünnschichtabscheidung

Wenn die heißen Precursor-Gase mit dem erhitzten Substrat in Kontakt kommen, durchlaufen sie eine chemische Reaktion oder Zersetzung. Diese Reaktion führt zu einem festen Material, das sich auf dem Substrat ablagert und einen gleichmäßigen und festen Dünnfilm bildet.

4. Kühlung und Abgas

Sobald die gewünschte Filmdicke erreicht ist, wird der Prozess gestoppt. Nicht reagierte Precursor-Gase und gasförmige Nebenprodukte der Reaktion werden sicher aus der Kammer über ein Vakuum- oder Abgassystem entfernt. Der Ofen und das beschichtete Substrat werden dann kontrolliert abgekühlt.

Schlüsselfaktoren, die das Ergebnis definieren

Die endgültigen Eigenschaften des abgeschiedenen Films sind nicht zufällig; sie sind ein direktes Ergebnis mehrerer streng kontrollierter Prozessparameter. Die Beherrschung dieser Variablen ist der Schlüssel zum Erreichen eines gewünschten Ergebnisses.

Precursor-Gase

Die spezifische chemische Zusammensetzung der Precursor-Gase bestimmt direkt die Zusammensetzung des endgültigen Films. Verschiedene Precursoren werden verwendet, um Filme aus Silizium, Kohlenstoff, Metalloxiden, Nitriden und anderen Materialien herzustellen.

Temperatur

Die Temperatur ist der Haupttreiber der chemischen Reaktion. Sie bestimmt die Abscheidungsrate und beeinflusst die Mikrostruktur und die kristalline Qualität des Films.

Druck

Der Druck in der Kammer, der von einem Tiefvakuum bis zum atmosphärischen Druck reichen kann, beeinflusst den Gasfluss und die Wege der chemischen Reaktionen. Er ist ein kritischer Faktor, um eine gleichmäßige Beschichtung zu gewährleisten, insbesondere bei komplexen Formen.

Die Substratoberfläche

Der Abscheidungsprozess ist empfindlich gegenüber dem Zustand des Substrats. Seine Oberflächenrauheit und chemische Zusammensetzung können beeinflussen, wie der Film nukleiert und wächst, was die endgültige Haftung und Struktur beeinflusst.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, weist der CVD-Prozess inhärente Komplexitäten und Einschränkungen auf, die für jede praktische Anwendung berücksichtigt werden müssen.

Der Bedarf an hohen Temperaturen

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen, um die chemischen Reaktionen zu aktivieren. Dies macht sie ungeeignet für Substrate, die extremen Temperaturen nicht standhalten, wie viele Kunststoffe oder vorbearbeitete Halbleiterwafer.

Handhabung von Precursoren und Nebenprodukten

Die in der CVD verwendeten Precursor-Gase können giftig, brennbar oder korrosiv sein, was anspruchsvolle Sicherheits- und Handhabungsprotokolle erfordert. Ebenso können die aus der Kammer abgeführten chemischen Nebenprodukte gefährlich sein und müssen vor der Freisetzung behandelt werden.

Prozess- und Gerätekomplexität

Das Erreichen der hohen Reinheit und Gleichmäßigkeit, für die CVD bekannt ist, erfordert ein komplexes System mit präziser Kontrolle über Gasfluss, Temperatur und Druck. Dies führt zu teuren Geräten und einem hohen Maß an betrieblicher Expertise.

Anwendung von CVD für Ihr spezifisches Ziel

Die Entscheidung für die Verwendung von CVD hängt davon ab, ob ihre einzigartigen Fähigkeiten mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Gleichmäßigkeit liegt: CVD ist eine außergewöhnliche Wahl für die Herstellung hochwertiger, dichter Filme mit minimalen Defekten, selbst auf komplexen und komplizierten Oberflächen.

- Wenn Ihr Hauptaugenmerk auf präziser Strukturkontrolle liegt: Die Schicht-für-Schicht-Natur der CVD ermöglicht die Entwicklung von Filmen mit spezifischen Mikrostrukturen und Dicken bis in den Nanometerbereich.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten: Sie müssen die hohen Temperaturen, die für die thermische CVD erforderlich sind, sorgfältig berücksichtigen und Varianten mit niedrigeren Temperaturen oder alternative Abscheidungsmethoden untersuchen.

Durch das Verständnis des Zusammenspiels dieser grundlegenden Prinzipien können Sie CVD effektiv nutzen, um Materialien mit präzise entwickelten Eigenschaften herzustellen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselfunktion | Kritischer Parameter |

|---|---|---|

| 1. Precursor-Einführung | Einführung reaktiver Gase in die Kammer | Zusammensetzung und Flussrate des Precursor-Gases |

| 2. Substrat-Erwärmung | Aktivierung der chemischen Reaktion | Temperatur (Haupttreiber) |

| 3. Dünnschichtabscheidung | Abscheidung von festem Material Schicht für Schicht | Druck (für Gleichmäßigkeit) |

| 4. Kühlung & Abgas | Sichere Entfernung von Nebenprodukten und Kühlung des Systems | Kontrollierte Abkühlrate |

Bereit, Ihr nächstes fortschrittliches Material mit Präzision zu entwickeln?

Die fortschrittlichen CVD-Ofenlösungen von KINTEK wurden für Forscher und Hersteller entwickelt, die höchste Reinheit, Gleichmäßigkeit und Strukturkontrolle verlangen. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre spezifischen Prozessanforderungen – von der einzigartigen Precursor-Handhabung bis zu komplexen Temperaturprofilen – präzise erfüllt werden.

Lassen Sie uns Ihre Materialzukunft Atom für Atom aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation