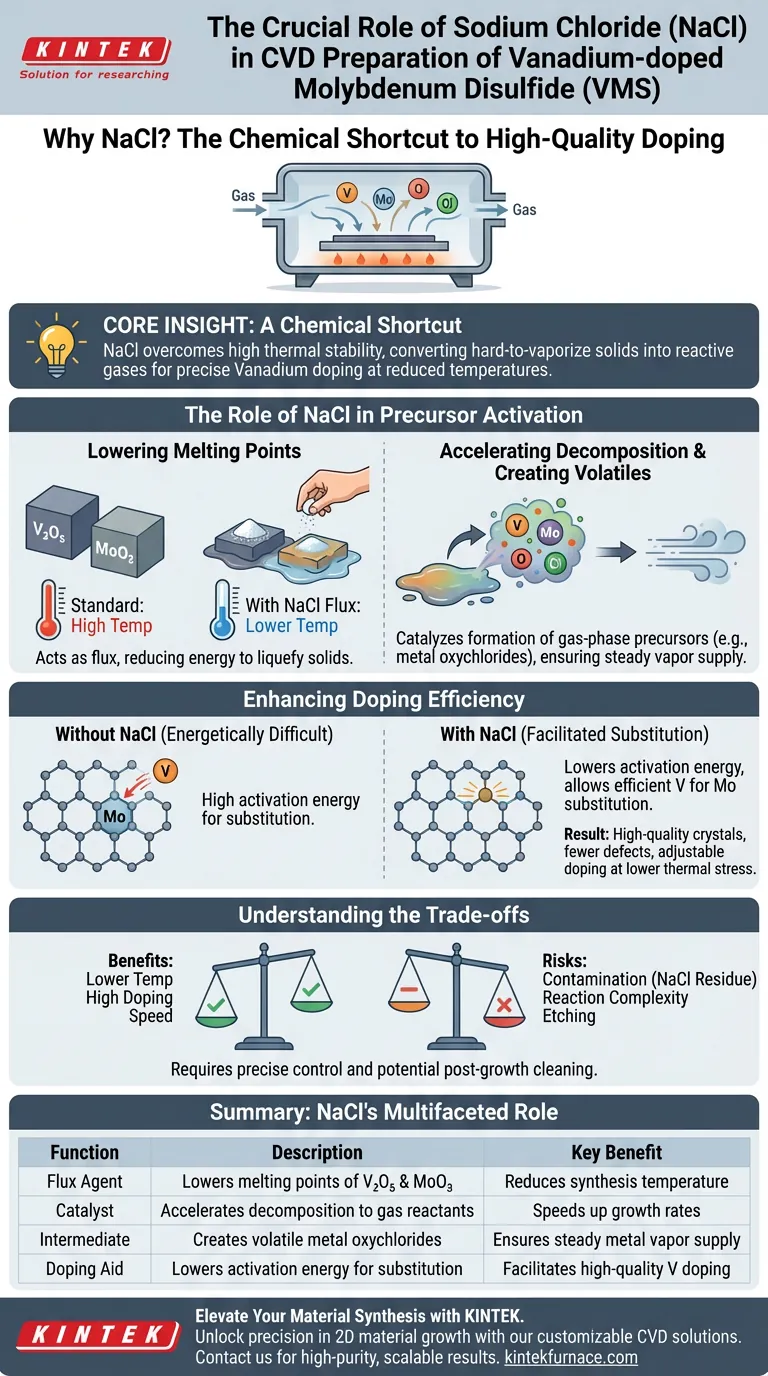

Natriumchlorid (NaCl) dient als kritisches Flussmittel und Katalysator bei der Synthese von Vanadium-dotiertem Molybdändisulfid (VMS). Durch die signifikante Senkung der Schmelzpunkte von Metallvorläufern wie Vanadiumpentoxid ($V_2O_5$) und Molybdäntrioxid ($MoO_3$) beschleunigt NaCl deren Zersetzung in gasförmige Reaktanten. Dieser Prozess ermöglicht es Vanadiumatomen, Molybdänatome bei reduzierten Temperaturen effektiv zu ersetzen, was eine hochwertige Dotierung ohne übermäßige thermische Energie gewährleistet.

Kern Erkenntnis: Die Zugabe von NaCl überwindet die hohe thermische Stabilität von Metalloxiden und wandelt schwer verdampfbare Feststoffe in reaktive Gase um. Dies schafft eine "chemische Abkürzung", die eine präzise, abstimmbare Vanadiumdotierung bei Temperaturen ermöglicht, die die strukturelle Integrität des Materials erhalten.

Die Rolle von NaCl bei der Aktivierung von Vorläufern

Die primäre Herausforderung bei der chemischen Gasphasenabscheidung (CVD) besteht darin, feste Ausgangsmaterialien in eine Dampfphase umzuwandeln, die auf dem Substrat reagieren kann. NaCl spielt zwei unterschiedliche Rollen bei der Überwindung dieser Barriere.

Senkung der Schmelzpunkte

Standard-Metallvorläufer wie $V_2O_5$ und $MoO_3$ haben von Natur aus hohe Schmelzpunkte.

Ohne Katalysator erfordert die Verflüchtigung dieser Materialien extrem hohe Temperaturen.

NaCl wirkt als Flussmittel und reduziert die thermische Energie, die benötigt wird, um diese Feststoffe zu verflüssigen und zu verdampfen.

Beschleunigung der Zersetzung

Über das reine Schmelzen der Vorläufer hinaus katalysiert NaCl aktiv deren Zersetzung.

Es fördert die Bildung von gasförmigen Vorläufern wesentlich schneller als die reine thermische Verdampfung.

Während normales Erhitzen die Quelle langsam sublimieren könnte, löst die Anwesenheit von NaCl eine Reaktion aus, die die für das Wachstum benötigten Metallatome schnell freisetzt.

Erzeugung flüchtiger Zwischenprodukte

Basierend auf ähnlicher CVD-Chemie (wie bei der Wolfram-Synthese) reagiert NaCl wahrscheinlich mit den Metalloxiden, um Metalloxychloride zu bilden.

Diese Zwischenverbindungen sind deutlich flüchtiger als die ursprünglichen Oxide.

Diese erhöhte Flüchtigkeit gewährleistet eine stetige, reichliche Versorgung mit Vanadium- und Molybdändampf, der das Substrat erreicht.

Verbesserung der Dotierungseffizienz

Das Ziel der VMS-Synthese ist nicht nur das Wachstum eines Kristalls, sondern der Austausch spezifischer Atome im Gitter. NaCl ist unerlässlich, um diese "substitutive Dotierung" zu erreichen.

Erleichterung des atomaren Austauschs

Bei Vanadium-dotiertem Molybdändisulfid müssen Vanadiumatome Molybdänatome innerhalb der Kristallstruktur ersetzen.

Dieser Austausch ist energetisch schwierig.

NaCl senkt die Aktivierungsenergie für diesen Austausch und ermöglicht so einen effizienten Austausch von Vanadium gegen Molybdän.

Verbesserung der Materialqualität

Da NaCl die erforderliche Reaktionstemperatur senkt, übt die Synthese weniger thermischen Stress auf das Substrat und den wachsenden Kristall aus.

Dies führt zu hochwertigen Kristallen mit weniger Defekten im Vergleich zu denen, die bei den extremen Temperaturen ohne Flussmittel gezüchtet wurden.

Es ermöglicht Forschern, einstellbare Dotierungskonzentrationen zu erreichen und die Materialeigenschaften durch einfache Steuerung der Prozessparameter anzupassen.

Verständnis der Kompromisse

Obwohl NaCl sehr effektiv ist, birgt die Einführung eines Salzes in eine hochreine Umgebung spezifische Variablen, die verwaltet werden müssen.

Kontaminationsrisiken

Der unmittelbarste Kompromiss ist das Potenzial für Restkontamination.

Wenn das NaCl nicht vollständig verdampft oder reagiert, können Salzrückstände auf dem Substrat oder im Inneren der Probe verbleiben.

Dies erfordert oft einen Reinigungsschritt nach dem Wachstum oder eine präzise Kalibrierung der Vorläuferverhältnisse, um sicherzustellen, dass das Salz vollständig verbraucht oder abgeführt wird.

Reaktionskomplexität

Die Zugabe einer dritten chemischen Spezies (des Salzes) erhöht die Komplexität der Reaktionsthermodynamik.

Es schafft eine dynamischere Umgebung, in der die Flussraten und Temperaturzonen präzise gesteuert werden müssen.

Eine unsachgemäße Steuerung kann zu Ätzungen des Substrats oder zu unbeabsichtigten chemischen Nebenprodukten führen, wenn die Salzkonzentration zu hoch ist.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von NaCl ist eine strategische Entscheidung, die auf den spezifischen Anforderungen Ihrer Materialsynthese basiert.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Synthesetemperatur liegt: Verwenden Sie NaCl, um den Schmelzpunkt Ihrer Vorläufer zu senken, empfindliche Substrate zu schonen und Energie zu sparen.

- Wenn Ihr Hauptaugenmerk auf hoher Dotierungskonzentration liegt: Verlassen Sie sich auf NaCl, um die Versorgung mit gasförmigem Vanadium zu erhöhen und höhere Raten des atomaren Austauschs zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit liegt: Beachten Sie, dass die Verwendung eines Salzflussmittels eine strenge Optimierung erfordert, um Natrium- oder Chloridkontaminationen im endgültigen Gitter zu verhindern.

NaCl verwandelt den CVD-Prozess von einer rohen thermischen Verdampfung in eine chemisch unterstützte, effiziente Substitutionsreaktion.

Zusammenfassungstabelle:

| Rolle von NaCl | Funktionsbeschreibung | Hauptvorteil |

|---|---|---|

| Flussmittel | Senkt die Schmelzpunkte der Vorläufer $V_2O_5$ und $MoO_3$ | Reduziert die erforderliche Synthesetemperatur |

| Katalysator | Beschleunigt die Zersetzung in gasförmige Reaktanten | Erhöht die Wachstums- und Reaktionsgeschwindigkeiten |

| Zwischenprodukt | Erzeugt flüchtige Metalloxychloride | Gewährleistet eine stetige Versorgung mit Metalldampf |

| Dotierungshilfe | Senkt die Aktivierungsenergie für den atomaren Austausch | Ermöglicht hochwertige Vanadiumdotierung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Erzielen Sie Präzision beim Wachstum Ihrer 2D-Materialien mit unseren fortschrittlichen CVD-Lösungen. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Dotierungs- und Temperaturanforderungen zu erfüllen. Ob Sie Vanadium-dotiertes MoS2 optimieren oder neue Halbleiterlegierungen entwickeln, unser technisches Team bietet die Ausrüstung und das Fachwissen, das für hochreine, skalierbare Ergebnisse erforderlich ist.

Bereit, Ihren CVD-Prozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Materialien werden im Hot Zone von CVD-Öfen verwendet? Optimierung nach Reinheit, Kosten und Leistung

- Was sind die technischen Vorteile der Verwendung von EPD-Geräten für die Vorbereitung von SiCf/SiC-Grenzflächenschichten? | EPD vs. CVD/CVI

- Was sind einige gängige Anwendungen der CVD in der Halbleiterindustrie? Essentiell für die Dünnschichtabscheidung in Mikrochips

- Wie ermöglicht ein zweizoniger horizontaler Quarz-CVD-Reaktor die Sulfidierung von WS2? Optimieren Sie Ihre Filmsynthese

- Welche Materialarten können mit den beschriebenen CVD-Systemen synthetisiert werden? Entdecken Sie die vielseitige Synthese für fortschrittliche Materialien

- Was ist der Vorteil der Verwendung eines CVD-Systems zur Beschichtung von Turbinenschaufeln? Komplexe Geometrien mühelos meistern

- Warum ist Ar/H2 für die CVD von Kupferselenid notwendig? Gewährleistung hoher Reinheit und gleichmäßiger Synthese

- Wie wird die chemische Gasphasenabscheidung (CVD) nach den Substratheizmethoden kategorisiert? Wählen Sie für Ihr Labor zwischen Hot Wall und Cold Wall.