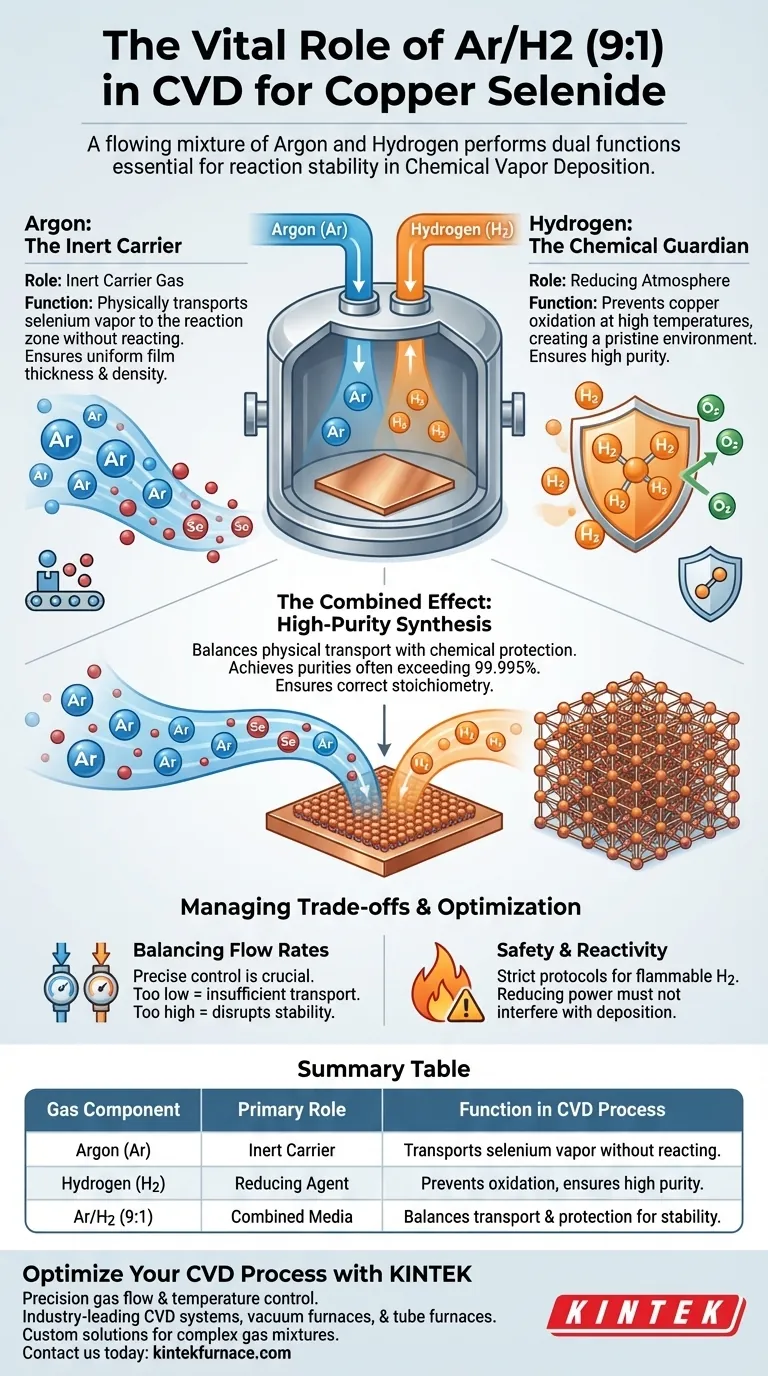

Die strömende Mischung aus Argon und Wasserstoff (Ar/H2) erfüllt zwei unterschiedliche, aber sich ergänzende Funktionen, die für die Reaktionsstabilität unerlässlich sind. Argon fungiert als physikalischer Transportmechanismus für die Reaktanten, während Wasserstoff eine chemische Abschirmung gegen Verunreinigungen bildet. Ohne diese präzise Kombination wäre die Synthese von reinem Kupferselenid durch Oxidation und inkonsistente Zufuhr beeinträchtigt.

Die Kernherausforderung bei der chemischen Gasphasenabscheidung (CVD) besteht darin, Reaktanten zuzuführen und gleichzeitig eine makellose Umgebung aufrechtzuerhalten. Die Ar/H2-Mischung löst dieses Problem, indem sie ein inertes Trägermittel zur Beförderung von Selendampf und ein Reduktionsmittel zur Verhinderung von Kupferoxidation verwendet, um sicherzustellen, dass das Endmaterial hohe Reinheitsstandards erfüllt.

Die Mechanik der Gasgemischs

Die Mischung von 9:1 ist nicht willkürlich; sie stellt ein Gleichgewicht zwischen physikalischem Transport und chemischem Schutz dar. Jede Komponente erfüllt eine spezifische Anforderung des CVD-Prozesses.

Argon: Der inerte Träger

Argon (Ar) dient in diesem Prozess als „Fahrzeug“. Seine Hauptaufgabe ist es, als Trägergas zu fungieren.

Da Argon chemisch inert ist, nimmt es selbst nicht an der Reaktion teil. Stattdessen erzeugt es einen stetigen Fluss, der den Selendampf von seiner Quelle zum Kupferfoliensubstrat transportiert.

Dieser stetige Transport stellt sicher, dass Selen gleichmäßig in die Reaktionszone transportiert wird, was für eine gleichmäßige Filmdicke und -dichte entscheidend ist.

Wasserstoff: Der chemische Wächter

Wasserstoff (H2) dient als „Schutzschild“. Seine Hauptaufgabe ist die Bereitstellung einer reduzierenden Atmosphäre.

CVD-Prozesse erfordern in der Regel hohe Temperaturen, um chemische Reaktionen einzuleiten. Bei diesen erhöhten Temperaturen ist das Kupferfoliensubstrat sehr anfällig für Reaktionen mit Resten von Sauerstoff, was zu Oxidation führt.

Wasserstoff verhindert diese Oxidation. Durch die Reaktion mit potenziellen Oxidationsmitteln wird eine reine Umgebung aufrechterhalten, wodurch sichergestellt wird, dass Selen direkt mit Kupfer reagiert und nicht mit Kupferoxiden interagiert.

Das Ergebnis: Hochreine Synthese

Die kombinierte Wirkung dieser Gase beeinflusst direkt die Qualität des Endmaterials.

Verhinderung von Kontamination

Einer der Hauptvorteile der CVD ist die Fähigkeit, Materialien mit einer Reinheit von oft über 99,995 % herzustellen.

Die Anwesenheit von Wasserstoff ist entscheidend für die Einhaltung dieses Standards. Wenn die Kupferfolie oxidieren würde, würden Verunreinigungen und Defekte in das Kristallgitter des Kupferselenids eingebracht.

Gewährleistung der korrekten Stöchiometrie

Damit sich Kupferselenid korrekt bildet, muss die Reaktion zwischen reinem Kupfer und Selendampf stattfinden.

Durch die Entfernung von Sauerstoff und die Verhinderung der Bildung von Oxiden stellt das Gasgemisch sicher, dass die chemische Reaktion dem beabsichtigten Weg folgt. Dies ermöglicht es dem Material, sich homogen an das Substrat anzupassen und eine nahezu theoretische Dichte zu erreichen.

Verständnis der Kompromisse

Obwohl notwendig, erfordert die Verwendung dieser spezifischen Gasgemischs eine sorgfältige Steuerung der Prozessvariablen.

Ausgleich der Flussraten

Die Flussrate des Ar/H2-Gemischs muss präzise gesteuert werden.

Wenn der Fluss zu gering ist, kann der Transport von Selendampf unzureichend sein, was zu langsamen Wachstumsraten oder ungleichmäßiger Bedeckung führt. Wenn der Fluss zu hoch ist, kann er die Temperaturstabilität des Substrats stören oder Reaktanten wegblasen, bevor sie sich abscheiden können.

Sicherheit und Reaktivität

Wasserstoff ist hochentzündlich. Obwohl er für die Reduzierung der Oxidation unerlässlich ist, erfordert seine Einführung in einen Hochtemperaturofen strenge Sicherheitsprotokolle, um eine Verbrennung außerhalb der kontrollierten Reaktionszone zu verhindern.

Darüber hinaus muss die „reduzierende“ Wirkung von Wasserstoff ausgeglichen werden; er soll Oxide reduzieren, nicht die primäre Abscheidung der Selenidstruktur beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren CVD-Prozess für Kupferselenid optimieren, überlegen Sie, wie Ihre spezifischen Ziele beeinflussen, wie Sie dieses Gasgemisch handhaben.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie die Wasserstoff-Konzentration und stellen Sie sicher, dass das System dicht ist, um eine streng reduzierende Atmosphäre aufrechtzuerhalten, die alle Oxide eliminiert.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Konzentrieren Sie sich auf die Stabilität der Argon-Flussrate, um sicherzustellen, dass der Selendampf gleichmäßig über die gesamte Oberfläche der Kupferfolie transportiert wird.

Durch die Beherrschung der doppelten Rollen von Transport und Schutz stellen Sie die Synthese von hochwertigem, fehlerfreiem Kupferselenid sicher.

Zusammenfassungstabelle:

| Gaskomponente | Hauptrolle | Funktion im CVD-Prozess |

|---|---|---|

| Argon (Ar) | Inerter Träger | Transportiert Selendampf zum Substrat, ohne zu reagieren. |

| Wasserstoff (H2) | Reduktionsmittel | Verhindert Kupferoxidation und gewährleistet hohe Materialreinheit. |

| Ar/H2 (9:1) | Kombiniertes Medium | Balanciert physikalischen Transport mit chemischem Schutz für Stabilität. |

Optimieren Sie Ihren CVD-Prozess mit KINTEK

Präzision bei der Gasfluss- und Temperaturregelung ist der Unterschied zwischen einem fehlgeschlagenen Lauf und einer hochreinen Synthese. KINTEK bietet branchenführende CVD-Systeme, Vakuumöfen und Röhrenöfen, die für die sichere und genaue Handhabung komplexer Gasgemische wie Ar/H2 ausgelegt sind.

Unterstützt durch erstklassige F&E und spezialisierte Fertigung sind unsere Geräte vollständig anpassbar, um Ihre individuellen Laboranforderungen zu erfüllen. Ob Sie Kupferselenid synthetisieren oder Dünnschichten der nächsten Generation entwickeln, unsere Systeme gewährleisten die gleichmäßige Erwärmung und atmosphärische Stabilität, die Sie benötigen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie haltbar sind CVD-Beschichtungen? Entfesseln Sie extreme Haltbarkeit für Ihre Komponenten

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Ausbeute von TB-MoS2 entscheidend? Beherrschen Sie das kinetische Wachstum in CVD-Systemen

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Welche Anwendungen gibt es für CVD SiC-Massivmaterialien? Ideal für High-Tech-Anforderungen

- Wie verhält sich die Prozesskomplexität zwischen PVD und CVD? Entdecken Sie die Schlüsselunterschiede für Ihr Labor

- Wo wird CVD eingesetzt? Hochleistungsmaterialien für Elektronik, Energie und Luft- und Raumfahrt erschließen

- Welche Nachteile hat die chemische Gasphasenabscheidung? Umgang mit hoher Hitze, gefährlichen Gasen und komplexen Geometrien

- Was sind die technischen Vorteile der Verwendung eines Vakuum-Thermoverdampfungssystems? Präzision bei der Abscheidung hochreiner Dünnschichten