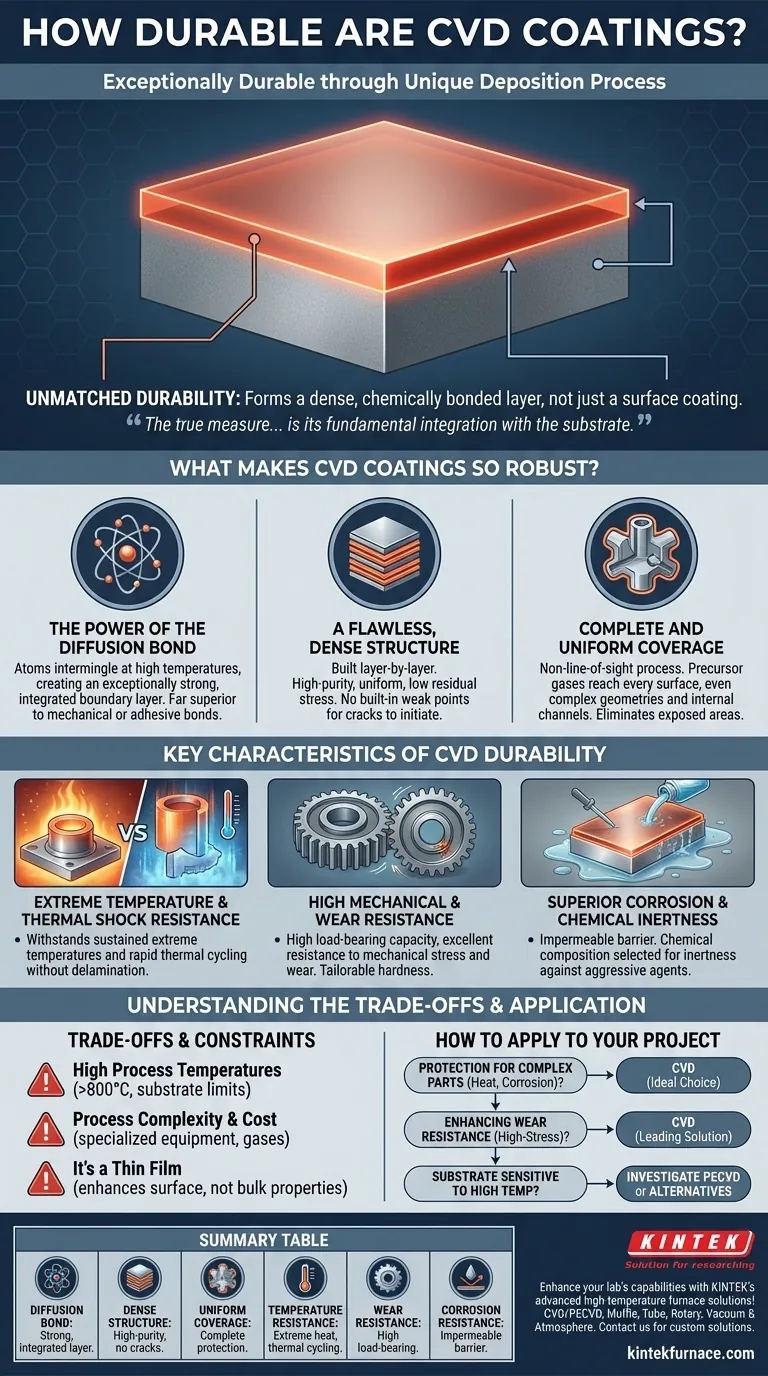

Kurz gesagt, CVD-Beschichtungen sind außergewöhnlich haltbar. Diese Haltbarkeit ergibt sich aus dem einzigartigen Abscheidungsprozess selbst, der eine dichte, gleichmäßige und chemisch gebundene Schicht auf der Oberfläche eines Substrats bildet. Infolgedessen können diese Beschichtungen extremen Temperaturen, hohen mechanischen Belastungen und rauen chemischen Umgebungen standhalten, in denen andere Oberflächenbehandlungen versagen würden.

Das wahre Maß für die Haltbarkeit einer CVD-Beschichtung ist nicht nur ihre Härte, sondern ihre grundlegende Integration mit dem Substrat. Der Prozess erzeugt eine Diffusionsbindung, was bedeutet, dass die Beschichtung und das Bauteil an ihrer Grenzfläche zu einem einzigen, einheitlichen Material werden, was eine unübertroffene Haftung und Widerstandsfähigkeit gewährleistet.

Was macht CVD-Beschichtungen so robust?

Die bemerkenswerte Haltbarkeit von Chemical Vapor Deposition (CVD)-Beschichtungen ist kein einzelnes Merkmal, sondern das Ergebnis mehrerer miteinander verbundener Eigenschaften, die dem Prozess eigen sind. Das Verständnis dieser Faktoren ist der Schlüssel zur Wertschätzung ihrer Leistung.

Die Kraft der Diffusionsbindung

Im Gegensatz zu Farben oder Galvanisierungen, die einfach auf einer Oberfläche aufliegen, werden CVD-Beschichtungen durch eine chemische Reaktion gebildet, die eine Diffusionsbindung erzeugt.

Bei den hohen Temperaturen des CVD-Prozesses vermischen sich Atome des Beschichtungsmaterials und des Substrats miteinander. Dies erzeugt eine außergewöhnlich starke, integrierte Grenzschicht, die weitaus robuster ist als eine rein mechanische oder adhäsive Bindung.

Eine makellose, dichte Struktur

Der CVD-Prozess baut die Beschichtung Schicht für Schicht auf, was zu einem Film führt, der hochrein, dicht und gleichmäßig ist.

Diese Methode erzeugt Materialien mit geringer Restspannung und guter Kristallinität. Das Fehlen von Hohlräumen oder inneren Spannungen bedeutet, dass es keine eingebauten Schwachstellen gibt, an denen unter Last Risse oder Brüche entstehen können.

Vollständige und gleichmäßige Abdeckung

CVD ist ein Prozess, der nicht auf Sichtlinie arbeitet (non-line-of-sight), was bedeutet, dass die Vorläufergase jede freiliegende Oberfläche einer Komponente erreichen können.

Dies gewährleistet eine vollständige und gleichmäßige Abdeckung, selbst bei Teilen mit komplexen Geometrien, scharfen Ecken oder inneren Kanälen. Durch die Eliminierung freiliegender Substratbereiche bietet die Beschichtung einen vollständigen Schutz, ohne Schwachstellen oder reaktive Stellen zu schaffen.

Wichtige Merkmale der CVD-Haltbarkeit

Die zugrunde liegenden strukturellen Vorteile von CVD manifestieren sich in spezifischen, messbaren Leistungsvorteilen bei anspruchsvollen Anwendungen.

Extreme Temperatur- und Thermoschockbeständigkeit

CVD-Beschichtungen sind für den Einsatz in Umgebungen mit hohen Temperaturen ausgelegt. Da die Beschichtung chemisch an das Substrat gebunden ist, hält sie sowohl extremen Dauerhöchsttemperaturen als auch schnellen thermischen Zyklen stand, ohne sich abzulösen oder auszufallen.

Hohe mechanische Festigkeit und Verschleißfestigkeit

Die dichte, gleichmäßige Struktur eines CVD-Films verleiht ihm eine hohe Tragfähigkeit sowie eine ausgezeichnete Beständigkeit gegen mechanische Belastung und Verschleiß. Die Eigenschaften der Beschichtung, wie Härte und Schmierfähigkeit, können für spezifische Verschleißschutzanwendungen maßgeschneidert werden.

Überlegene Korrosionsbeständigkeit und chemische Inertheit

Da die Beschichtung eine vollständige, porenfreie Abdeckung bietet, bildet sie eine undurchlässige Barriere zwischen dem Substrat und seiner Umgebung. Die chemische Zusammensetzung der Beschichtung kann so gewählt werden, dass sie eine chemische Inertheit bietet und das Bauteil vor aggressiven und korrosiven Mitteln schützt.

Die Kompromisse verstehen

Obwohl CVD außergewöhnlich wirksam ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner betrieblichen Einschränkungen.

Hohe Prozesstemperaturen

Herkömmliche CVD-Prozesse erfordern sehr hohe Temperaturen, oft über 800 °C. Dies kann die Art der kompatiblen Substratmaterialien einschränken, da der Prozess die Grundeigenschaften des Substrats temperieren, glühen oder anderweitig verändern könnte.

Prozesskomplexität und Kosten

CVD ist ein hochentwickelter Prozess, der spezielle Vakuumanlagen und den Umgang mit potenziell gefährlichen Vorläufergasen erfordert. Diese Komplexität kann im Vergleich zu einfacheren Beschichtungsmethoden zu höheren Kosten und längeren Lieferzeiten führen.

Es ist eine dünne Schicht, kein Massenmaterial

CVD-Beschichtungen sind typischerweise sehr dünn, von Hunderten von Nanometern bis zu etwa 20 Mikrometern. Obwohl sie für ihre Dicke unglaublich haltbar sind, verbessern sie die Oberflächeneigenschaften eines Substrats; sie verändern nicht dessen Masseneigenschaften wie Festigkeit oder Steifigkeit.

Anwendung auf Ihr Projekt

Ihre Wahl hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung und der Art Ihres Substratmaterials ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz komplexer Teile vor extremer Hitze oder Korrosion liegt: CVD ist aufgrund seiner gleichmäßigen, nicht sichtlinienbasierten Abdeckung und der außergewöhnlich starken Bindung eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Verschleißfestigkeit eines hochbelasteten Bauteils liegt: Die dichte, spannungsarme Struktur und die hohe Tragfähigkeit von CVD machen es zu einer führenden Lösung.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen bestätigen, dass Ihr Material den Prozess verträgt, oder niedrigtemperatur-CVD-Varianten wie Plasma-Enhanced CVD (PECVD) in Betracht ziehen.

Indem Sie sowohl die tiefgreifenden Vorteile als auch die praktischen Einschränkungen von CVD verstehen, können Sie eine wirklich fundierte Entscheidung für Ihre spezifische technische Herausforderung treffen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Diffusionsbindung | Erzeugt eine starke, integrierte Schicht mit dem Substrat für unübertroffene Haftung. |

| Dichte Struktur | Hochreine, gleichmäßige Beschichtung mit geringer Restspannung zur Vermeidung von Rissen. |

| Gleichmäßige Abdeckung | Prozess ohne Sichtlinie gewährleistet vollständigen Schutz bei komplexen Geometrien. |

| Temperaturbeständigkeit | Hält extremen Temperaturen und thermischen Zyklen ohne Ablösung stand. |

| Verschleißfestigkeit | Hohe Tragfähigkeit und maßgeschneiderte Härte für mechanische Beanspruchung. |

| Korrosionsbeständigkeit | Undurchlässige Barriere, die chemische Inertheit in rauen Umgebungen bietet. |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende F&E-Leistungen und Eigenfertigung bieten wir verschiedensten Laboren CVD/PECVD-Systeme und andere Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenmodelle an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für langlebige Beschichtungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit zuverlässigen, leistungsstarken Geräten optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen