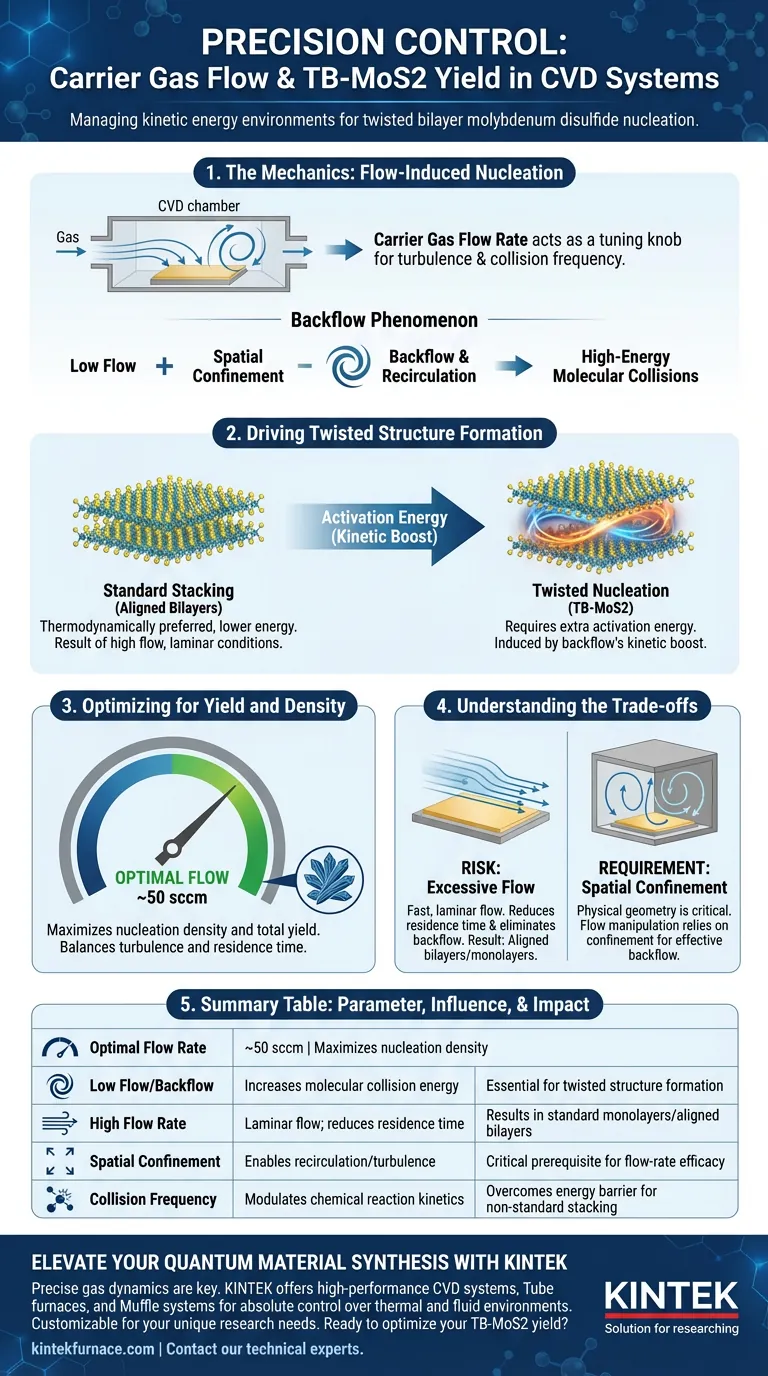

Eine präzise Steuerung der Trägergasflussraten ist der entscheidende Faktor für die Steuerung der kinetischen Energieumgebung innerhalb eines Chemical Vapor Deposition (CVD)-Systems. Bei verdichtetem zweilagigem Molybdändisulfid (TB-MoS2) beeinflusst die Flussrate direkt die Turbulenz und die Kollisionshäufigkeit der Moleküle und schafft so die spezifischen Energiebedingungen, die für die Keimbildung von verdrehten Strukturen anstelle von standardmäßig ausgerichteten Kristallen erforderlich sind.

Niedrige Trägergasflussraten induzieren in Kombination mit räumlicher Begrenzung einen Rückstömungseffekt, der die Kollisionsenergie zwischen Reaktantenmolekülen erheblich erhöht. Dieser erhöhte Energiezustand ist die grundlegende Voraussetzung für die hochgradige Keimbildung und das Wachstum von verdichtetem zweilagigem MoS2.

Die Mechanik der flussinduzierten Keimbildung

Um zu verstehen, warum die Flussrate die Ausbeute bestimmt, müssen Sie über den einfachen Gastransport hinausgehen und die Fluiddynamik auf Substratebene untersuchen.

Regulierung von Turbulenz und Kollisionen

Die Trägergasflussrate fungiert als Drehknopf für die chaotische Natur der Umgebung in der CVD-Kammer. Sie bestimmt das Ausmaß der Turbulenz, der die Vorläufermoleküle ausgesetzt sind.

Wenn die Flussrate effektiv moduliert wird, ändert sich die Häufigkeit, mit der Vorläufermoleküle miteinander und mit dem Substrat kollidieren. Diese Kollisionshäufigkeit ist eine kritische Variable in der Kinetik chemischer Reaktionen.

Das Phänomen der Rückströmung

Die primäre Referenz hebt eine spezifische Wechselwirkung zwischen Flussrate und "räumlicher Begrenzung" hervor. Einfaches Senken des Flusses reicht nicht aus; die Geometrie ist entscheidend.

In einer begrenzten Umgebung löst eine niedrigere Flussrate eine Rückströmung aus. Das bedeutet, dass das Gas nicht einfach über das Substrat strömt, sondern zirkuliert. Diese Zirkulation schafft eine dichte, hochenergetische Umgebung, in der die Reaktanten stärker interagieren.

Förderung der Bildung verdrehter Strukturen

Die Erzeugung einer "verdrehten" Doppelschicht ist energetisch anders als die Erzeugung einer standardmäßigen, ausgerichteten Doppelschicht. Die Flussrate liefert die notwendige Energie, um diese Lücke zu schließen.

Überwindung der Energiebarriere

Die Standardstapelung (Bernal-Stapelung) ist oft der thermodynamisch bevorzugte Zustand mit niedrigerer Energie. Um eine verdrehte Keimbildung zu induzieren, benötigt das System zusätzliche Energie.

Die durch niedrigere Flussraten verursachte Rückströmung erhöht die Kollisionsenergie zwischen den Molekülen. Dieser kinetische Schub liefert die Aktivierungsenergie, die für die Förderung der verdrehten Keimbildung erforderlich ist, und treibt das System aus seiner Standardausrichtung in die gewünschte verdrehte Konfiguration.

Optimierung für Ausbeute und Dichte

Präzision ist entscheidend. Die Beziehung zwischen Fluss und Ausbeute ist nicht linear; sie ist spezifisch.

Die Referenzdaten deuten darauf hin, dass die Aufrechterhaltung einer Flussrate von ungefähr 50 sccm optimal ist. Bei dieser spezifischen Rate maximiert das Gleichgewicht von Turbulenz und Verweilzeit sowohl die Ausbeute (Gesamtmenge) als auch die Dichte der TB-MoS2-Kristalle.

Verständnis der Kompromisse

Obwohl niedrige Flussraten für diese spezielle Anwendung vorteilhaft sind, müssen sie sorgfältig gegen die Prozessstabilität abgewogen werden.

Das Risiko eines übermäßigen Flusses

Wenn die Trägergasflussrate zu hoch ist, wird der Fluss laminar und schnell. Dies reduziert die Verweilzeit der Vorläufer und eliminiert den Rückstömungseffekt.

Ohne Rückströmung sinkt die Kollisionsenergie. Folglich fehlt dem System die Energie, die für die Keimbildung verdrehter Strukturen erforderlich ist, was wahrscheinlich stattdessen zu Standard-Monolagen oder ausgerichteten Doppelschichten führt.

Die Notwendigkeit der räumlichen Begrenzung

Es ist entscheidend zu beachten, dass die Manipulation der Flussrate auf räumlicher Begrenzung beruht, um wirksam zu sein.

Das Senken der Flussrate in einer offenen, unbegrenzten Anordnung erzeugt möglicherweise nicht die notwendige Rückströmung. Die physikalische Geometrie der Anordnung und die Flussrate sind voneinander abhängige Variablen; die eine kann nicht ohne die andere optimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Um hochgradige TB-MoS2 zu erzielen, müssen Sie Ihren Fokus von der reinen Transporteffizienz auf das Management der kinetischen Energie verlagern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung verdrehter Strukturen liegt: Priorisieren Sie eine niedrigere Flussrate (ca. 50 sccm), um die notwendige Rückströmung und Turbulenz zu induzieren.

- Wenn Ihr Hauptaugenmerk auf dem experimentellen Aufbau liegt: Stellen Sie sicher, dass Ihr CVD-System eine räumlich begrenzte Umgebung nutzt, da niedrige Flussraten allein möglicherweise nicht ausreichen, um hochenergetische Kollisionen auszulösen.

Indem Sie das Trägergas nicht nur als Transportmedium, sondern als Quelle kinetischer Energie behandeln, können Sie das Wachstum komplexer, verdrehter Quantenmaterialien erfolgreich gestalten.

Zusammenfassungstabelle:

| Parameter | Einfluss auf das TB-MoS2-Wachstum | Auswirkung auf die Ausbeute |

|---|---|---|

| Optimale Flussrate | ~50 sccm | Maximiert die Keimbildungsdichte |

| Niedrige Flussrate/Rückströmung | Erhöht die Molekülkollisionsenergie | Unerlässlich für die Bildung verdrehter Strukturen |

| Hohe Flussrate | Laminarer Fluss; reduziert die Verweilzeit | Führt zu Standard-Monolagen/ausgerichteten Doppelschichten |

| Räumliche Begrenzung | Ermöglicht Zirkulation/Turbulenz | Kritische Voraussetzung für die Wirksamkeit der Flussrate |

| Kollisionshäufigkeit | Moduliert die Kinetik chemischer Reaktionen | Überwindet die Energiebarriere für nicht-standardmäßige Stapelung |

Verbessern Sie Ihre Synthese von Quantenmaterialien mit KINTEK

Präzise Gasdynamik ist der Unterschied zwischen Standardkristallen und hochgradigen verdrehten Doppelschichten. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke CVD-Systeme, Röhrenöfen und Muffelöfen, die Ihnen die absolute Kontrolle über Ihre thermischen und flüssigen Umgebungen geben.

Ob Sie kundenspezifische räumliche Begrenzungssysteme oder präzise Massenflussregelung benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre TB-MoS2-Ausbeute zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Manzhang Xu, Wei Huang. Reconfiguring nucleation for CVD growth of twisted bilayer MoS2 with a wide range of twist angles. DOI: 10.1038/s41467-023-44598-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Welche Arten von Materialien können mittels CVD hergestellt werden? Entdecken Sie vielseitige Dünnschichten und fortschrittliche Materialien

- Was sind die Hauptanwendungsgebiete von CVD-Öfen? Erschließen Sie Hochleistungsdünnschichten für Ihre Branche

- Was sind die Vorteile der chemischen Dampfsterilisation? Schützen Sie Ihre Metallinstrumente vor Rost und Abstumpfung

- Was ist das Funktionsprinzip eines Quarzglas-Dickenmessgeräts? Präzise ZTO-Dünnschichtkontrolle erreichen

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Herstellung von BL-MoS2? Präzise Temperaturregelung

- Was ist der Prozess der thermischen chemischen Gasphasenabscheidung? Eine 4-Schritt-Anleitung für hochreine Dünnschichten

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Hauptanwendungen von CVD-Öfen in der Halbleiterfertigung? Wesentlich für die Abscheidung hochreiner Filme