Im Kern ist ein Chemical Vapor Deposition (CVD)-Ofen ein spezialisiertes System zum Aufbau von Hochleistungswerkstoffen Schicht für Schicht auf atomarer Ebene. Seine Hauptanwendungen finden sich in Branchen, die auf ultradünne, hochreine Schichten mit spezifischen Eigenschaften angewiesen sind. Dazu gehören die Herstellung von Halbleiterchips, die Erzeugung langlebiger Schutzbeschichtungen für Werkzeuge und Implantate, die Produktion von Komponenten für Solarzellen und LEDs sowie die Synthese fortschrittlicher Materialien wie Graphen.

Der wahre Wert eines CVD-Ofens liegt nicht nur in seiner Fähigkeit, eine Beschichtung aufzutragen, sondern in seiner präzisen Kontrolle über die grundlegende Chemie der Materialerzeugung. Dies ermöglicht die Herstellung von Schichten mit außergewöhnlicher Reinheit, Gleichmäßigkeit und Leistung, die mit herkömmlichen Methoden oft nicht zu erreichen sind.

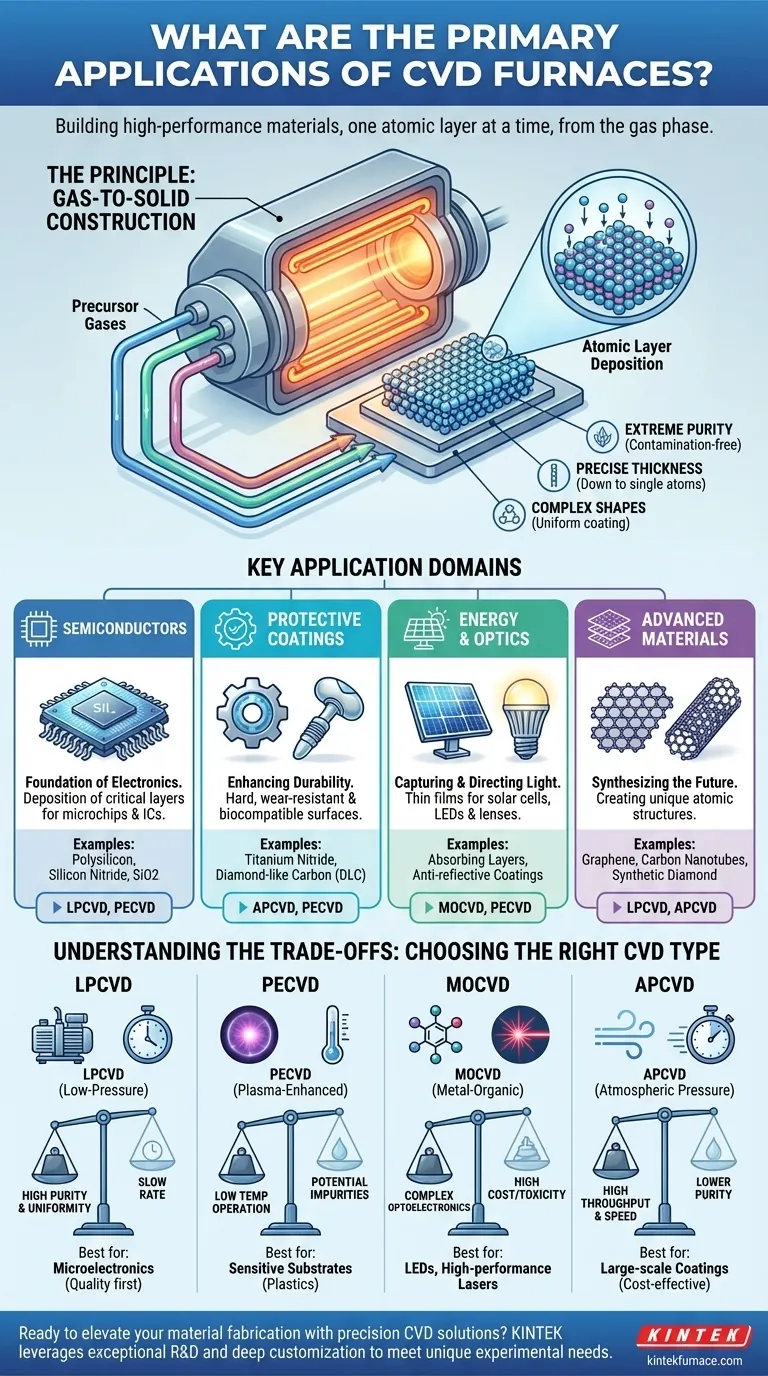

Das Prinzip: Aufbau fester Materialien aus Gas

Um die Anwendungen zu verstehen, muss man zunächst den Prozess verstehen. Ein CVD-Ofen schmilzt und gießt kein Material; er baut es chemisch aus einem gasförmigen Zustand auf.

Wie CVD funktioniert: Ein Prozess des atomaren Aufbaus

Vorläufergase, die die Atome des gewünschten Materials enthalten, werden in eine Hochtemperatur-Ofenkammer eingeleitet, in der sich ein Substrat (das zu beschichtende Objekt) befindet. Die Hitze löst eine chemische Reaktion aus, wodurch die Atome aus dem Gas „abgeschieden“ werden und sich als feste, dünne Schicht auf der Oberfläche des Substrats bilden.

Stellen Sie es sich wie Raureifbildung auf einer kalten Fensterscheibe vor. Wasserdampf (das Gas) trifft auf die kalte Oberfläche (das Substrat) und kondensiert zu einer festen Eisschicht (der Schicht). CVD ist eine weitaus besser kontrollierte Version davon, bei der spezifische Chemie und hohe Temperaturen genutzt werden, um eine perfekte kristalline oder amorphe Schicht aufzubauen.

Warum diese Methode so leistungsstark ist

Dieser Gas-zu-Fest-Ansatz verleiht CVD-Öfen mehrere Schlüsselvorteile. Sie können Schichten mit extremer Reinheit erzeugen, Schichten mit präziser Dickenkontrolle bis hin zur einzelnen Atomebene herstellen und komplexe, dreidimensionale Formen gleichmäßig beschichten. Dieses Maß an Kontrolle macht CVD unverzichtbar.

Aufschlüsselung der wichtigsten Anwendungsbereiche

Die Vielseitigkeit von CVD macht es zu einer Eckpfeilertechnologie in mehreren unterschiedlichen, hochwertigen Industrien.

Die Halbleiterindustrie: Das Fundament der Elektronik

Dies ist die bekannteste Anwendung. Moderne Mikrochips enthalten Milliarden von Transistoren, die jeweils aus sorgfältig geschichteten leitfähigen, isolierenden und halbleitenden Schichten aufgebaut sind.

CVD wird zur Abscheidung kritischer Materialien wie Polysilizium, Siliziumnitrid und Siliziumdioxid eingesetzt. Die hohe Reinheit des Prozesses und die Fähigkeit, perfekt gleichmäßige Schichten über einen gesamten Siliziumwafer zu erzeugen, sind für die Herstellung zuverlässiger integrierter Schaltkreise unerlässlich.

Fortschrittliche Schutzbeschichtungen: Steigerung der Haltbarkeit

Eine mikroskopisch dünne CVD-Schicht kann die Oberflächeneigenschaften eines Grundmaterials grundlegend verändern und es wesentlich widerstandsfähiger gegen Verschleiß, Korrosion oder Hitze machen.

Anwendungen umfassen die Abscheidung von Titannitrid oder diamantähnlichem Kohlenstoff auf Schneidwerkzeugen und Bohrmeißeln, um deren Härte und Lebensdauer zu erhöhen. Es wird auch zur Erzeugung biokompatibler, verschleißfester Beschichtungen auf Medizintechnik-Implantaten wie künstlichen Hüft- und Kniegelenken verwendet.

Energie & Optik: Licht einfangen und lenken

CVD ist entscheidend für die Herstellung von Geräten, die mit Licht interagieren. Dazu gehört die Abscheidung von Schichten mit spezifischen optischen oder elektrischen Eigenschaften.

Es wird zur Herstellung der dünnen Absorptionsschichten in bestimmten Arten von Solarzellen und zum Aufbau der komplexen, mehrschichtigen Strukturen von hochhellen LEDs verwendet. CVD wird auch zum Aufbringen von Antireflexionsbeschichtungen auf Linsen und Spiegeln eingesetzt.

Materialien der nächsten Generation: Synthese der Zukunft

Einige der aufregendsten neuen Materialien verdanken ihre Existenz der CVD-Technologie. Die einzigartigen Eigenschaften von Materialien wie Graphen, Kohlenstoffnanoröhren und synthetischen Diamantschichten sind ein direktes Ergebnis ihrer perfekten atomaren Struktur.

CVD ist eine der wenigen skalierbaren Methoden, die in der Lage ist, diese Materialien mit der hohen Qualität zu synthetisieren, die für Anwendungen in der fortgeschrittenen Elektronik, in Verbundwerkstoffen und im Wärmemanagement erforderlich ist.

Die Abwägungen verstehen: Den Prozess auf das Ziel abstimmen

Nicht alle CVD-Prozesse sind gleich. Die Wahl des spezifischen CVD-Ofentyps erfolgt basierend auf einem Kompromiss zwischen Abscheidungstemperatur, Schichtqualität und Kosten.

Low-Pressure CVD (LPCVD): Für Reinheit und Gleichmäßigkeit

LPCVD arbeitet bei reduziertem Druck und ist das Arbeitspferd der Halbleiterindustrie. Es erzeugt außergewöhnlich reine und gleichmäßige Schichten über große Flächen, was für die Waferherstellung unerlässlich ist. Der größte Nachteil ist eine relativ langsame Abscheidungsrate.

Plasma-Enhanced CVD (PECVD): Für temperaturempfindliche Materialien

PECVD nutzt Plasma, um die Vorläufergase zu aktivieren, wodurch die Abscheidungsreaktion bei viel niedrigeren Temperaturen ablaufen kann. Dies ist entscheidend für die Beschichtung von Substraten, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder fertig montierte elektronische Bauteile. Der Nachteil ist eine potenzielle geringere Schichtqualität oder das Einbringen von Verunreinigungen aus dem Plasma.

Metal-Organic CVD (MOCVD): Für komplexe Optoelektronik

Diese hochspezialisierte Technik verwendet metallorganische Vorläufer, um komplexe Verbindungshalbleiterschichten abzuscheiden. Es ist das bevorzugte Verfahren für die Herstellung von Hochleistungslasern und mehrfarbigen LEDs. Die Hauptnachteile sind die hohen Kosten und die Toxizität der Vorläufermaterialien.

Atmospheric Pressure CVD (APCVD): Für hohen Durchsatz

Als einfachste Variante arbeitet APCVD bei normalem atmosphärischem Druck, was schnelle Abscheidungsraten und einen hohen Durchsatz ermöglicht. Es wird oft für kostengünstigere Anwendungen eingesetzt, bei denen perfekte Gleichmäßigkeit weniger kritisch ist, wie z. B. das Aufbringen von Schutzbeschichtungen auf Architekturglas. Der Nachteil ist im Allgemeinen eine geringere Schichtreinheit und -qualität.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die richtige Technologie. Die Wahl ist ein Gleichgewicht zwischen der erforderlichen Leistung, den Materialbeschränkungen und der wirtschaftlichen Tragfähigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtreinheit und Gleichmäßigkeit für Mikroelektronik liegt: LPCVD ist der Industriestandard, um die erforderliche Qualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem hitzeempfindlichen Substrat wie einem Polymer liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Optoelektronik wie LEDs liegt: MOCVD bietet die Spezialfähigkeit, die für diese komplexen Materialien erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Hochvolumenbeschichtung liegt: APCVD bietet die beste Balance zwischen Geschwindigkeit und Kosten für weniger anspruchsvolle Anwendungen.

Letztendlich geht es bei der Auswahl des richtigen CVD-Prozesses darum, die Technik der atomaren Abscheidung auf die spezifischen Leistungsanforderungen Ihres Endprodukts abzustimmen.

Zusammenfassende Tabelle:

| Anwendungsbereich | Schlüsselanwendungen | Beispiele für CVD-Typen |

|---|---|---|

| Halbleiter | Abscheidung von Polysilizium, Siliziumnitrid für Mikrochips | LPCVD, PECVD |

| Schutzbeschichtungen | Härten von Werkzeugen, biokompatible Implantate | APCVD, PECVD |

| Energie & Optik | Solarzellen, LEDs, Antireflexionsbeschichtungen | MOCVD, PECVD |

| Fortschrittliche Materialien | Synthese von Graphen, Kohlenstoffnanoröhren | LPCVD, APCVD |

Sind Sie bereit, Ihre Materialfertigung mit präzisen CVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten, die auf Branchen wie Halbleiter, Energie und Medizintechnik zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihren einzigartigen experimentellen Anforderungen mit hochreinen, gleichmäßigen Schichten gerecht werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen