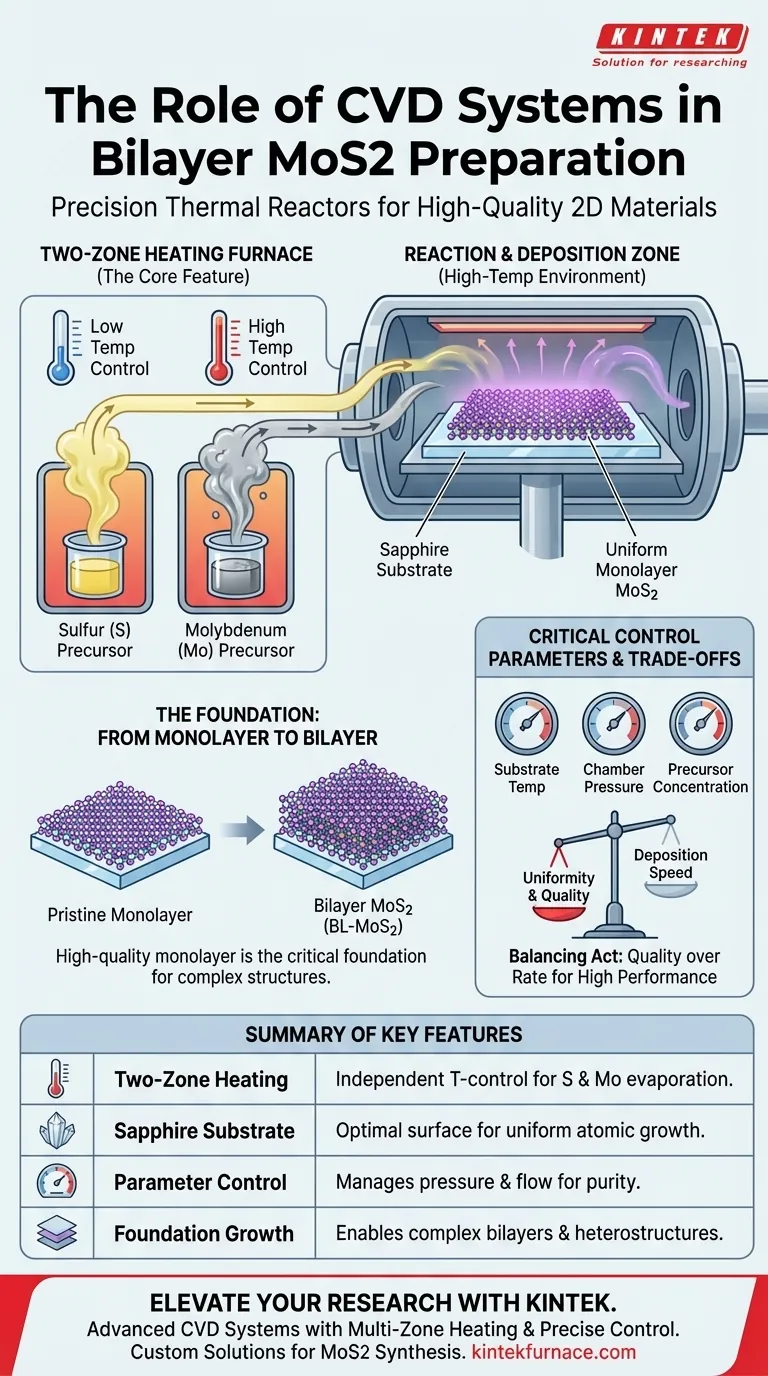

Das Chemical Vapor Deposition (CVD)-System fungiert als präziser thermischer Reaktor, der für die Synthese von hochwertigem Molybdändisulfid (MoS2) aus festen Vorläufern entwickelt wurde. Seine Hauptaufgabe besteht darin, eine streng kontrollierte Hochtemperaturumgebung bereitzustellen, in der feste Schwefel- und Molybdänquellen verdampfen, reagieren und auf einem Saphirsubstrat abscheiden können, um gleichmäßige atomare Schichten zu bilden.

Kernbotschaft Das entscheidende Merkmal des CVD-Systems in diesem Prozess ist sein Zwei-Zonen-Heizofen, der eine unabhängige Temperaturkontrolle über die Verdampfung verschiedener Quellmaterialien ermöglicht. Diese Isolierung gewährleistet das Wachstum von MoS2-Schichten großer Fläche und hoher Qualität und dient als kritische strukturelle Grundlage, die für die Erzeugung von Doppelschichten und komplexen Heterostrukturen erforderlich ist.

Die Mechanik der MoS2-Synthese

Präzision durch Zwei-Zonen-Heizung

Die zentrale Herausforderung beim Wachstum von MoS2 besteht darin, dass Schwefel und Molybdän sehr unterschiedliche Schmelz- und Verdampfungspunkte haben. Ein herkömmlicher Ein-Zonen-Ofen kann beide nicht optimal gleichzeitig steuern.

Das CVD-System löst dieses Problem durch die Verwendung eines Zwei-Zonen-Heizofens. Diese Konfiguration ermöglicht es dem System, die Verdampfungstemperaturen der festen Schwefel- und Molybdänvorläufer unabhängig voneinander zu steuern.

Reaktion auf dem Substrat

Nach der Verdampfung wandern die gasförmigen Vorläufer zur Abscheidungszone. Hier hält das CVD-System eine spezifische Hochtemperaturumgebung aufrecht, die die chemische Reaktion erleichtert.

Die Vorläufer reagieren spezifisch auf Saphirsubstraten. Das Ergebnis ist die Bildung von Molybdändisulfidschichten mit gleichmäßiger atomarer Dicke.

Schaffung der Materialgrundlage

Auch wenn das Endziel eine Doppelschicht (BL-MoS2) oder eine komplexe Heterostruktur sein mag, wird die Qualität des Endgeräts durch die Qualität des anfänglichen Wachstums bestimmt.

Das CVD-System ist für das Wachstum der hochwertigen, großflächigen Monoschichten verantwortlich, die als Grundlage dienen. Ohne die Gleichmäßigkeit und Reinheit, die durch den CVD-Prozess erreicht werden, ist die Konstruktion einer funktionellen Doppelschicht mit konsistenten elektronischen Eigenschaften unmöglich.

Kritische Steuerparameter und Kompromisse

Die Notwendigkeit der Parameterabstimmung

CVD ist kein Prozess, bei dem man „einstellt und vergisst“. Die Qualität der resultierenden MoS2-Beschichtung ist sehr empfindlich gegenüber mehreren Variablen.

Die Bediener müssen Substrattemperatur, Kammerdruck und Vorläuferkonzentration streng kontrollieren. Schwankungen der Gasflussraten oder des Oberflächenzustands des Substrats können zu strukturellen Defekten führen.

Balance zwischen Gleichmäßigkeit und Geschwindigkeit

Es gibt oft einen Kompromiss zwischen der Abscheidungsrate und der strukturellen Integrität des Kristalls.

Eine ordnungsgemäße Kontrolle ist unerlässlich, um gewünschte Eigenschaften wie Dickenuniformität und korrektes Mikrostruktur zu erzielen. Wenn die Parameter nicht optimiert sind, erreicht das MoS2 möglicherweise nicht die für Hochleistungsanwendungen erforderlichen Seitenverhältnisse oder Graphitierungsgrade.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines CVD-Systems für die MoS2-Herstellung zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Priorisieren Sie die präzise Kalibrierung der Zwei-Zonen-Ofentemperaturen, um sicherzustellen, dass sich Molybdän und Schwefel mit Raten verdampfen, die eine stöchiometrische Reaktion ohne Verunreinigungen ermöglichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Komplexität liegt: Stellen Sie sicher, dass Ihr CVD-Prozess zuerst eine makellose Monoschichtgrundlage erzeugt, da sich Defekte in dieser Phase bis zur Doppelschicht oder Heterostruktur fortpflanzen werden.

Der Erfolg bei der Herstellung von zweischichtigem MoS2 beruht auf der Nutzung der Fähigkeit des CVD-Systems, die Vorläuferkontrolle von den Substrat-Reaktionsbedingungen zu entkoppeln.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der BL-MoS2-Synthese |

|---|---|

| Zwei-Zonen-Heizung | Ermöglicht unabhängige Temperaturkontrolle für die Verdampfung von Schwefel und Molybdän. |

| Saphirsubstrat | Bietet die optimale Oberfläche für gleichmäßige atomare Schichtabscheidung und Wachstum. |

| Parameterkontrolle | Steuert Kammerdruck und Gasfluss, um Dickenuniformität und Reinheit zu gewährleisten. |

| Grundlagenwachstum | Erzeugt hochwertige Monoschichten, die für den Aufbau komplexer Doppelschichten erforderlich sind. |

Erweitern Sie Ihre 2D-Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer defektfreien Monoschicht und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende CVD-Systeme, die mit fortschrittlicher Mehrzonenheizung und präzisen Drucksteuerungen entwickelt wurden, um die strengen Anforderungen der MoS2-Synthese zu erfüllen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind. Ob Sie zweischichtiges MoS2 oder komplexe Heterostrukturen entwickeln, unsere Ausrüstung gewährleistet die erforderliche Gleichmäßigkeit und Skalierbarkeit.

Bereit, Ihre Dünnschichtabscheidung zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein hochpräzises Gasflussregelsystem für das Ga2O3-Wachstum notwendig? Erreichen Sie defektfreie Dünnschichten

- Wann ist CVD die bevorzugte Wahl? Erzielen Sie überlegene Dünnschichten für komplexe Anwendungen

- Was ist ein großer Vorteil von chemischem Dampf? Er sterilisiert, ohne Ihre Metallinstrumente rosten zu lassen.

- Warum müssen für die Goldabscheidung ein Hochvakuum und langsame Abscheidungsraten aufrechterhalten werden? Präzisionsplasmonik freischalten

- Welche Vorteile bietet der Einsatz von CVD für die CNC-Bearbeitung? Steigern Sie Haltbarkeit und Effizienz bei Präzisionsteilen

- Was ist der Unterschied zwischen CVD und Physical Vapor Deposition (PVD)? Wählen Sie das richtige Beschichtungsverfahren

- Warum ist Ar/H2 für die CVD von Kupferselenid notwendig? Gewährleistung hoher Reinheit und gleichmäßiger Synthese

- Wie funktioniert der CVD-Prozess bei der Abscheidung von Materialien auf Substraten? Meistern Sie die Dünnschichtabscheidung für überlegene Materialien