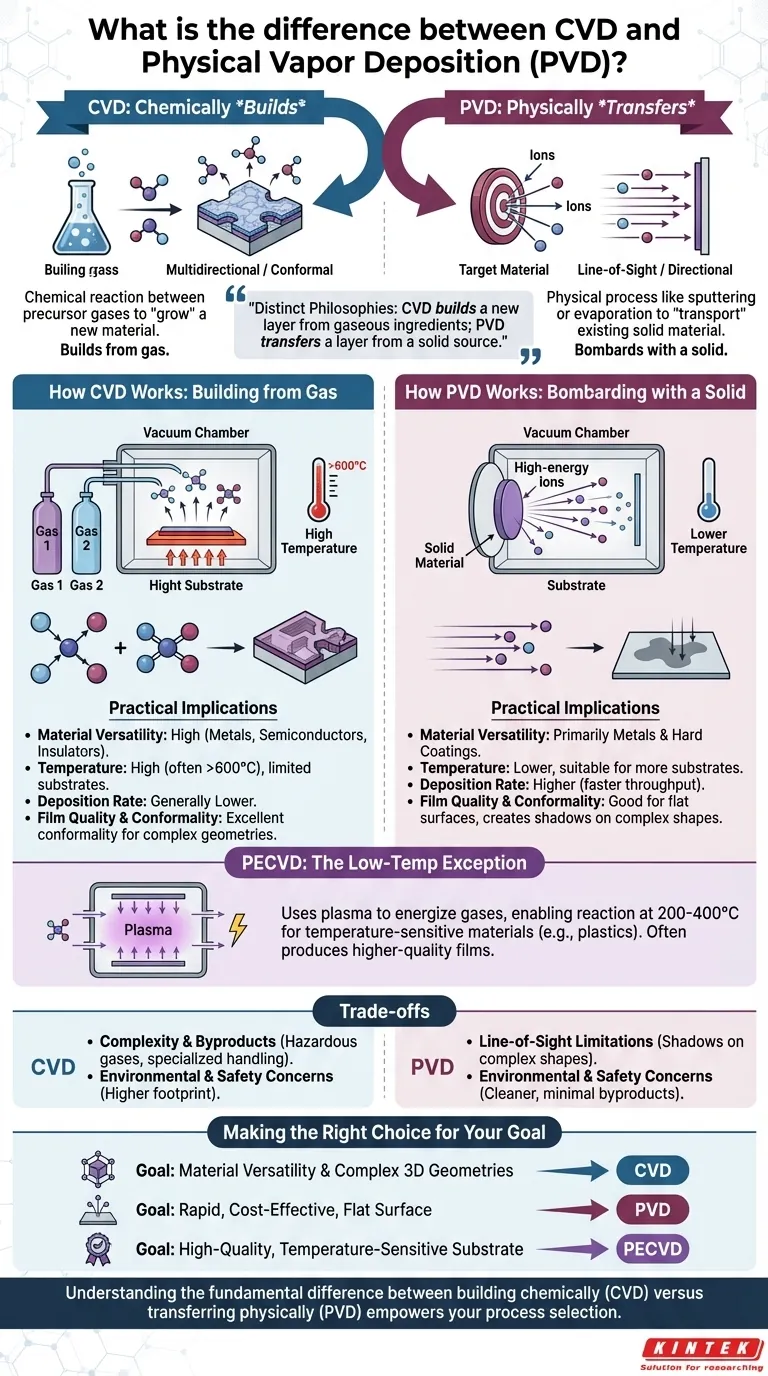

Im Kern liegt der Unterschied zwischen Chemischer Gasphasenabscheidung (CVD) und Physikalischer Gasphasenabscheidung (PVD) darin, wie das Beschichtungsmaterial auf einer Oberfläche ankommt und sich bildet. CVD nutzt eine chemische Reaktion zwischen Prekursor-Gasen, um ein neues Material auf dem Substrat zu „wachsen“, während PVD einen physikalischen Prozess, wie Sputtern oder Verdampfung, verwendet, um ein vorhandenes festes Material auf das Substrat zu „transportieren“.

Die grundlegende Wahl ist nicht nur zwischen zwei Akronymen, sondern zwischen zwei unterschiedlichen Philosophien der Filmherstellung. CVD baut chemisch eine neue Schicht aus gasförmigen Bestandteilen auf, während PVD physikalisch eine Schicht von einer festen Quelle überträgt. Diese Unterscheidung bestimmt alles, von den Materialoptionen über die Betriebstemperatur bis hin zur Geometrie dessen, was beschichtet werden kann.

Der Kernmechanismus: Chemische Reaktion vs. Physikalische Kraft

Um das richtige Verfahren auszuwählen, müssen Sie zunächst deren grundlegend unterschiedliche Ansätze zum Aufbau eines Dünnfilms verstehen.

Wie CVD funktioniert: Aufbau aus Gas

Bei der Chemischen Gasphasenabscheidung werden Prekursor-Gase in eine Vakuumkammer eingeführt, die das Substrat enthält.

Das Substrat wird erhitzt, was eine chemische Reaktion zwischen den Gasen auf seiner Oberfläche auslöst. Diese Reaktion bildet einen festen Film und lässt das gewünschte Material Atom für Atom „wachsen“.

Da der Prozess durch die Diffusion von Gas angetrieben wird, ist er multidirektional. Dies ermöglicht CVD, hochgleichmäßige und „konforme“ Beschichtungen zu erzeugen, die komplexe, dreidimensionale Formen ohne Lücken oder dünne Stellen abdecken.

Wie PVD funktioniert: Bombardierung mit einem Feststoff

Die Physikalische Gasphasenabscheidung beginnt mit einem festen Ausgangsmaterial, bekannt als „Target“.

Dieses Target wird in einer Vakuumkammer mit hochenergetischen Ionen bombardiert, wodurch Atome physisch vom Target abgelöst oder „gesputtert“ werden. Diese verdampften Atome bewegen sich dann durch die Kammer und lagern sich auf dem Substrat ab.

Dieser Prozess ist eine direkte Abscheidung. Atome bewegen sich in einer geraden Linie vom Target zum Substrat, ähnlich wie Farbe aus einer Sprühdose. Dies macht es sehr effektiv für flache Oberflächen, kann aber „Schatten“ auf komplexen Geometrien erzeugen.

Praktische Auswirkungen für Ihr Projekt

Die Unterschiede in ihren Kernmechanismen führen zu erheblichen praktischen Konsequenzen für Temperatur, Materialauswahl und Filmqualität.

Materialvielfalt

PVD wird hauptsächlich zur Abscheidung von Metallen und einigen Hartbeschichtungen wie Nitriden verwendet. Seine Stärke liegt in der Übertragung reiner Materialien mit hoher Effizienz.

CVD hingegen bietet eine weitaus größere Vielseitigkeit. Durch den Wechsel der Prekursor-Gase kann es eine breite Palette von Materialien abscheiden, darunter Metalle, Halbleiter (wie Silizium) und Isolatoren (wie Siliziumdioxid), was es in der Elektronikfertigung unverzichtbar macht.

Temperaturanforderungen

Herkömmliche CVD-Prozesse benötigen hohe Temperaturen (oft >600°C), um die für die chemischen Reaktionen erforderliche thermische Energie bereitzustellen. Dies begrenzt ihre Anwendung auf Substrate, die extremer Hitze standhalten können.

PVD arbeitet im Allgemeinen bei niedrigeren Temperaturen, wodurch es für eine größere Vielfalt von Substraten geeignet ist, die durch die Hitze der traditionellen CVD beschädigt werden könnten.

Die entscheidende Ausnahme: Plasma-Enhanced CVD (PECVD)

PECVD ist eine kritische Variante der CVD, die die Temperaturbegrenzung überwindet. Anstatt sich ausschließlich auf Wärme zu verlassen, wird ein elektrisches Feld verwendet, um ein Plasma zu erzeugen.

Dieses Plasma energetisiert die Prekursor-Gase, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen, typischerweise 200-400°C, stattfinden kann. Dies eröffnet die Möglichkeit, temperaturempfindliche Materialien wie Kunststoffe und montierte elektronische Bauteile zu beschichten.

Abscheiderate und Durchsatz

Im Allgemeinen bieten PVD-Prozesse eine höhere Abscheiderate als herkömmliche CVD. Dies macht PVD zu einer attraktiveren Option für Anwendungen, die dicke Filme oder einen hohen Fertigungsdurchsatz erfordern, wo Geschwindigkeit Priorität hat.

Filmqualität und Konformität

Die gasbasierte, multidirektionale Natur von CVD verleiht ihr einen deutlichen Vorteil in Bezug auf die Konformität, also die Fähigkeit, komplexe Topographien gleichmäßig zu beschichten.

PECVD erzeugt oft Filme von höherer Qualität als selbst herkömmliche CVD, mit reduzierter innerer Spannung und geringerer Rissbildung, was es ideal für anspruchsvolle optische und elektronische Anwendungen macht.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Ihre Wahl hängt davon ab, wie Sie mit ihren inhärenten Einschränkungen umgehen.

CVD: Komplexität und Nebenprodukte

Der Hauptnachteil von CVD ist ihre Komplexität. Der Prozess umfasst oft toxische, korrosive oder brennbare Prekursor-Gase, die spezielle Handhabung, Sicherheitsprotokolle und Abgasmanagementsysteme erfordern.

PVD: Line-of-Sight-Einschränkungen

Die größte Schwäche von PVD ist ihre direktionale Natur. Sie ist nicht gut geeignet, um das Innere komplexer Formen, scharfe Ecken oder tiefe Gräben zu beschichten, da diese Bereiche vom Ausgangsmaterial „beschattet“ werden.

Umwelt- und Sicherheitsbedenken

Aufgrund der beteiligten gefährlichen Gase haben CVD-Prozesse typischerweise einen größeren Umwelt- und Sicherheitsfußabdruck als PVD. PVD wird oft als „saubererer“ Prozess mit minimalen gefährlichen Nebenprodukten angesehen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich an dem primären Ziel Ihrer Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt oder der Beschichtung komplexer 3D-Geometrien liegt: CVD ist die überlegene Wahl aufgrund ihrer Fähigkeit, Nichtmetalle abzuscheiden und ihrer ausgezeichneten Konformität.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung eines einfachen Metallfilms auf einer flachen Oberfläche liegt: PVD wird oft aufgrund ihrer hohen Geschwindigkeit und operativen Einfachheit bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen Films auf einem temperaturempfindlichen Substrat wie Kunststoff liegt: PECVD bietet die ideale Lösung, die die Materialvielfalt von CVD mit einem Niedertemperaturverfahren kombiniert.

Letztendlich befähigt Sie das Verständnis des grundlegenden Unterschieds zwischen dem chemischen Aufbau eines Films (CVD) und dessen physikalischer Übertragung (PVD), das präzise Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | CVD | PVD |

|---|---|---|

| Kernmechanismus | Chemische Reaktion aus Gasen | Physikalischer Transfer von festem Target |

| Abscheidungstyp | Multidirektional, konform | Direkt, gerichtet |

| Temperaturbereich | Hoch (oft >600°C), niedriger mit PECVD (200-400°C) | Im Allgemeinen niedriger |

| Materialvielfalt | Hoch (Metalle, Halbleiter, Isolatoren) | Primär Metalle und Hartbeschichtungen |

| Ideale Anwendungen | Komplexe 3D-Geometrien, Elektronik | Flache Oberflächen, hoher Durchsatz |

| Sicherheit und Umwelt | Verwendet gefährliche Gase, größerer Fußabdruck | Sauberer, minimale Nebenprodukte |

Fällt es Ihnen schwer, sich zwischen CVD und PVD für Ihr Labor zu entscheiden? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so optimale Leistung, Effizienz und Sicherheit zu gewährleisten. Lassen Sie uns Ihnen bei der Auswahl und Anpassung des perfekten Systems für Ihr Projekt helfen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor