Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess, der atomweise eine hochreine, feste Materialschicht auf einer Oberfläche aufbaut. Dies wird erreicht, indem spezifische Gase, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer eingeleitet werden, wo sie typischerweise durch Hitze aktiviert werden. Diese Gase reagieren und zersetzen sich, wobei sie einen dünnen, festen Film mit außergewöhnlicher Präzision auf einem Zielobjekt oder Substrat abscheiden.

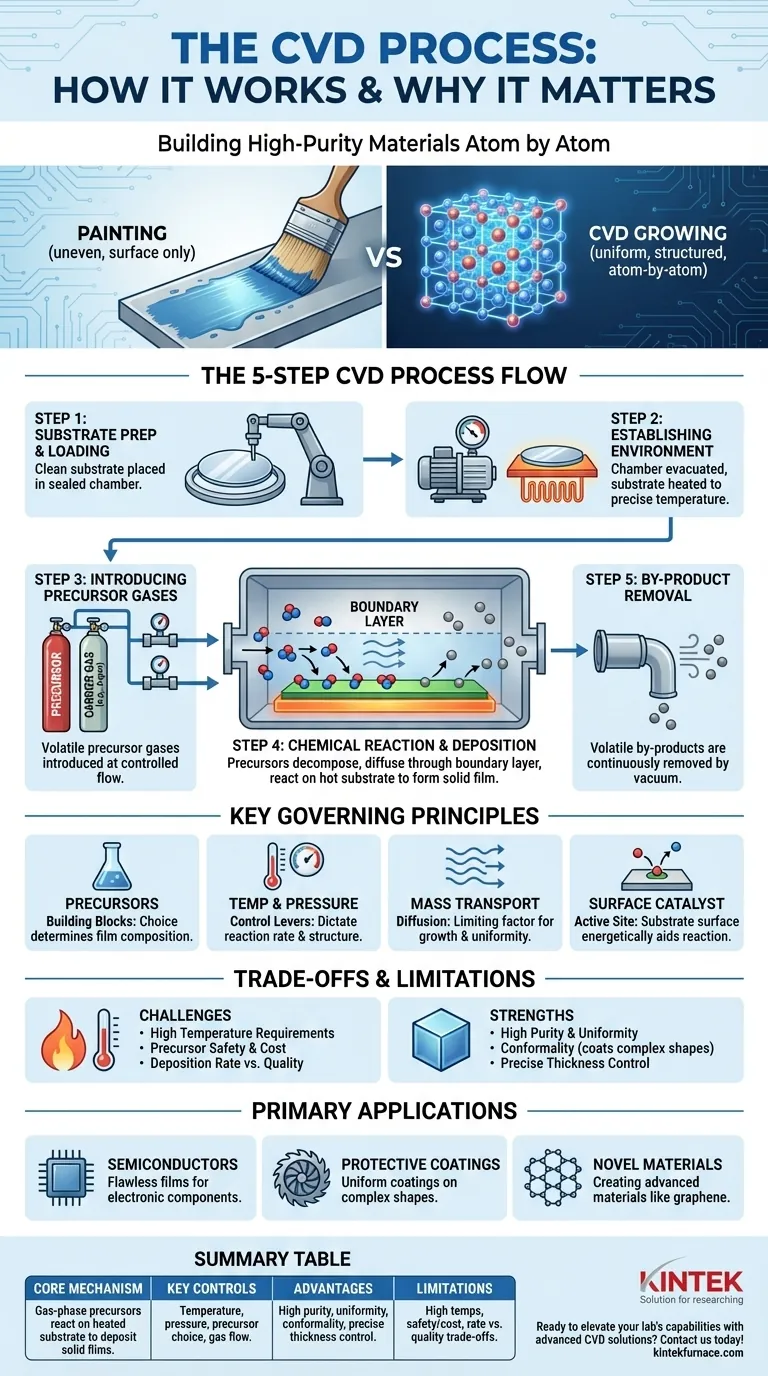

Die grundlegende Herausforderung in der fortschrittlichen Fertigung besteht darin, perfekt gleichmäßige, atomar präzise Dünnschichten zu erzeugen. CVD löst dies nicht, indem es Material „aufmalt“, sondern indem es dieses aus einer Gasphase „wachsen“ lässt, was eine unübertroffene Kontrolle über die Dicke, Zusammensetzung und Struktur der Schicht bietet.

Die grundlegenden Schritte des CVD-Prozesses

Der CVD-Prozess lässt sich als eine Abfolge sorgfältig kontrollierter Ereignisse verstehen, die jeweils entscheidend für die Qualität der Endschicht sind.

Schritt 1: Substratvorbereitung und -einsatz

Bevor eine Abscheidung stattfinden kann, muss das Substrat sorgfältig gereinigt werden. Jegliche Verunreinigungen, selbst mikroskopisch kleine Staubpartikel, können verhindern, dass die Schicht richtig haftet, und Defekte verursachen.

Das gereinigte Substrat wird dann in die Reaktionskammer eingebracht, die abgedichtet wird, um eine kontrollierte Umgebung zu schaffen.

Schritt 2: Herstellen der Umgebung

Die Kammer wird typischerweise evakuiert, um alle atmosphärischen Gase zu entfernen. Dies stellt sicher, dass nur die beabsichtigten Vorläufergase an der Reaktion teilnehmen.

Anschließend wird das Substrat auf eine präzise, erhöhte Temperatur erhitzt. Diese Temperatur liefert die notwendige thermische Energie, um die chemischen Reaktionen anzutreiben, die den Film bilden werden.

Schritt 3: Einleiten der Vorläufergase

Flüchtige Vorläufergase werden mit einer kontrollierten Durchflussrate in die Kammer eingeleitet. Diese Gase enthalten die chemischen Elemente, aus denen die endgültige feste Schicht bestehen wird.

Oft werden diese Vorläuferstoffe mit einem inerten Trägergas wie Argon oder Wasserstoff verdünnt, was dazu beiträgt, sie gleichmäßig über die Substratoberfläche zu transportieren.

Schritt 4: Die chemische Reaktion und Abscheidung

Wenn die heißen Vorläufergase nahe am erhitzten Substrat entlangströmen, führt die thermische Energie dazu, dass sie sich zersetzen und reagieren. Dadurch entstehen hochreaktive Atome oder Moleküle.

Diese Spezies diffundieren dann über eine dünne, stagnierende Gasschicht, die als Grenzschicht bekannt ist, und adsorbieren (haften) auf der heißen Substratoberfläche. Hier, auf der Oberfläche selbst, findet die endgültige chemische Reaktion statt, wodurch ein stabiler, fester Film entsteht.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese flüchtigen Nebenprodukte werden nicht in den Film eingebaut. Stattdessen werden sie kontinuierlich durch das Vakuum- und Absaugsystem aus der Kammer entfernt, wodurch die Reaktionsumgebung rein bleibt.

Schlüsselprinzipien, die CVD bestimmen

Die Stärke der CVD liegt in der präzisen Kontrolle, die sie über grundlegende physikalische und chemische Prinzipien bietet.

Die Rolle der Vorläuferstoffe

Vorläuferstoffe sind die wesentlichen Bausteine. Die Wahl der Vorläuferchemie bestimmt direkt die Zusammensetzung der abgeschiedenen Schicht. Um beispielsweise eine Siliziumnitrid-Schicht zu erzeugen, könnten Sie Silan (SiH₄) und Ammoniak (NH₃) als Vorläufer verwenden.

Die Bedeutung von Temperatur und Druck

Temperatur und Druck sind die primären Stellhebel. Die Temperatur liefert die Energie für die Zersetzung der Vorläuferstoffe, und ihr Niveau bestimmt die Reaktionsrate und die Kristallstruktur der Schicht. Der Druck beeinflusst die Gasdichte und die Fließeigenschaften in der Kammer.

Massentransport und die Grenzschicht

Gase erreichen das Substrat nicht augenblicklich. Sie müssen zuerst durch die Grenzschicht diffundieren. Die Rate dieser Diffusion kann der begrenzende Faktor für den gesamten Prozess sein und die Wachstumsrate sowie die Gleichmäßigkeit der Schicht über das Substrat hinweg beeinflussen.

Oberflächenkatalysierte Reaktion

Das heiße Substrat ist nicht nur eine passive Landebahn. Seine Oberfläche wirkt oft als Katalysator und bietet eine energetisch günstige Stelle für das Auftreten der chemischen Reaktion. Deshalb wächst der Film auf dem heißen Substrat und bildet keinen „Ruß“ in der Gasphase.

Verständnis der Kompromisse und Einschränkungen

Obwohl CVD leistungsstark ist, ist es nicht frei von Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe Temperaturanforderungen

Viele traditionelle CVD-Prozesse erfordern extrem hohe Temperaturen (oft >600°C). Dies macht sie für Substrate ungeeignet, die durch Hitze beschädigt werden können, wie z. B. Kunststoffe oder elektronische Bauteile mit bereits vorhandenen Komponenten.

Vorläufersicherheit und Kosten

Die als Vorläufer verwendeten Gase können hochgiftig, entflammbar oder korrosiv sein. Dies erfordert komplexe und teure Sicherheitsprotokolle, Handhabungsgeräte und Abgasbehandlungssysteme.

Abscheidungsrate vs. Qualität

Es besteht oft ein direkter Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität der Schicht. Der Versuch, eine Schicht zu schnell wachsen zu lassen, kann zu schlechter Gleichmäßigkeit und Strukturdefekten führen.

Konformität und Abschattung

CVD ist bekannt für seine Fähigkeit, komplexe dreidimensionale Formen gleichmäßig zu beschichten (eine Eigenschaft, die als Konformität bezeichnet wird). Unter nicht idealen Bedingungen können jedoch Gasflussturbulenzen „Abschattungseffekte“ erzeugen, was zu dünneren Beschichtungen in tiefen Gräben oder Spalten führt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie die Kernmechanismen verstehen, erkennen Sie, wie CVD für spezifische Ergebnisse maßgeschneidert wird.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Gleichmäßigkeit liegt (z. B. Halbleiter): Die präzise Kontrolle über Gasreinheit, Temperatur und Druck bei CVD ermöglicht die Herstellung makelloser Schichten, die für elektronische Komponenten unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen liegt (z. B. Turbinenschaufeln): Die Fähigkeit der CVD, einen Film aus einer Gasphase abzuscheiden, ermöglicht die Erzeugung gleichmäßiger Schutzschichten selbst in komplizierten Kanälen und auf nicht ebenen Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Materialien liegt (z. B. Graphen-F&E): Die Vielseitigkeit von CVD ermöglicht das Mischen verschiedener Vorläuferstoffe und die Feinabstimmung der Prozessparameter, um eine breite Palette fortschrittlicher Materialien mit einzigartigen Eigenschaften wachsen zu lassen.

Das Verständnis dieser Prinzipien wandelt Ihre Sichtweise auf CVD von einer einfachen Beschichtungstechnik zu einem grundlegenden Werkzeug für den Aufbau der Zukunft fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung (CVD) |

| Kernmechanismus | Gasförmige Vorläuferstoffe reagieren auf einem erhitzten Substrat, um feste Schichten abzuscheiden |

| Hauptschritte | 1. Substratvorbereitung 2. Umgebungseinrichtung 3. Gaszufuhr 4. Reaktion/Abscheidung 5. Entfernung von Nebenprodukten |

| Schlüsselsteuerungen | Temperatur, Druck, Wahl des Vorläufers, Gasfluss |

| Hauptanwendungen | Halbleiter, Schutzbeschichtungen, Graphen und fortschrittliche Materialien |

| Vorteile | Hohe Reinheit, Gleichmäßigkeit, Konformität, präzise Dickenkontrolle |

| Einschränkungen | Hohe Temperaturen, Sicherheit/Kosten der Vorläuferstoffe, Kompromiss zwischen Abscheidungsrate und Qualität |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um Hochtemperaturofensysteme wie CVD/PECVD, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen anzubieten. Unsere starke Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse für eine überlegene Dünnschichtabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision