Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist ein fundamental komplexerer Prozess als die physikalische Gasphasenabscheidung (PVD). Dieser Unterschied ergibt sich daraus, dass PVD ein physikalischer Prozess der Materialübertragung ist, ähnlich dem Sprühlackieren mit Atomen, während CVD ein chemischer Prozess ist, der durch kontrollierte Reaktionen ein neues Material auf einer Oberfläche erzeugt. Die zusätzlichen Variablen chemischer Vorläuferstoffe, Gasflüsse und Reaktionsnebenprodukte machen CVD von Natur aus komplizierter in der Handhabung.

Der Kernunterschied liegt nicht darin, dass ein Prozess universell „besser“ ist, sondern darin, den richtigen Komplexitätsgrad für die jeweilige Aufgabe auszuwählen. Die relative Einfachheit von PVD bietet eine außergewöhnliche Reinheit und Kontrolle für einfachere Geometrien, während die Komplexität von CVD ein notwendiger Kompromiss ist, um gleichmäßige Beschichtungen auf komplizierten, dreidimensionalen Oberflächen zu erzielen.

Der grundlegende Unterschied: Physikalisch vs. Chemisch

Die Ursache für den Komplexitätsunterschied liegt darin, wie das Beschichtungsmaterial auf dem Substrat ankommt und sich bildet.

PVD: Ein physikalischer Übertragungsprozess

Die physikalische Gasphasenabscheidung ist ein Sichtlinienprozess, ein mechanischer Vorgang. Ein festes Quellmaterial wird in einer Hochvakuumkammer verdampft (mittels Methoden wie Sputtern oder Verdampfen). Diese verdampften Atome bewegen sich in einer geraden Linie und kondensieren auf dem Substrat, wodurch die dünne Schicht Schicht für Schicht aufgebaut wird.

Der Prozess wird durch eine relativ kleine Anzahl physikalischer Parameter bestimmt: Verdampfungsrate, Substrattemperatur und Abscheidungszeit. Es handelt sich um eine direkte Übertragung des Quellmaterials.

CVD: Ein chemischer Reaktionsprozess

Die chemische Gasphasenabscheidung ist ein indirekterer Prozess. Dabei werden ein oder mehrere flüchtige chemische Gase, sogenannte Präkursoren, in eine Reaktionskammer eingeleitet.

Diese Gase zersetzen sich und reagieren auf oder in der Nähe eines erhitzten Substrats, wobei neues festes Material entsteht, das sich als Schicht abscheidet. Dies erfordert eine präzise Steuerung von Gaskonzentrationen, Flussraten, Kammerdruck und Temperaturgradienten, um die gewünschte chemische Reaktion voranzutreiben und unerwünschte Nebenprodukte zu vermeiden.

Eine Aufschlüsselung der Prozesskomplexität

Der Unterschied im Mechanismus führt zu signifikanten Abweichungen in der praktischen Komplexität von Ausrüstung, Steuerung und Sicherheit.

Kontrollparameter

Die PVD-Prozesskontrolle ist vergleichsweise unkompliziert. Durch die Steuerung der Leistung zur Quelle und der Abscheidungszeit können Dicke und Zusammensetzung der Schicht zuverlässig kontrolliert werden.

CVD erfordert ein empfindliches Gleichgewicht mehrerer voneinander abhängiger Variablen. Die Änderung der Gaszusammensetzung, des Drucks oder der Temperatur kann die chemische Zusammensetzung, Wachstumsrate und strukturellen Eigenschaften der Schicht dramatisch verändern, was die Prozessoptimierung zu einer weitaus aufwendigeren Aufgabe macht.

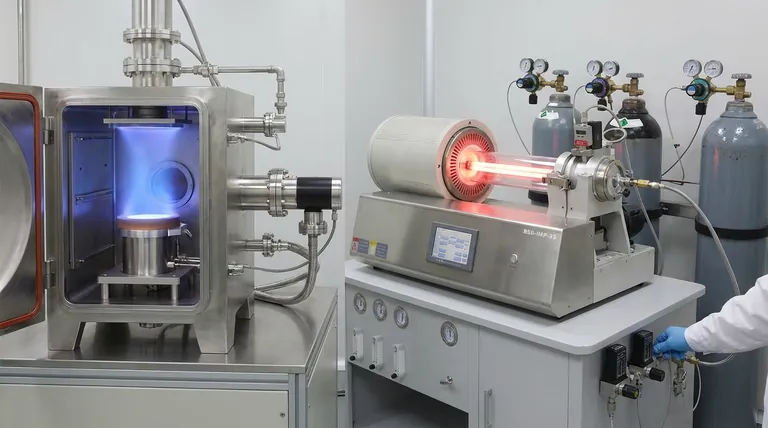

Ausrüstung und Umgebung

PVD-Systeme sind hauptsächlich Hochvakuumkammern, die darauf ausgelegt sind, einen sauberen Weg für verdampfte Atome zu gewährleisten. Die Hauptherausforderung besteht darin, das Vakuum zu erreichen und aufrechtzuerhalten.

CVD-Reaktoren sind komplexere chemische Verarbeitungssysteme. Sie müssen potenziell gefährliche, korrosive oder pyrophore Vorläufergase handhaben, bei sehr hohen Temperaturen arbeiten und die Abführung von Reaktionsnebenprodukten steuern, was erhebliche Sicherheits- und Ingenieurkosten verursacht.

Der Temperaturfaktor

Thermische CVD erfordert oft extrem hohe Temperaturen – von mehreren hundert bis über tausend Grad Celsius –, um die Energie bereitzustellen, die zum Brechen chemischer Bindungen und zur Initiierung der Reaktion erforderlich ist.

Diese Anforderung hoher Hitze schränkt die Arten von Substraten ein, die verwendet werden können. Varianten wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) reduzieren diese Temperatur, indem sie ein Plasma verwenden, um die Vorläufergase anzuregen, was jedoch eine weitere Komplexitätsebene hinzufügt: die Steuerung des Plasmas selbst.

Die Abwägungen verstehen

Die Komplexität jedes Prozesses korreliert direkt mit seinen Hauptstärken und Schwächen. Dies ist kein Fehler, sondern ein inhärenter Kompromiss, zwischen dem Sie wählen müssen.

PVD: Einfachheit, Reinheit und Haftung

Da PVD eine physikalische Übertragung in einem sauberen Vakuum ist, eignet es sich hervorragend zur Herstellung von außergewöhnlich reinen Schichten mit hoher Dichte und starker Haftung.

Ihre Sichtliniennatur ist jedoch ihre Haupteinschränkung. Sie hat Schwierigkeiten, die Innenseiten von Kanälen, Hinterschneidungen oder komplexe 3D-Formen gleichmäßig zu beschichten, ein Phänomen, das als schlechte Schichtabdeckung oder Konformität bekannt ist.

CVD: Konformität auf Kosten der Komplexität

Die Gasphasennatur von CVD ist ihr größter Vorteil. Vorläufergase können in alle exponierten Oberflächen eines komplexen Teils fließen und dort reagieren, was zu einer hochgradig konformen Beschichtung führt, die selbst bei komplizierten Geometrien gleichmäßig ist.

Der Kompromiss ist das Potenzial für Verunreinigungen. Unvollständige Reaktionen oder die Einlagerung von Nebenprodukten aus den Vorläufergasen können manchmal die Reinheit der Endschicht beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung Ihres primären Ziels mit den inhärenten Fähigkeiten des Prozesses.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schichten auf relativ flachen Oberflächen liegt: PVD ist aufgrund seines einfacheren, physikalischen Mechanismus der direktere und besser kontrollierbare Weg.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, 3D-Geometrien liegt: CVD ist die notwendige Wahl, da seine chemische, gasbasierte Natur die für die Aufgabe erforderliche überlegene Konformität bietet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Ein spezialisiertes, tieftemperaturgesteuertes PVD-Verfahren oder eine komplexere Variante wie PECVD sind Ihre primären Optionen.

Letztendlich ermöglicht Ihnen das Verständnis der Ursache der Komplexität jedes Prozesses, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | PVD | CVD |

|---|---|---|

| Prozesstyp | Physikalische Übertragung (z. B. Sputtern) | Chemische Reaktion mit Gasen |

| Wesentliche Kontrollparameter | Verdampfungsrate, Substrattemperatur, Abscheidungszeit | Gaskonzentrationen, Flussraten, Kammerdruck, Temperaturgradienten |

| Anlagenkomplexität | Hochvakuumkammern für saubere Wege | Komplexe Reaktoren, die gefährliche Gase und Nebenprodukte handhaben |

| Temperaturanforderungen | Niedriger, geeignet für verschiedene Substrate | Hoch (thermisch CVD) oder niedriger mit Plasma (PECVD) |

| Schichtkonformität | Schlecht bei komplexen 3D-Formen | Ausgezeichnet, gleichmäßig bei komplizierten Geometrien |

| Schichtreinheit | Hoch, mit starker Haftung | Potenzielle Verunreinigungen durch Reaktionen |

Sie tun sich schwer bei der Wahl zwischen PVD und CVD für die Beschichtungsanforderungen Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf vielfältige Labore zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für gleichmäßige Beschichtungen komplexer Teile oder hochreine Schichten. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien