Obwohl die chemische Gasphasenabscheidung (CVD) eine leistungsstarke Technik zur Herstellung hochwertiger Dünnschichten ist, liegen ihre Hauptnachteile in der Abhängigkeit von hohen Prozesstemperaturen, der Verwendung oft gefährlicher chemischer Vorläuferstoffe und der Schwierigkeit, komplexe dreidimensionale Oberflächen gleichmäßig zu beschichten. Diese Faktoren können die Art der Materialien, die als Substrat verwendet werden können, einschränken und den Betriebsaufwand und die Kosten erheblich erhöhen.

Die chemische Gasphasenabscheidung bietet eine ausgezeichnete Schichtqualität und hohe Abscheidungsraten, aber ihre Kernbeschränkungen liegen nicht in der Schicht selbst, sondern in den anspruchsvollen Prozessbedingungen, die zu ihrer Herstellung erforderlich sind. Entscheidend ist, ob Ihr Substrat und Ihre Anwendung die Hitze und die chemische Umgebung tolerieren können.

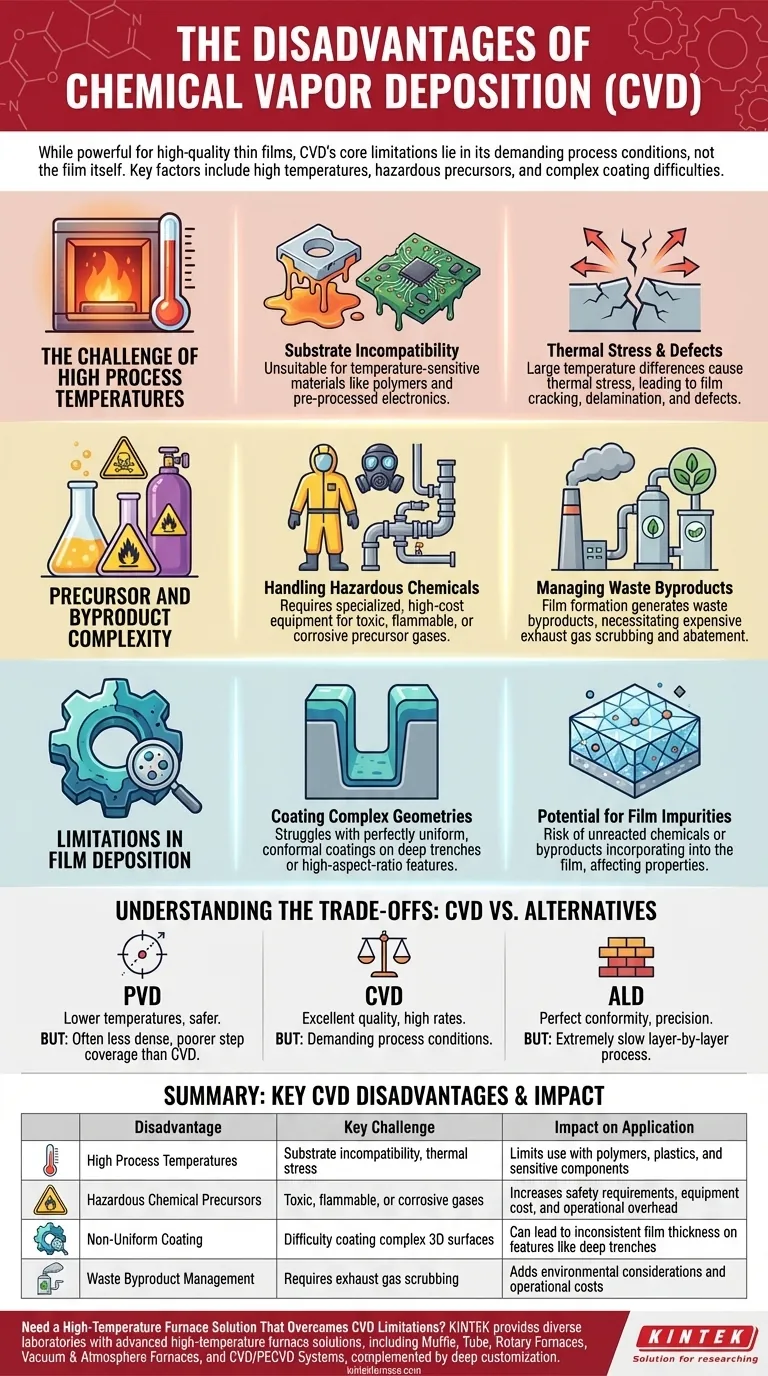

Die Herausforderung hoher Prozesstemperaturen

Eine der bedeutendsten Einschränkungen vieler CVD-Prozesse ist die Hitze, die zur Initiierung der chemischen Reaktionen erforderlich ist.

Substratinkompatibilität

Die hohen Temperaturen, oft mehrere hundert Grad Celsius, machen CVD für temperaturempfindliche Substrate ungeeignet. Materialien wie Polymere, Kunststoffe oder bestimmte vorverarbeitete elektronische Komponenten können durch die Hitze beschädigt, geschmolzen oder zersetzt werden.

Thermische Spannung und Defekte

Ein großer Temperaturunterschied zwischen dem heißen Abscheidungsprozess und Raumtemperatur kann erhebliche thermische Spannungen erzeugen. Dies tritt aufgrund von nicht übereinstimmenden Wärmeausdehnungskoeffizienten zwischen der abgeschiedenen Schicht und dem Substrat auf und kann zu Rissen in der Schicht, Delamination oder Defekten führen.

Komplexität von Vorläuferstoffen und Nebenprodukten

CVD ist im Grunde ein chemischer Prozess, der Herausforderungen im Zusammenhang mit den verwendeten Materialien und dem anfallenden Abfall mit sich bringt.

Umgang mit gefährlichen Chemikalien

Die in CVD verwendeten Vorläufergase sind oft toxisch, brennbar oder korrosiv. Dies erfordert spezielle, kostenintensive Ausrüstung für die Gaszufuhr, Sicherheitsüberwachung und den Schutz des Bedienpersonals, was sowohl die Kapitalinvestitionen als auch die Betriebskosten erhöht.

Management von Abfallnebenprodukten

Die chemischen Reaktionen, die die Schicht bilden, erzeugen auch unerwünschte Nebenprodukte. Diese Abgase müssen ordnungsgemäß gehandhabt und aus dem Abgasstrom gereinigt werden, was zusätzliche Abgasreinigungsausrüstung erfordert und die Umwelt- und Finanzkosten des Prozesses erhöht.

Einschränkungen bei der Schichtabscheidung

Obwohl CVD haltbare Schichten erzeugt, ist eine perfekte Abdeckung und Reinheit nicht immer einfach zu erreichen.

Beschichtung komplexer Geometrien

CVD kann Schwierigkeiten haben, eine perfekt gleichmäßige oder konforme Schicht auf Substraten mit komplexen Topographien, wie tiefen Gräben oder Strukturen mit hohem Aspektverhältnis, abzuscheiden. Die Gasphasenreaktionsdynamik kann zu dickeren Abscheidungen an der Öffnung einer Struktur und dünneren, unvollständigen Abdeckungen am Boden führen.

Potenzial für Schichtverunreinigungen

Da die Reaktion auf der Oberfläche aus gasförmigen Vorläufern stattfindet, besteht die Gefahr, dass nicht umgesetzte Chemikalien oder Nebenprodukte in die wachsende Schicht eingebaut werden. Diese Verunreinigungen können die elektrischen, optischen oder mechanischen Eigenschaften der Schicht negativ beeinflussen.

Die Kompromisse verstehen: CVD vs. Alternativen

Keine Abscheidungsmethode ist perfekt. Die Nachteile von CVD sind am besten im Kontext ihrer primären Alternativen zu verstehen.

Der CVD vs. PVD Kompromiss

Physikalische Gasphasenabscheidung (PVD) ist ein Line-of-Sight-Prozess, der typischerweise bei niedrigeren Temperaturen arbeitet und nicht die gleichen gefährlichen chemischen Vorläuferstoffe verwendet. Allerdings sind CVD-Schichten oft dichter, kristalliner und weisen eine überlegene Haftung und Stufenabdeckung im Vergleich zu PVD-Schichten auf.

Das Dilemma zwischen Geschwindigkeit und Präzision

Atomlagenabscheidung (ALD), eine Untergruppe von CVD, bietet eine unübertroffene Kontrolle und kann perfekt konforme Beschichtungen auf komplexesten Formen erzeugen. Der Kompromiss ist die Geschwindigkeit; ALD ist ein extrem langsamer, schichtweiser Prozess, während CVD Schichten viel schneller abscheiden kann, was es besser für dickere Beschichtungen und die Hochdurchsatzfertigung macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnologie erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Vermeidung komplexer chemischer Handhabung liegt: Sollten Sie Alternativen wie PVD oder Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung perfekter Gleichmäßigkeit auf extrem komplexen 3D-Strukturen liegt: Ist die Atomlagenabscheidung (ALD) oft die überlegene Wahl, vorausgesetzt, Sie können ihre langsamere Abscheidungsrate akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, haltbarer und dichter Schichten auf robusten Substraten bei hohen Geschwindigkeiten liegt: Bleibt CVD eine ausgezeichnete und industrieweit anerkannte Methode, wenn Sie ihre Prozessanforderungen erfüllen können.

Indem Sie diese grundlegenden Einschränkungen verstehen, können Sie eine Abscheidungstechnologie sicher auswählen, die die Prozessrealitäten mit Ihren spezifischen Material- und Leistungszielen in Einklang bringt.

Zusammenfassungstabelle:

| Nachteil | Hauptproblem | Auswirkungen auf die Anwendung |

|---|---|---|

| Hohe Prozesstemperaturen | Substratinkompatibilität, thermische Spannung | Begrenzt die Verwendung mit Polymeren, Kunststoffen und empfindlichen Komponenten |

| Gefährliche chemische Vorläuferstoffe | Toxische, brennbare oder korrosive Gase | Erhöht die Sicherheitsanforderungen, Gerätekosten und den Betriebsaufwand |

| Ungleichmäßige Beschichtung | Schwierigkeiten bei der Beschichtung komplexer 3D-Oberflächen | Kann zu inkonsistenten Schichtdicken bei Merkmalen wie tiefen Gräben führen |

| Abfallnebenproduktmanagement | Erfordert Abgasreinigung | Fügt Umweltaspekte und Betriebskosten hinzu |

Benötigen Sie eine Hochtemperaturofenlösung, die CVD-Einschränkungen überwindet?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, die richtige Ausrüstung für Ihre spezifischen Abscheidungsherausforderungen auszuwählen oder anzupassen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und zu entdecken, wie unsere Lösungen die Effizienz und Sicherheit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen