In den anspruchsvollsten Industrieumgebungen ist massives Siliziumkarbid (SiC), hergestellt mittels chemischer Gasphasenabscheidung (CVD), das Material der Wahl für kritische Komponenten. Seine Hauptanwendungen liegen in der Halbleiterfertigung für Komponenten wie Ätz- und Rapid Thermal Processing (RTP)-Ringe, in hochleistungsfähiger Reflexionsoptik und als strukturelle Träger in der fortschrittlichen Mikroelektronik-Verarbeitung.

Die Entscheidung für CVD SiC ist nicht die Suche nach einem Allzweckmaterial, sondern der strategische Einsatz einer ultrareinen, außergewöhnlich stabilen Keramik in Umgebungen, in denen Temperatur, chemische Korrosion und Präzision so extrem sind, dass herkömmliche Materialien versagen würden.

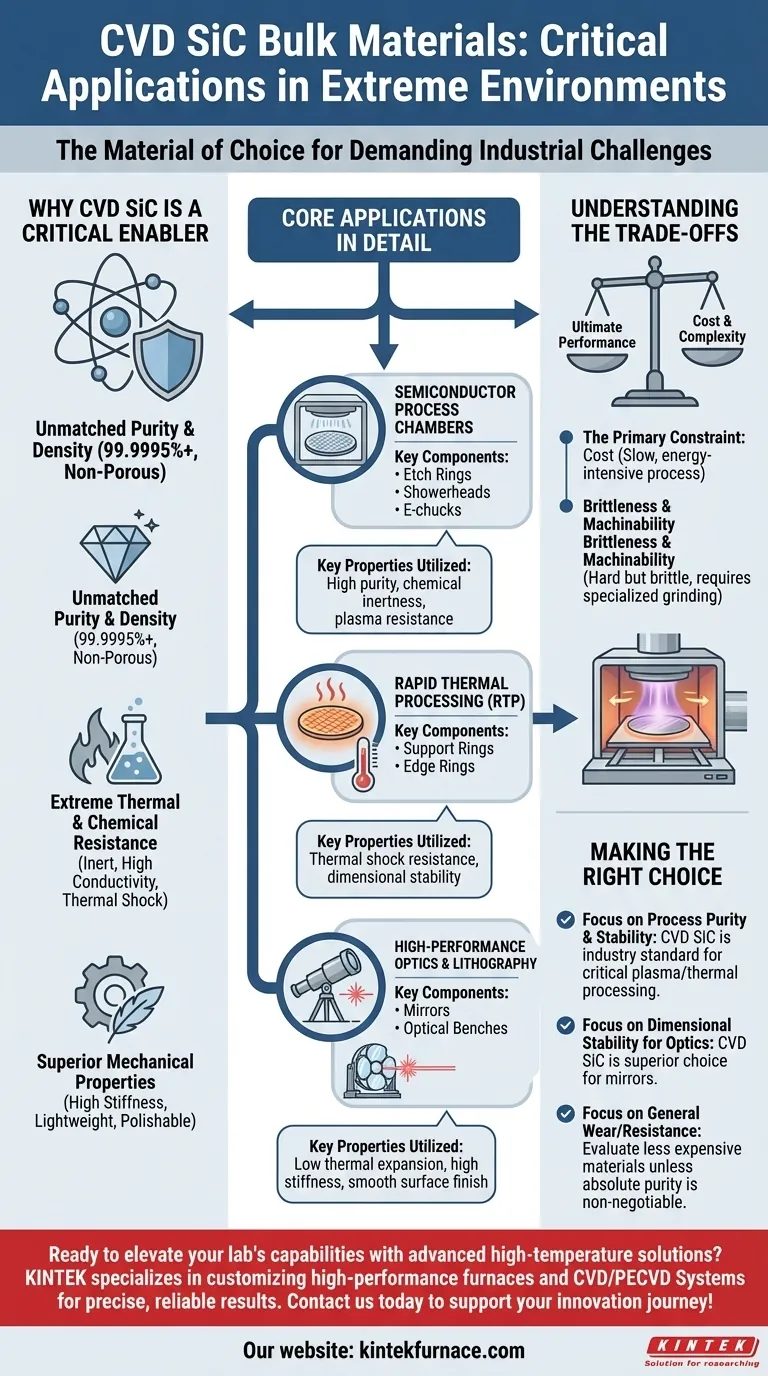

Warum CVD SiC ein entscheidender Wegbereiter ist

Der Wert von CVD SiC ergibt sich aus der Kombination der inhärenten Eigenschaften von Siliziumkarbid mit den einzigartigen Vorteilen des CVD-Herstellungsprozesses. Dies führt zu einem Material, das Probleme löst, die andere Keramiken oder Metalle nicht bewältigen können.

Unübertroffene Reinheit und Dichte

Der CVD-Prozess baut das Material Atom für Atom aus gasförmigen Vorläufern auf. Dies erzeugt einen vollständig dichten, porenfreien Feststoff mit außergewöhnlicher Reinheit (99,9995 % oder höher).

Diese Reinheit ist in der Halbleiterfertigung unerlässlich, wo selbst geringste Verunreinigungen einer Komponente ganze Chargen von Mikrochips ruinieren können.

Extreme thermische und chemische Beständigkeit

SiC ist intrinsisch hart, chemisch inert und bei sehr hohen Temperaturen stabil. Es widersteht dem aggressiven Plasma und den korrosiven Gasen, die in Halbleiter-Ätzprozessen verwendet werden.

Darüber hinaus weist es eine hohe Wärmeleitfähigkeit und eine geringe Wärmeausdehnung auf, was bedeutet, dass es Wärme schnell ableitet und seine Form und Abmessungen auch bei schnellen Temperaturänderungen (Thermoschock) beibehält.

Überragende mechanische Eigenschaften

CVD SiC ist außergewöhnlich steif und leicht. Dieses hohe Verhältnis von Steifigkeit zu Gewicht verhindert ein Durchhängen oder Vibrieren von Komponenten, was für große, dünne Teile wie Wafer-Chuck-Vorrichtungen oder massive Teleskopspiegel entscheidend ist.

Es kann auch zu einer unglaublich glatten, fehlerfreien Oberfläche poliert werden, was es zu einem idealen Substrat für Hochleistungs-Optikspiegel macht.

Kernanwendungen im Detail

Die einzigartigen Eigenschaften von CVD SiC machen es in einigen wichtigen High-Tech-Bereichen unverzichtbar. Es ist kein vielseitiges Material; es ist ein Spezialmaterial.

Halbleiter-Prozesskammern

In der Halbleiterfertigung wird CVD SiC für "Kammerausstattung" verwendet – die kritischen Komponenten in den Prozessanlagen. Dazu gehören Ätzringe, Duschköpfe und elektrostatische Chucks (E-Chucks).

Hier verhindert die chemische Inertheit des Materials, dass es durch Plasma erodiert wird, was die Prozessstabilität gewährleistet und die Partikelbildung reduziert, die sonst die Siliziumwafer kontaminieren würde.

Rapid Thermal Processing (RTP)

RTP beinhaltet das Erhitzen von Siliziumwafern auf über 1000 °C in Sekunden. CVD SiC wird für Stützringe und Randringe verwendet, die den Wafer halten.

Seine Fähigkeit, extremen Thermoschock ohne Verformung oder Partikelfreisetzung zu widerstehen, ist entscheidend für die Aufrechterhaltung der Temperaturhomogenität, die für diesen präzisen Prozess erforderlich ist.

Hochleistungsoptik und Lithographie

CVD SiC ist ein führendes Material für Spiegel und optische Bänke, die in Satelliten, Hochleistungslasersystemen und modernen Lithographiegeräten verwendet werden.

Seine hohe Steifigkeit und geringe Wärmeausdehnung stellen sicher, dass die Spiegelform auch unter thermischen Belastungen oder mechanischem Stress perfekt bleibt, was eine stabile und genaue optische Leistung garantiert.

Die Kompromisse verstehen

Obwohl seine Leistung außergewöhnlich ist, ist CVD SiC keine universell anwendbare Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für seinen effektiven Einsatz.

Die primäre Einschränkung: Kosten

Der CVD-Prozess ist langsam, komplex und energieintensiv. Infolgedessen ist massives CVD SiC deutlich teurer als andere Keramiken wie Aluminiumoxid oder sogar andere Qualitäten von Siliziumkarbid.

Sein Einsatz ist daher Anwendungen vorbehalten, bei denen die Kosten eines Komponentenausfalls oder einer Prozessinstabilität unannehmbar hoch sind.

Sprödigkeit und Bearbeitbarkeit

Wie die meisten fortgeschrittenen Keramiken ist SiC sehr hart, aber auch spröde. Es ist anfällig für Brüche durch scharfe Stöße und erfordert spezialisierte Diamantschleiftechniken, um es zu formen.

Diese schwierige Bearbeitbarkeit erhöht die Endkosten und die Komplexität der Herstellung fertiger Komponenten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, CVD SiC zu spezifizieren, ist ein technischer Kompromiss zwischen ultimativer Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Stabilität in der Halbleiterfertigung liegt: CVD SiC ist der Industriestandard für kritische Plasma- und Wärmeverarbeitungskomponenten; seine Leistung rechtfertigt die Kosten.

- Wenn Ihr Hauptaugenmerk auf dimensionaler Stabilität für Präzisionsoptik liegt: Die Kombination aus geringer Wärmeausdehnung und hoher Steifigkeit macht CVD SiC zur überlegenen Wahl für Hochleistungsspiegel und optische Strukturen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verschleiß- oder Hochtemperaturbeständigkeit liegt: Sie sollten zunächst kostengünstigere Materialien wie gesintertes SiC oder andere technische Keramiken bewerten, es sei denn, die absolute Reinheit und Thermoschockbeständigkeit von CVD SiC ist eine nicht verhandelbare Anforderung.

Letztendlich ist die Auswahl von massivem CVD SiC eine strategische Entscheidung, die die Materialleistung als Variable in den anspruchsvollsten technologischen Anwendungen der Welt eliminiert.

Übersichtstabelle:

| Anwendungsbereich | Schlüsselkomponenten | Genutzte Schlüsseleigenschaften |

|---|---|---|

| Halbleiter-Prozesskammern | Ätzringe, Duschköpfe, E-Chucks | Hohe Reinheit, chemische Inertheit, Plasmabeständigkeit |

| Rapid Thermal Processing (RTP) | Stützringe, Randringe | Thermoschockbeständigkeit, Dimensionsstabilität |

| Hochleistungsoptik | Spiegel, optische Bänke | Geringe Wärmeausdehnung, hohe Steifigkeit, glatte Oberflächengüte |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu erweitern? KINTEK ist spezialisiert auf die Anpassung von Hochleistungsöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Durch unsere starke F&E und interne Fertigung gewährleisten wir präzise, zuverlässige Ergebnisse für anspruchsvolle Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationsreise unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Rolle spielt eine Röhrenofensystem bei der Dampftransportabscheidung (VTD)? Wesentliche Rolle beim Dünnschichtwachstum

- Welche Rolle spielen CVD-Öfen in der Halbleiterindustrie? Unverzichtbar für die präzise Dünnschichtabscheidung in der Chipherstellung

- Welche Rolle spielt ein Rohröfen-System beim Wachstum von zweischichtigem MoS2? Beherrschen Sie die CVD-Synthese mit präziser Steuerung

- Wie ermöglicht ein Röhrenofen eine präzise Steuerung während der CVD? Beherrschung der Stöchiometrie und Phasreinheit

- Wo wird das CVD-Verfahren typischerweise durchgeführt und warum? Entdecken Sie die Schlüsselrolle kontrollierter Kammern