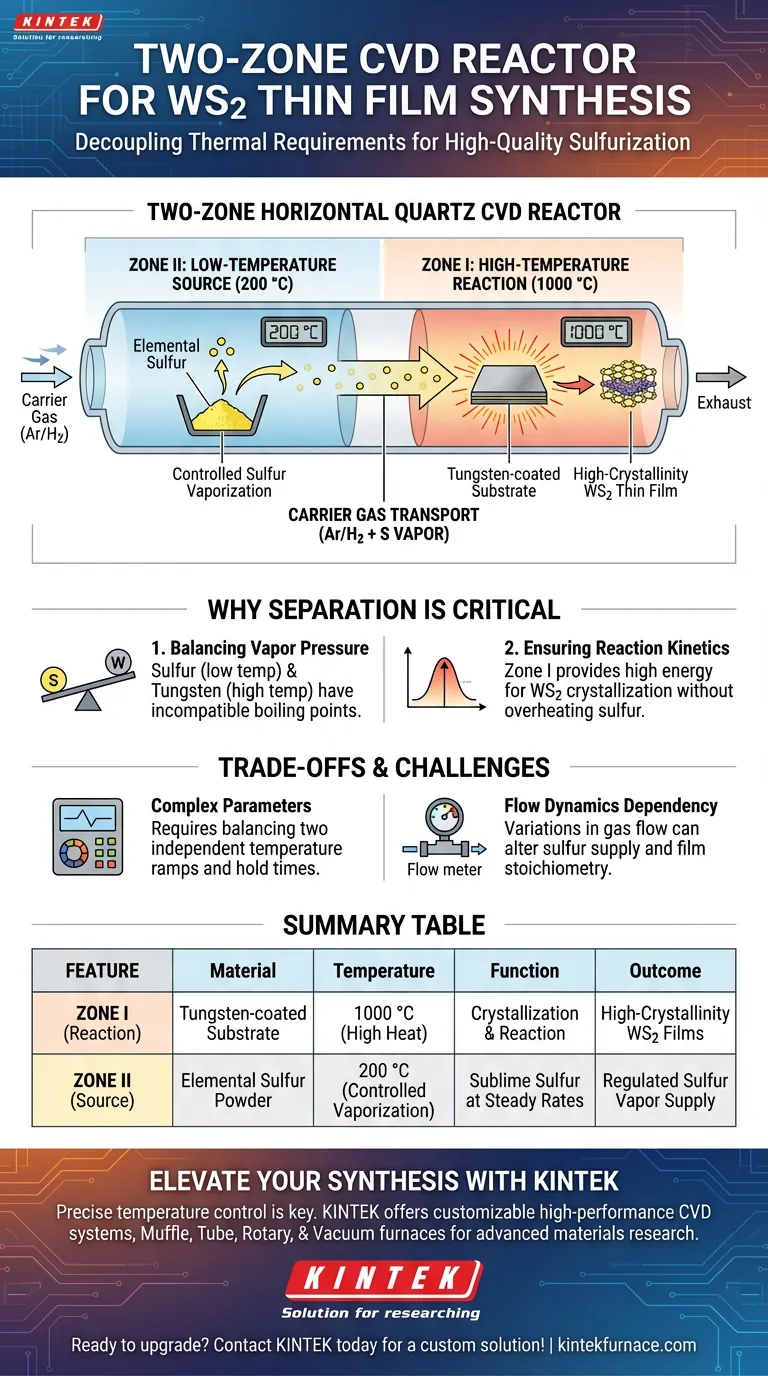

Ein zweizoniger horizontaler Quarz-CVD-Reaktor ermöglicht die Sulfidierung durch die Entkopplung der thermischen Anforderungen des Vorläufers und des Substrats. Dieses System hält die Schwefelquelle in Zone II bei relativ niedriger Temperatur (200 °C) zur Steuerung der Verdampfung, während gleichzeitig das wolframbeschichtete Substrat in Zone I auf eine hohe Temperatur (1000 °C) erhitzt wird. Ein gemischtes Trägergas aus Argon und Wasserstoff transportiert den Schwefeldampf von der kühlen Zone zur heißen Zone, wodurch der Schwefel mit der Metallwolframschicht reagieren kann, um Wolframdisulfid (WS$_2$)-Dünnschichten mit hoher Kristallinität zu bilden.

Der Hauptvorteil dieses Reaktordesigns ist die unabhängige Temperaturregelung von verschiedenen Zonen, die es Ihnen ermöglicht, eine gleichmäßige Zufuhr von Schwefeldampf aufrechtzuerhalten, ohne das Quellmaterial der extremen Hitze auszusetzen, die für die Kristallisation des Wolframsubstrats erforderlich ist.

Die Mechanik des Zweizonensystems

Um zu verstehen, wie dieser Reaktor eine hochwertige Sulfidierung erreicht, müssen wir uns ansehen, wie er den drastischen Temperaturunterschied bewältigt, der von den beteiligten Materialien benötigt wird.

Zone I: Die Hochtemperatur-Reaktionsumgebung

Zone I ist die vorgesehene Reaktionskammer, in der die eigentliche Filmbildung stattfindet.

Diese Zone beherbergt das wolframbeschichtete Substrat und wird auf 1000 °C erhitzt.

Diese extreme Hitze liefert die notwendige Aktivierungsenergie für die chemische Reaktion zwischen Wolfram und Schwefel und stellt sicher, dass die resultierenden WS$_2$-Dünnschichten hohe Kristallinität aufweisen.

Zone II: Die Niedertemperaturquelle

Zone II fungiert als Verdampfungskammer für das Vorläufermaterial.

Sie enthält die elementare Schwefelquelle und wird bei einer viel niedrigeren Temperatur von 200 °C gehalten.

Diese Temperatur reicht aus, um den Schwefel in kontrollierter Rate zu sublimieren oder zu verdampfen und zu verhindern, dass die Quelle zu schnell erschöpft wird, was passieren würde, wenn sie den Temperaturen in Zone I ausgesetzt wäre.

Der Trägergas-Transportmechanismus

Die Verbindung zwischen diesen beiden thermischen Zonen ist der Gasfluss.

Das System verwendet ein gemischtes Trägergas, das aus Argon und Wasserstoff besteht.

Diese Gasmischung strömt über den erhitzten Schwefel in Zone II, nimmt den Dampf auf und transportiert ihn physisch nach unten in die Hochtemperaturzone I, um die Reaktion einzuleiten.

Warum die Trennung für WS2 entscheidend ist

Die Synthese von WS$_2$ stellt eine spezifische Herausforderung in der chemischen Verfahrenstechnik dar: Die Schmelz- und Siedepunkte der Reaktanten sind unvereinbar.

Ausgleich des Dampfdrucks

Schwefel hat einen hohen Dampfdruck und verdampft bei niedrigen Temperaturen leicht.

Wenn Schwefel direkt in eine 1000 °C heiße Umgebung gebracht würde, würde er sofort verdampfen, was zu schlechter Abdeckung und Materialverschwendung führen würde.

Sicherstellung der Reaktionskinetik

Umgekehrt benötigt der Wolframvorläufer hohe thermische Energie, um seine atomare Struktur in einen geschichteten Sulfidkristall umzuwandeln.

Durch die Trennung der Zonen ermöglicht der Reaktor, dass das Substrat bei kritischen 1000 °C bleibt, ohne die Kontrolle über die Schwefelzufuhr zu beeinträchtigen.

Verständnis der Kompromisse

Während das Zweizonensystem Präzision bietet, führt es Variablen ein, die sorgfältig verwaltet werden müssen, um Defekte zu vermeiden.

Komplexität der Prozessparameter

Sie verwalten nicht mehr ein einziges thermisches Profil; Sie müssen zwei unabhängige Heizrampen und Haltezeiten ausbalancieren.

Wenn Zone II (Schwefel) zu schnell im Verhältnis zu Zone I (Substrat) aufheizt, kann Schwefeldampf ankommen, bevor das Wolfram heiß genug zum Reagieren ist, was zu Abscheidungsfehlern führt.

Abhängigkeit von der Strömungsdynamik

Das System ist vollständig auf das Trägergas angewiesen, um Reaktanten zu bewegen.

Schwankungen der Argon/Wasserstoff-Flussrate können die Konzentration von Schwefel, der das Substrat erreicht, verändern und möglicherweise die Stöchiometrie des Endfilms beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines zweizonigen CVD-Reaktors für die WS$_2$-Synthese bestimmen Ihre Temperatureinstellungen die Qualität Ihrer Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Priorisieren Sie die Stabilität von Zone I bei 1000 °C, da unzureichende Hitze hier zu amorphen oder schlecht strukturierten Filmen führt.

- Wenn Ihr Hauptaugenmerk auf der Filmstöchiometrie liegt: Konzentrieren Sie sich auf die präzise thermische Steuerung von Zone II (200 °C) und den Gasfluss, da dies die genaue Menge an Schwefel bestimmt, die für die Reaktion zur Verfügung steht.

Der Erfolg dieses Prozesses beruht auf der Synchronisierung der Schwefelverdampfungsrate mit der Reaktionskinetik des Wolframsubstrats.

Zusammenfassungstabelle:

| Merkmal | Zone I (Reaktion) | Zone II (Quelle) |

|---|---|---|

| Material | Wolframbeschichtetes Substrat | Elementares Schwefelpulver |

| Temperatur | 1000 °C (Hohe Hitze) | 200 °C (Kontrollierte Verdampfung) |

| Funktion | Ermöglicht Kristallisation & Reaktion | Sublimiert Schwefel mit gleichmäßigen Raten |

| Trägergas | Ar/H2-Gemisch | Ar/H2-Gemisch |

| Ergebnis | WS2-Dünnschichten mit hoher Kristallinität | Geregelte Schwefeldampfversorgung |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK

Präzise Temperaturkontrolle ist das Fundament für hochwertige WS$_2$-Dünnschichten. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-CVD-Systeme, einschließlich Muffel-, Rohr-, Rotations- und Vakuumöfen, anzubieten, die speziell für die Forschung an fortgeschrittenen Materialien entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Sulfidierungs- oder Abscheidungsanforderungen zu erfüllen. Ob Sie die Filmstöchiometrie oder die Kristallqualität optimieren, unser Team ist bereit, Ihnen die Präzisionswerkzeuge zur Verfügung zu stellen, die Sie benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist chemische Gasphasenabscheidung? Entdecken Sie Hochleistungsdünnschichten für Ihr Labor

- Was sind die Haupttypen von CVD-Prozessen? Vergleichen Sie APCVD, LPCVD, PECVD und MOCVD für Ihr Labor

- Was ist ein CVD-System? Erreichen Sie atomare Präzision für Hochleistungsbeschichtungen

- Wie verbessert das Gasregelungssystem in einem CVD-Rohrofen seine Funktionalität?Optimierung der Dünnschichtabscheidung

- Wie werden Filme aus hexagonalem Bornitrid (h-BN) mittels CVD-Rohröfen verarbeitet? Optimierung des Wachstums für qualitativ hochwertige 2D-Materialien

- Warum ist die Ultraschallreinigung von Si/SiO2-Substraten vor dem MoS2-Wachstum erforderlich? Gewährleistung hochwertiger CVD-Ergebnisse

- Wie demonstriert CVD eine hohe Vielseitigkeit und Materialkompatibilität? Entdecken Sie Präzisionsbeschichtungslösungen

- Welche Arten von Beschiedungsvorläufern werden im CVD-Abscheidungsprozess verwendet? Wesentliche Klassen für überlegene Filmqualität