Im Grunde beruht die chemische Gasphasenabscheidung (CVD) auf flüchtigen chemischen Vorläufern, die die gewünschten Elemente in gasförmiger Form auf ein Substrat transportieren. Die gängigsten Klassen von Vorläufern sind Metallhalogenide, Hydride und Metallorganische Verbindungen, die jeweils basierend auf den erforderlichen Filmeigenschaften und Prozessbedingungen ausgewählt werden.

Die Auswahl eines CVD-Vorläufers ist die wichtigste Entscheidung bei der Konzeption eines Abscheidungsprozesses. Sie bestimmt nicht nur die endgültigen Eigenschaften der Beschichtung, sondern auch die erforderliche Temperatur, potenzielle Verunreinigungen und die damit verbundenen Sicherheitsprotokolle.

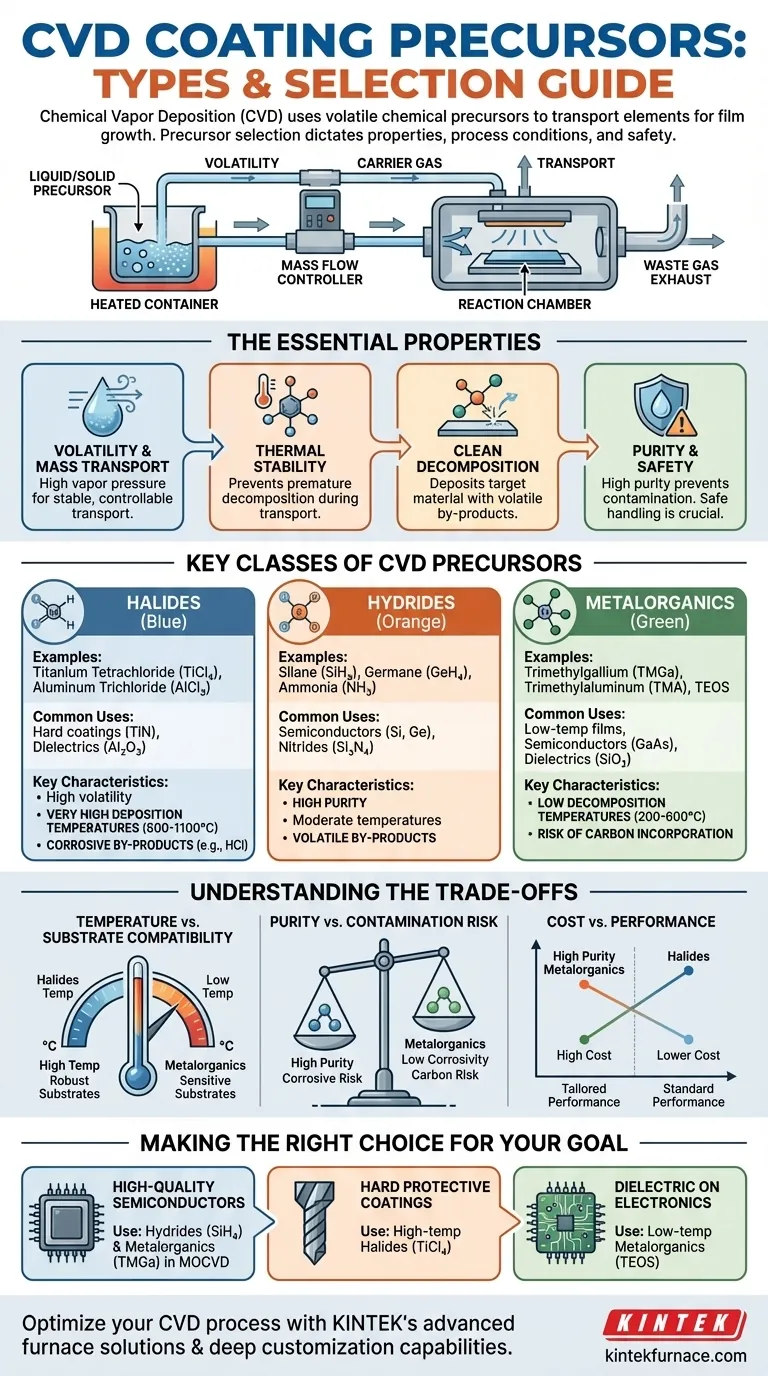

Die wesentlichen Eigenschaften eines CVD-Vorläufers

Bevor wir die Vorläufer kategorisieren, ist es wichtig zu verstehen, was eine Verbindung für CVD geeignet macht. Der ideale Vorläufer stellt eine sorgfältige Balance mehrerer Schlüsselmerkmale dar.

Siedefähigkeit und Massentransport

Ein Vorläufer muss bei moderaten Temperaturen einen ausreichend hohen Dampfdruck aufweisen. Dies ermöglicht es, ihn leicht zu verdampfen und mittels eines Trägergases in die Reaktionskammer zu transportieren, wodurch ein stabiler und kontrollierbarer Materialfluss gewährleistet wird.

Thermische Stabilität

Die Verbindung muss stabil genug sein, um sich während der Verdampfung oder des Transports nicht zu zersetzen. Eine vorzeitige Zersetzung führt zur Pulverbildung in den Gasleitungen anstelle des Filmdwachstums auf dem Substrat.

Saubere Zersetzung

Auf der Substratoberfläche muss sich der Vorläufer bei der gewünschten Temperatur sauber und effizient zersetzen. Diese Reaktion sollte das Zielmaterial abscheiden und gleichzeitig flüchtige Nebenprodukte bilden, die leicht weggeführt werden können.

Reinheit und Sicherheit

Vorläufer müssen in hoher Reinheit verfügbar sein, um eine unbeabsichtigte Dotierung oder Kontamination des Endfilms zu verhindern. Darüber hinaus sind deren Handhabung, Toxizität und korrosives Verhalten wichtige Sicherheits- und Ausrüstungsaspekte.

Wichtige Klassen von CVD-Vorläufern

Vorläufer werden im Allgemeinen nach ihrer chemischen Struktur gruppiert. Jede Klasse bietet eine Reihe unterschiedlicher Vor- und Nachteile.

Halogenide

Dies ist eine klassische und weit verbreitete Vorläuferkategorie. Es handelt sich um Verbindungen, die zwischen einem Metall oder Halbmetall und einem Halogenelement (z. B. Chlor, Fluor) gebildet werden.

Die in Ihrer Referenz genannten Beispiele, Titantetrachlorid (TiCl₄) für TiN-Beschichtungen und Aluminiumtrichlorid (AlCl₃) für Al₂O₃, sind perfekte Illustrationen. Halogenide sind oft sehr flüchtig, erfordern aber typischerweise hohe Abscheidungstemperaturen.

Hydride

Hydride sind Verbindungen eines Elements mit Wasserstoff. Sie sind grundlegend für die Abscheidung vieler wichtiger Halbleitermaterialien.

Häufige Beispiele sind Silan (SiH₄) für Silizium, German (GeH₄) für Germanium und Ammoniak (NH₃), das als Stickstoffquelle für Nitridfilme wie Si₃N₄ oder GaN dient.

Metallorganische Verbindungen

Auch als Organometallverbindungen bekannt, sind dies Verbindungen mit einer Metall-Kohlenstoff-Bindung. Dies ist eine äußerst breite und vielseitige Klasse und bildet die Grundlage für die Metallorganische CVD (MOCVD).

Sie werden wegen ihrer niedrigeren Zersetzungstemperaturen geschätzt. Zu den Schlüsselbeispielen gehören Trimethylgallium (TMGa) für GaAs, Trimethylaluminium (TMA) für Al₂O₃ und Tetraethylorthosilicat (TEOS) für Siliziumdioxid (SiO₂).

Verständnis der Kompromisse

Kein Vorläufer ist perfekt. Die Wahl beinhaltet immer die Abwägung konkurrierender Faktoren auf der Grundlage der spezifischen Anwendung.

Temperatur vs. Substratverträglichkeit

Halogenide erzeugen oft qualitativ hochwertige, kristalline Filme, erfordern jedoch sehr hohe Temperaturen (600–1100 °C). Dies beschränkt ihre Verwendung auf thermisch robuste Substrate wie Siliziumwafer oder Keramiken.

Metallorganische Verbindungen zersetzen sich bei viel niedrigeren Temperaturen (200–600 °C), was die Abscheidung auf temperaturempfindlichen Materialien wie Polymeren oder vorbearbeiteten elektronischen Bauteilen ermöglicht.

Reinheit vs. Kontaminationsrisiko

Halogenide und Hydride können eine außergewöhnlich hohe Reinheit bieten. Halogenidvorläufer erzeugen jedoch stark korrosive Nebenprodukte wie Salzsäure (HCl), die Geräte beschädigen und sich im Film einlagern können.

Metallorganische Verbindungen vermeiden korrosive Nebenprodukte, bergen aber ein inhärentes Risiko der Kohlenstoffeinlagerung in den Film, was elektrische oder optische Eigenschaften verschlechtern kann, wenn es nicht sorgfältig kontrolliert wird.

Kosten vs. Leistung

Hochreine Vorläufer, insbesondere komplexe metallorganische Verbindungen, können extrem teuer sein. Für einige großtechnische industrielle Anwendungen kann ein kostengünstigerer Vorläufer gewählt werden, auch wenn dieser anspruchsvollere Prozessbedingungen erfordert oder zu einer etwas geringeren Filmqualität führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Vorläufers ist grundlegend an das Ergebnis gebunden, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf hochwertigen epitaktischen Filmen für Halbleiter liegt: Sie werden wahrscheinlich eine Kombination aus Hydriden (SiH₄, AsH₃) und metallorganischen Verbindungen (TMGa) in einem MOCVD-Prozess oder Halogenide für bestimmte Siliziumprozesse verwenden.

- Wenn Ihr Hauptaugenmerk auf harten Schutzbeschichtungen für Metallwerkzeuge liegt: Die Hochtemperatur-CVD mit robusten und kostengünstigen Halogeniden wie TiCl₄ ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Dielektrikums auf einem fertigen elektronischen Bauteil liegt: Ein Niedertemperaturprozess mit einem metallorganischen Vorläufer wie TEOS ist erforderlich, um eine Beschädigung der darunter liegenden Schaltkreise zu vermeiden.

Letztendlich ist der Vorläufer die grundlegende Zutat, die die Möglichkeiten und Grenzen Ihres gesamten CVD-Prozesses definiert.

Zusammenfassungstabelle:

| Vorläuferklasse | Wichtige Beispiele | Häufige Verwendungen | Schlüsselmerkmale |

|---|---|---|---|

| Halogenide | TiCl₄, AlCl₃ | Harte Beschichtungen, TiN, Al₂O₃ | Hohe Flüchtigkeit, hohe Temperatur, korrosive Nebenprodukte |

| Hydride | SiH₄, NH₃ | Halbleiter, Si, Nitride | Hohe Reinheit, moderate Temperatur, flüchtige Nebenprodukte |

| Metallorganische Verbindungen | TMGa, TEOS | Niedertemperaturfilme, GaAs, SiO₂ | Niedrige Zersetzungstemperatur, Risiko der Kohlenstoffeinlagerung |

Bereit, Ihren CVD-Prozess mit den richtigen Vorläufern zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperaturofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, indem wir präzise Temperaturkontrolle, verbesserte Filmqualität und erhöhte Sicherheit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung und Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese