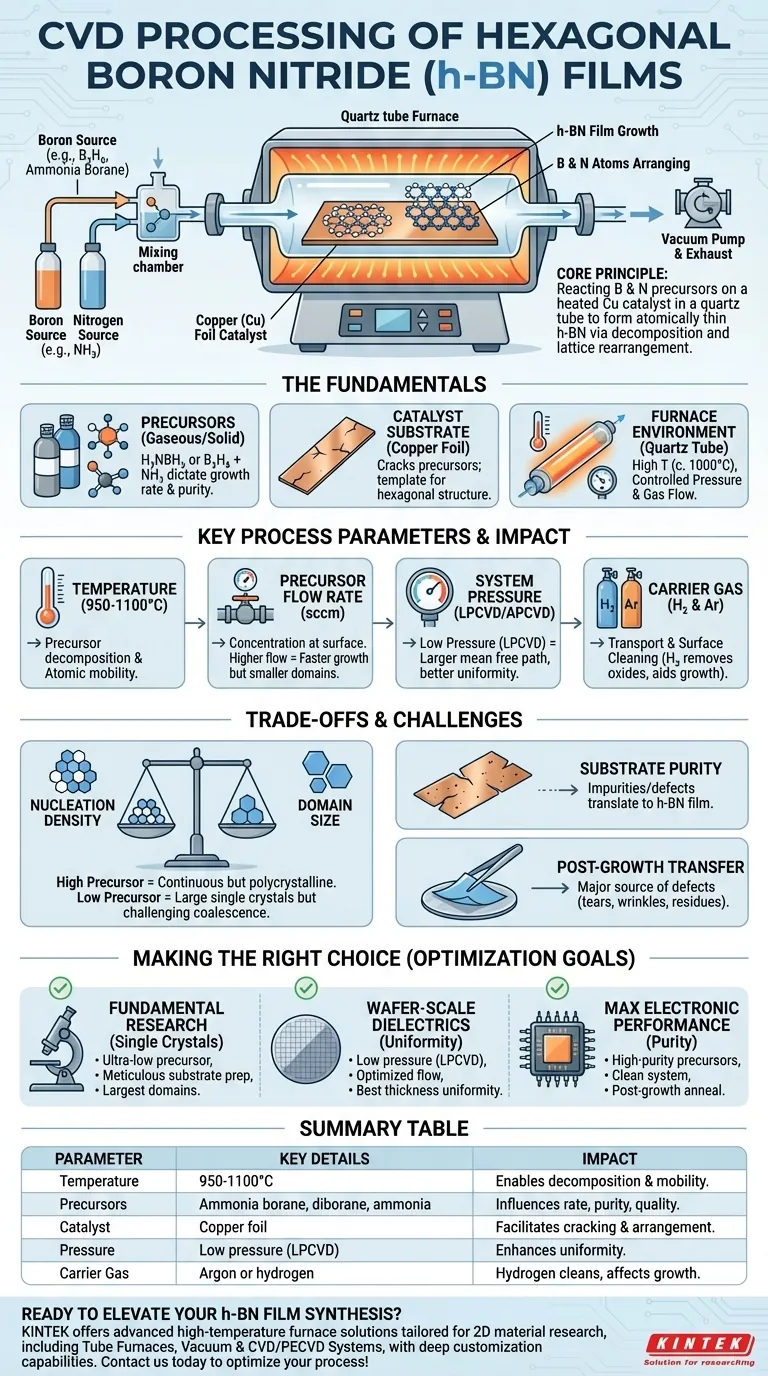

Im Kern beinhaltet die Verarbeitung von Filmen aus hexagonalem Bornitrid (h-BN) mittels Chemical Vapor Deposition (CVD) die Reaktion spezifischer Bor- und Stickstoff-Vorläufergase auf einer erhitzten Katalysatoroberfläche, typischerweise Kupferfolie, in einem Quarzrohr-Ofen. Die hohe Temperatur liefert die notwendige Energie zur Zersetzung der Vorläuferstoffe und ermöglicht es den resultierenden Bor- und Stickstoffatomen, sich auf der Katalysatoroberfläche in dem charakteristischen hexagonalen Gitter anzuordnen und so einen qualitativ hochwertigen, atomdünnen Film zu bilden.

Die zentrale Herausforderung bei der h-BN-Synthese ist nicht bloß das Mischen von Gasen bei hohen Temperaturen. Es ist die präzise, multivariable Steuerung der Reaktionsumgebung, um festzulegen, wie sich Atomlagen bilden und wachsen, wobei die konkurrierenden Ziele Kristallgröße, Filmgleichmäßigkeit und Defektdichte abgewogen werden müssen.

Die Grundlagen des CVD-Prozesses

Die chemische Gasphasenabscheidung ist eine „Bottom-up“-Methode zur Materialsynthese. Für h-BN bedeutet dies, den Film Atom für Atom aus gasförmigen Bestandteilen oder „Vorläufern“ aufzubauen. Der Rohr-Ofen bietet die hochkontrollierte Umgebung, die für diesen atomaren Aufbau erforderlich ist.

Die Kernreaktion und Vorläuferstoffe

Der Prozess beruht auf der Zufuhr einer Borquelle und einer Stickstoffquelle zum erhitzten Substrat. Die Wahl des Vorläufers ist entscheidend, da sie die Abscheidungstemperatur, die Wachstumsrate und die Reinheit des Endfilms beeinflusst.

Zu den gängigen Vorläufern gehören Ammoniakboran (H₃NBH₃), ein Feststoff, der B und N in einem einzigen Molekül liefert, oder getrennte Gasquellen wie Diboransch (B₂H₆) für Bor und Ammoniak (NH₃) für Stickstoff.

Die Rolle des Katalysatorsubstrats

h-BN bildet sich nicht leicht auf jeder beliebigen Oberfläche. Ein metallischer Katalysator, am häufigsten Kupfer (Cu) Folie, wird verwendet, um die Reaktion zu erleichtern.

Der Katalysator erfüllt zwei Funktionen: Er „knackt“ oder zersetzt die Vorläufermoleküle katalytisch an seiner Oberfläche und liefert eine Vorlage, nach der sich die B- und N-Atome in die gewünschte energiearme hexagonale Struktur anordnen können.

Die Ofenumgebung

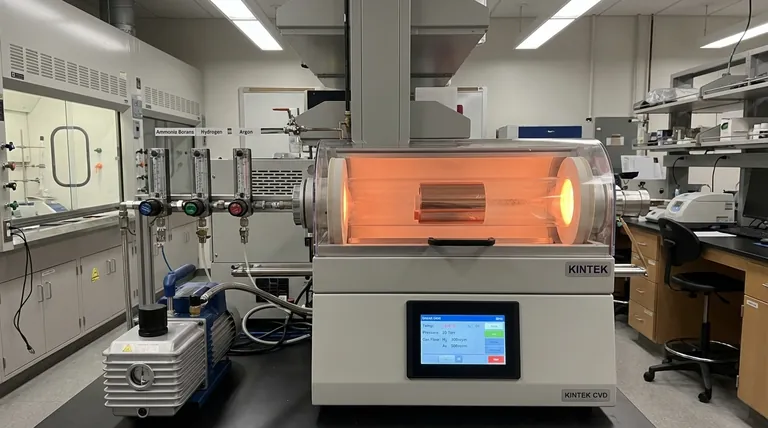

Eine Standard-CVD-Anordnung besteht aus einem Quarzrohr, das auf sehr hohe Temperaturen erhitzt werden kann (oft um 1000°C für h-BN). Dieses Rohr ist mit einem Gassystem zum Zuführen von Vorläufern und Trägergasen sowie einer Vakuumpumpe zur Steuerung des Systemdrucks verbunden.

Wichtige Prozessparameter und ihre Auswirkungen

Die Qualität des resultierenden h-BN-Films ist das direkte Ergebnis der sorgfältigen Abstimmung mehrerer miteinander verbundener Prozessvariablen. Eine kleine Änderung eines Parameters kann erhebliche Auswirkungen auf das Ergebnis haben.

Temperaturkontrolle

Die Temperatur ist der primäre Treiber der CVD-Reaktion. Sie muss hoch genug sein (typischerweise 950-1100°C), um die für die Vorläuferzersetzung und die für die Atome erforderliche thermische Energie für die Diffusion über die Katalysatoroberfläche und das Finden ihrer idealen Gitterplätze bereitzustellen.

Vorläufer-Flussrate

Die Rate, mit der Vorläufergase zugeführt werden, gemessen in Standardkubikzentimetern pro Minute (sccm), steuert direkt die Konzentration der Reaktanten, die an der Substratoberfläche verfügbar sind.

Eine höhere Flussrate kann die Wachstumsgeschwindigkeit erhöhen, kann aber auch zu einer höheren Dichte an Nukleationsstellen führen, was kleinere einzelne Kristallbereiche und einen stärker polykristallinen Film zur Folge hat.

Systemdruck

Der Prozess kann bei Atmosphärendruck (APCVD) oder häufiger bei niedrigem Druck (LPCVD) durchgeführt werden. Der Druck beeinflusst die mittlere freie Weglänge der Gasmoleküle.

Niedriger Druck erhöht die mittlere freie Weglänge, was zu einer gleichmäßigeren Filmdeposition über große Flächen führt. Es hilft sicherzustellen, dass die Vorläufermoleküle die gesamte Substratoberfläche gleichmäßig erreichen, anstatt sich in der Nähe des Gaseinlasses zu erschöpfen.

Trägergas und Wachstumsatmosphäre

Inerte Gase wie Argon (Ar) oder reduzierende Gase wie Wasserstoff (H₂) werden verwendet, um den Vorläuferdampf in den Ofen zu transportieren.

Wasserstoff ist besonders wichtig, da er hilft, die Kupferkatalysatoroberfläche sauber und frei von Oxiden zu halten, welche das h-BN-Wachstum sonst hemmen oder stören würden. Das Verhältnis von H₂ zu anderen Gasen kann die Wachstumsdynamik erheblich verändern.

Die Kompromisse und Herausforderungen verstehen

Die Synthese von perfektem h-BN ist ein komplexer Balanceakt. Die Optimierung einer Eigenschaft geht oft auf Kosten einer anderen.

Nukleationsdichte vs. Domänengröße

Dies ist der klassische Kompromiss beim Wachstum von 2D-Materialien. Die Verwendung einer hohen Konzentration des Vorläufers führt zu vielen Nukleationsstellen, die schnell einen kontinuierlichen Film bilden. Dieser Film besteht jedoch aus vielen kleinen, zusammengestückelten Kristallen mit leistungsbegrenzenden Korngrenzen.

Um große, Einkristalldomänen zu züchten, verwenden Forscher sehr niedrige Vorläuferkonzentrationen, um die Nukleationsstellen zu minimieren. Dies ermöglicht es einzelnen „Flakes“, sehr groß zu werden, bevor sie sich berühren, aber es wird schwierig, sie zu einem kontinuierlichen, fehlerfreien Film zusammenzufügen.

Substratreinheit und -vorbereitung

Die Qualität des h-BN-Films kann nicht besser sein als das Substrat, auf dem er gezüchtet wird. Verunreinigungen, Falten oder Kristallfehler auf der Kupferfolie werden in Defekte im h-BN-Film übertragen.

Aus diesem Grund wird viel Aufwand in die Vorbehandlung des Katalysators gesteckt, oft durch Elektropolieren, um eine ultra-glatte Oberfläche zu erzeugen, und ein Hochtemperatur-Glühen in Wasserstoffatmosphäre, um Oxide zu entfernen und die Kupferkörner umzustrukturieren.

Der Post-Wachstums-Transferprozess

Sobald der atomdünne h-BN-Film auf dem Metallkatalysator gewachsen ist, muss er für die Geräteherstellung auf ein funktionelles Substrat (z. B. einen Siliziumwafer) übertragen werden. Dieser mechanische und chemische Prozess ist eine Hauptursache für Defekte.

Der Übertragungsschritt kann Risse, Falten, Knicke und chemische Rückstände einführen, die alle die dielektrischen Eigenschaften und die strukturelle Integrität des Films beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen CVD-Parameter hängen vollständig von der beabsichtigten Anwendung des h-BN-Films ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an Einkristallen liegt: Priorisieren Sie ultra-niedrige Vorläuferkonzentrationen und penibel vorbereitete Substrate, um die größtmöglichen Einzeldomänen zu züchten.

- Wenn Ihr Hauptaugenmerk auf dielektrischen Schichten im Wafermaßstab liegt: Betonen Sie Niederdruckbedingungen und optimierte Gasfließdynamiken, um die bestmögliche Dickenuniformität über das gesamte Substrat zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler elektronischer Leistung liegt: Konzentrieren Sie sich auf die Verwendung hochreiner Vorläufer und ein sauberes Wachstumssystem, gefolgt von einem Glühen nach dem Wachstum, um eingeschlossene Verunreinigungen und Punktdefekte im Film zu minimieren.

Die Beherrschung des Zusammenspiels dieser fundamentalen Prinzipien ist der Schlüssel zur zuverlässigen Herstellung von qualitativ hochwertigem h-BN, das auf die nächste Generation von Technologien auf Basis von 2D-Materialien zugeschnitten ist.

Zusammenfassungstabelle:

| Prozessparameter | Wesentliche Details | Auswirkung auf den h-BN-Film |

|---|---|---|

| Temperatur | Bereich von 950-1100°C | Ermöglicht Vorläuferzersetzung und atomare Mobilität für die Gitterbildung |

| Vorläuferstoffe | Ammoniakboran, Diboran, Ammoniak | Beeinflusst die Abscheidungsrate, Reinheit und Kristallqualität |

| Katalysator | Kupferfolie | Ermöglicht das Knacken der Vorläufer und die Anordnung des hexagonalen Gitters |

| Druck | Niederdruck (LPCVD) bevorzugt | Verbessert die Gleichmäßigkeit durch Erhöhung der mittleren freien Weglänge des Gases |

| Trägergas | Argon oder Wasserstoff | Wasserstoff reinigt den Katalysator und beeinflusst die Wachstumsdynamik sowie die Defektreduzierung |

Bereit, Ihre h-BN-Filmsynthese zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die Forschung an 2D-Materialien zugeschnitten sind. Unsere Produktlinie, einschließlich Rohr-Öfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für Wafer-Maß-Uniformität, Einkristallwachstum oder elektronische Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre CVD-Prozesse optimieren und Ihre Innovationen beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene