Letztendlich sind Chemical Vapor Deposition (CVD)-Rohröfen keine Standardprodukte, sondern hochmodulare Systeme. Die primären Anpassungsoptionen drehen sich um drei Kernbereiche: das Gaszuführungssystem zur Steuerung der Vorläuferchemikalien, das Vakuumsystem zur Steuerung der Prozessumgebung und die Software zur Automatisierung und Überwachung des Abscheidungsprozesses. Diese Elemente können an die einzigartigen Anforderungen jedes Materialsyntheseprojekts angepasst werden.

Der Schlüssel zu einem erfolgreichen CVD-Prozess liegt nicht einfach in der Wahl eines Ofens, sondern in der Konstruktion eines kompletten Systems. Jede Anpassung, von der Art des Gasflussreglers bis zum Vakuumgrad, ist eine kritische Variable, die die Qualität, Gleichmäßigkeit und Eigenschaften Ihres Endmaterials direkt bestimmt.

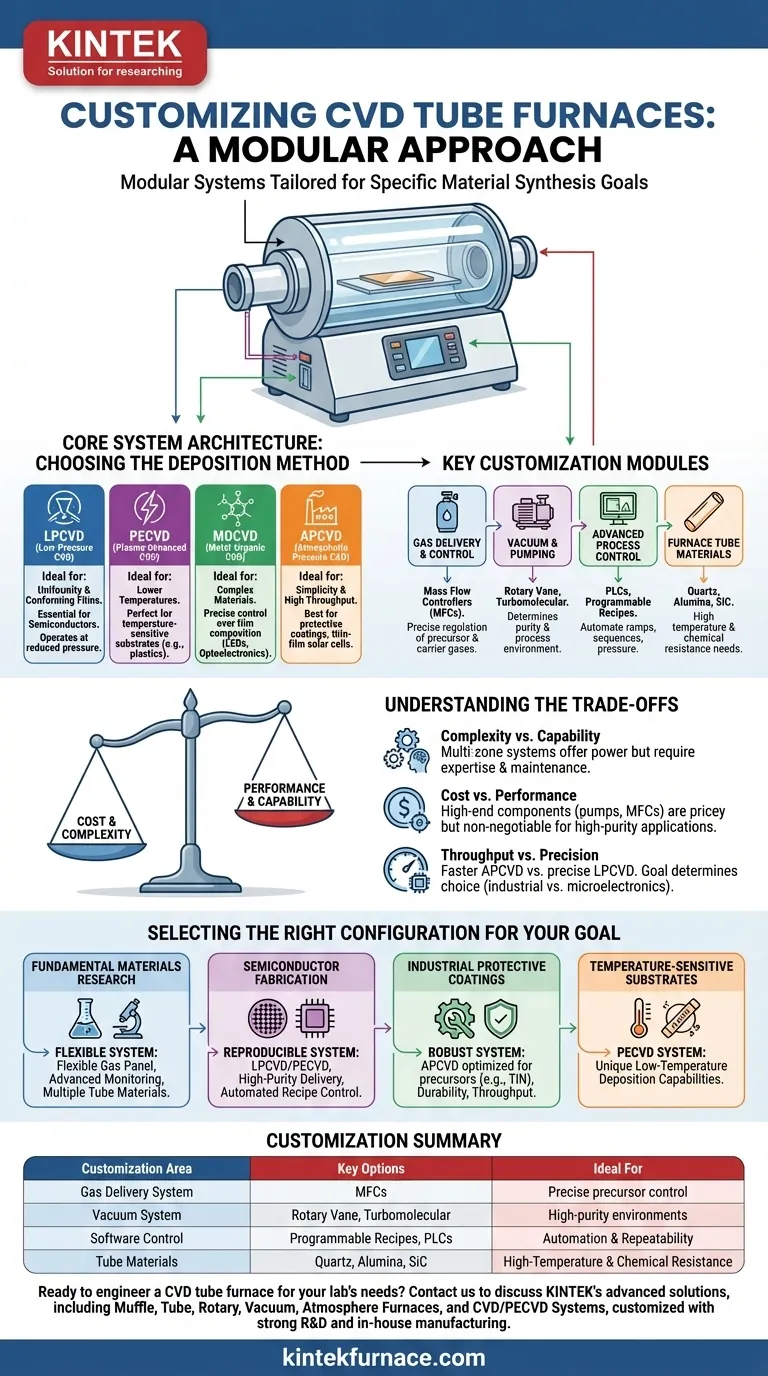

Kernsystemarchitektur: Wahl der Abscheidungsmethode

Bevor Sie einzelne Komponenten auswählen, ist Ihre grundlegendste Wahl die Art des CVD-Prozesses, den Sie durchführen möchten. Diese Entscheidung bestimmt das Kerndesign und die Betriebsparameter des Ofens.

Niederdruck-CVD (LPCVD) für Gleichmäßigkeit

LPCVD arbeitet bei reduziertem Druck, was die mittlere freie Weglänge der Gasmoleküle erhöht. Dies führt zu einer hochgradig gleichmäßigen und konformen Filmabscheidung auf komplexen Oberflächen, was für die Halbleiterfertigung unerlässlich ist.

Plasma-Enhanced CVD (PECVD) für niedrigere Temperaturen

PECVD verwendet ein Plasma, um die Vorläufergase zu energetisieren, wodurch die Abscheidung bei deutlich niedrigeren Temperaturen als bei anderen CVD-Methoden erfolgen kann. Dies macht es ideal für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Kunststoffen oder bestimmten elektronischen Komponenten.

Metallorganisches CVD (MOCVD) für komplexe Materialien

MOCVD verwendet metallorganische Verbindungen als Vorläufer. Diese Technik bietet eine präzise Kontrolle über die Filmzusammensetzung und ist der Industriestandard für die Herstellung von Hochleistungs-LEDs, Laserdioden und anderen optoelektronischen Geräten.

Atmosphärischer Druck-CVD (APCVD) für Einfachheit

APCVD, das bei normalem atmosphärischem Druck arbeitet, ist eine einfachere Methode mit höherem Durchsatz. Während die Filmgleichmäßigkeit niedriger sein kann als bei LPCVD, ist sie hochwirksam für Anwendungen wie die Abscheidung von Schutzschichten oder die Herstellung von Dünnschicht-Solarzellen, bei denen der Maßstab Priorität hat.

Wesentliche Anpassungsmodule

Sobald die Kernarchitektur festgelegt ist, können Sie das System mit spezifischen Modulen anpassen, um eine präzise Kontrolle über Ihren Prozess zu erhalten.

Gaszufuhr- und Steuerungssysteme

Dies ist wohl der kritischste Bereich der Anpassung. Der Gasschrank und die Zuleitungen sind mit Massenflussreglern (MFCs) konfiguriert, um die Flussrate jedes Vorläufer-, Träger- und Spülgases präzise zu regeln. Diese Kontrolle ist unerlässlich für die Steuerung der Reaktionsstöchiometrie und der Abscheidungsrate.

Vakuum- und Pumpsysteme

Das Vakuumsystem bestimmt die Reinheit Ihrer Prozessumgebung. Eine einfache Drehschieberpumpe erzeugt ein Grobvakuum, das für einige APCVD- oder LPCVD-Prozesse geeignet ist. Für hochreine Anwendungen wird dies mit einer Turbomolekular- oder Diffusionspumpe kombiniert, um ein Hochvakuum zu erreichen und die Kontamination durch atmosphärische Restgase zu minimieren.

Erweiterte Prozesskontrolle

Moderne CVD-Systeme sind mit speicherprogrammierbaren Steuerungen (SPS) und Computerschnittstellen ausgestattet. Dies ermöglicht programmierbare Rezepte, die Temperaturrampen, Gasflusssequenzen und Druckänderungen automatisieren, wodurch die Prozesswiederholbarkeit sichergestellt und die Erstellung komplexer, mehrschichtiger Materialstrukturen ermöglicht wird.

Ofenkammer- und Rohrmaterialien

Das Prozessrohr selbst ist eine anpassbare Komponente. Quarz ist wegen seiner hohen Reinheit und Transparenz weit verbreitet, aber für sehr hohe Temperaturen oder Prozesse mit bestimmten Chemikalien werden Materialien wie Aluminiumoxid oder Siliziumkarbid (SiC) für ihre überlegene thermische Stabilität und chemische Beständigkeit benötigt.

Die Kompromisse verstehen

Die Anpassung eines CVD-Systems ist ein Balanceakt. Jede Entscheidung beinhaltet Kompromisse, die sich auf Kosten, Komplexität und Leistungsfähigkeit auswirken.

Komplexität vs. Leistungsfähigkeit

Ein Mehrzonenofen mit einem fortschrittlichen PECVD-Generator und einem hochreinen MOCVD-Gasschrank bietet eine immense Leistungsfähigkeit. Er erfordert jedoch auch erhebliches Fachwissen des Bedieners, eine strenge Wartung und komplexe Sicherheitsprotokolle.

Kosten vs. Leistung

High-End-Komponenten wirken sich direkt auf den Preis aus. Eine Hochvakuum-Turbomolekularpumpe und hochpräzise Massenflussregler können um ein Vielfaches mehr kosten als ihre einfachen Gegenstücke, sind aber für die Erzielung der Reinheit und Gleichmäßigkeit, die in Halbleiter- oder F&E-Anwendungen erforderlich sind, unerlässlich.

Durchsatz vs. Präzision

Ein APCVD-System kann Wafer schneller verarbeiten, aber ein LPCVD-System liefert die überlegene Filmkonformität, die für die Mikroelektronik benötigt wird. Die richtige Wahl hängt ausschließlich davon ab, ob Ihr Ziel der industrielle Maßstab oder die Präzision auf Geräteebene ist.

Auswahl der richtigen Konfiguration für Ihr Ziel

Ihre Anwendung sollte der alleinige Treiber Ihrer Anpassungsentscheidungen sein.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung von Materialien liegt: Priorisieren Sie eine flexible Gasversorgung, eine fortschrittliche Prozessüberwachung und die Kompatibilität mit mehreren Prozessrohrmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleiterbauelementen liegt: Ein LPCVD- oder PECVD-System mit hochreiner Gasversorgung und vollautomatischer Rezeptsteuerung ist für die Reproduzierbarkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen industrieller Schutzschichten liegt: Ein robustes APCVD-System, das für spezifische Vorläufer wie Titannitrid (TiN) optimiert ist und den Schwerpunkt auf Haltbarkeit und Durchsatz legt, ist die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten liegt: Ein Plasma-Enhanced CVD (PECVD)-System ist die einzig praktikable Option aufgrund seiner einzigartigen Niedertemperatur-Abscheidungsfähigkeiten.

Letztendlich wird ein gut konfigurierter CVD-Ofen zu einem präzisen Instrument, das auf Ihre spezifischen Materialsyntheseziele zugeschnitten ist.

Zusammenfassungstabelle:

| Anpassungsbereich | Wichtige Optionen | Ideal für |

|---|---|---|

| Gaszufuhrsystem | Massenflussregler (MFCs) | Präzise Vorläuferkontrolle für die Stöchiometrie |

| Vakuumsystem | Drehschieber-, Turbomolekularpumpen | Hochreine Umgebungen in LPCVD/PECVD |

| Softwaresteuerung | Programmierbare Rezepte, SPSen | Automatisierung und Wiederholbarkeit in komplexen Prozessen |

| Rohrmaterialien | Quarz, Aluminiumoxid, Siliziumkarbid | Anforderungen an hohe Temperaturen und chemische Beständigkeit |

Bereit, einen CVD-Rohrofen zu entwickeln, der perfekt zu den Anforderungen Ihres Labors passt? Kontaktieren Sie uns noch heute, um zu besprechen, wie die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – mit unserer starken F&E und unseren internen Fertigungskapazitäten angepasst werden können. Wir helfen Ihnen, präzise Kontrolle, verbesserte Effizienz und überragende Materialsyntheseergebnisse zu erzielen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten