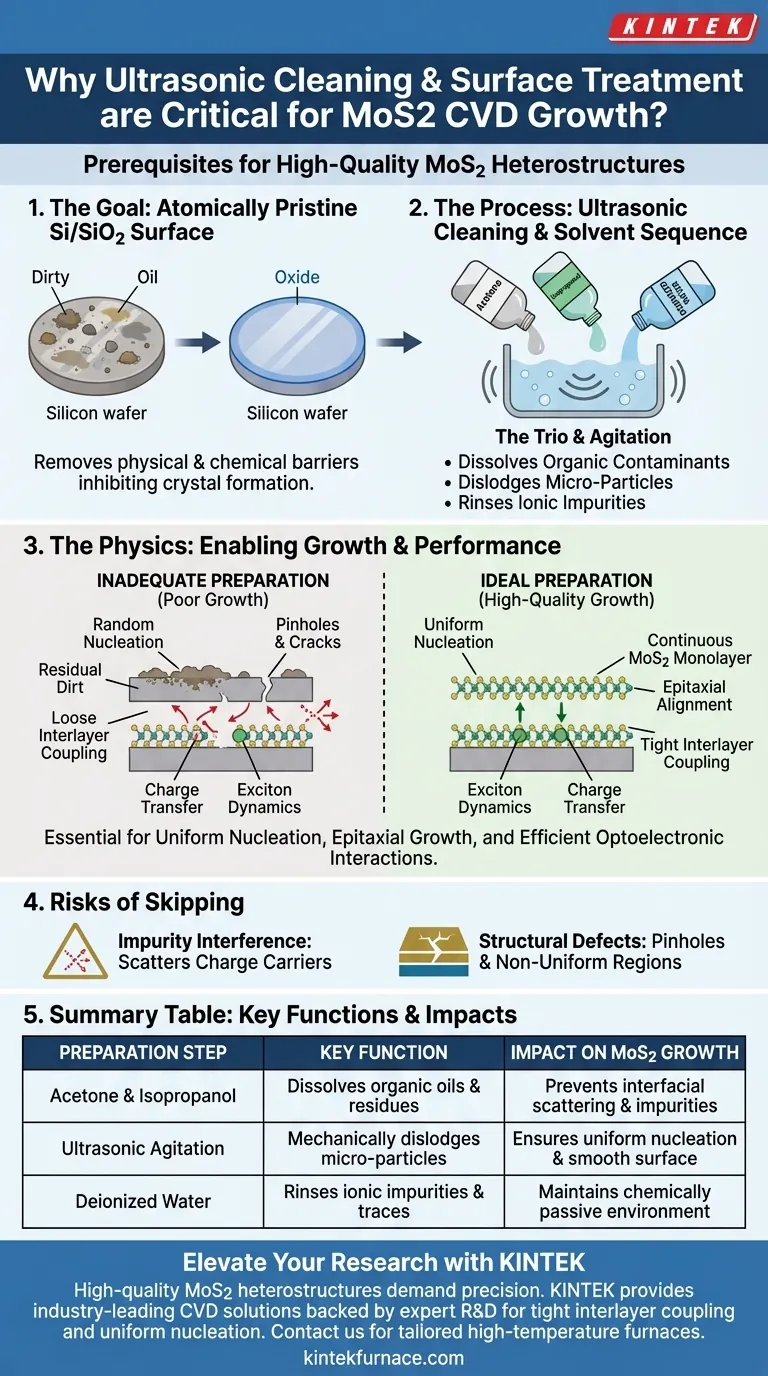

Ultraschallreinigung und Oberflächenbehandlung sind kritische Voraussetzungen für die chemische Gasphasenabscheidung (CVD), da sie die physikalischen und chemischen Barrieren beseitigen, die die Bildung hochwertiger Kristalle behindern. Durch die Verwendung einer spezifischen Abfolge von deionisiertem Wasser, Aceton und Isopropanol schaffen Sie eine ultrareine Si/SiO2-Oberfläche, die für die gleichmäßige Nukleation und das epitaktische Wachstum von Molybdändisulfid (MoS2)-Monolayern unerlässlich ist.

Ein makelloses Substrat ist die Grundlage einer funktionellen Heterostruktur. Ohne gründliche Reinigung stören Verunreinigungen die atomare Grenzfläche und verhindern die für eine effiziente Exzitonendynamik und Ladungsübertragung erforderliche enge interschichtliche Kopplung.

Erreichen einer atomar makellosen Oberfläche

Die Lösungsmittelsequenz

Der Reinigungsprozess umfasst typischerweise ein spezifisches Trio von Lösungsmitteln: Aceton, Isopropanol und deionisiertes Wasser.

Aceton und Isopropanol sind unerlässlich für die Auflösung und Entfernung von organischen Verunreinigungen wie Ölen oder Resten von Fotolack, die von früheren Verarbeitungsschritten zurückgeblieben sind.

Deionisiertes Wasser wird verwendet, um alle verbleibenden Lösungsmittelspuren und ionischen Verunreinigungen abzuspülen.

Die Rolle der Ultraschallbehandlung

Das bloße Einweichen des Substrats reicht oft nicht aus, um hartnäckige Ablagerungen zu lösen.

Ultraschallagitation liefert die mechanische Energie, die benötigt wird, um Mikropartikel von der Substratoberfläche zu lösen.

Dies stellt sicher, dass die Oberfläche vor dem Eintritt in den CVD-Ofen physikalisch glatt und chemisch passiv ist.

Die Physik des Wachstums und der Leistung

Förderung von Nukleation und Epitaxie

Damit MoS2 in einer einzigen, durchgehenden atomaren Schicht wachsen kann, benötigt es ein gleichmäßiges Oberflächenenergieprofil.

Eine saubere Oberfläche ermöglicht eine kontrollierte Nukleation, bei der das atomare Wachstum an spezifischen, gewünschten Punkten beginnt und nicht zufällig auf Schmutzpartikeln.

Darüber hinaus erleichtert die Entfernung von Verunreinigungen das epitaktische Wachstum, wodurch sich das MoS2-Gitter korrekt relativ zum Substrat oder den darunter liegenden Schichten ausrichten kann.

Optimierung der elektronischen Eigenschaften

Die Leistung einer Heterostruktur hängt stark davon ab, wie gut die Schichten miteinander interagieren.

Eine rückstandsfreie Grenzfläche gewährleistet eine enge interschichtliche Kopplung, die die physikalische Nähe ist, die erforderlich ist, damit Schichten elektronisch miteinander "sprechen" können.

Diese Kopplung ist entscheidend für die Erhaltung der intrinsischen Exzitonendynamik (dem Verhalten von Elektron-Loch-Paaren) und für die Ermöglichung einer effizienten Ladungsübertragung zwischen den Schichten.

Risiken unzureichender Vorbereitung

Störwirkung von Verunreinigungen

Wenn der Reinigungsschritt übersprungen oder schlecht durchgeführt wird, lagern sich verbleibende Verunreinigungen in der Grenzfläche ein.

Diese Verunreinigungen wirken als Streuzentren und stören die Bewegung von Ladungsträgern.

Strukturelle Defekte

Verunreinigungen können den Fluss von Vorläufergasen während der CVD physikalisch blockieren.

Dies führt zu Pinholes, Rissen oder ungleichmäßigen Bereichen in der MoS2-Monoschicht, wodurch das Material für hochpräzise Geräteanwendungen ungeeignet wird.

Maximierung des CVD-Erfolgs

Um sicherzustellen, dass Ihre MoS2-Heterostrukturen wie beabsichtigt funktionieren, stimmen Sie Ihr Reinigungsprotokoll auf Ihre spezifischen experimentellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Eine rigorose Entfernung von Mikropartikeln ist erforderlich, um physikalische Defekte zu verhindern und eine gleichmäßige Nukleation und epitaktisches Wachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optoelektronischer Leistung liegt: Eine rigorose Entfernung organischer Verunreinigungen ist erforderlich, um eine enge interschichtliche Kopplung zu gewährleisten und Störungen der Exzitonendynamik zu verhindern.

Der Erfolg Ihres CVD-Prozesses wird bestimmt, bevor der Ofen überhaupt eingeschaltet wird; er beginnt mit der Reinheit Ihres Substrats.

Zusammenfassungstabelle:

| Vorbereitungsschritt | Schlüsselfunktion | Auswirkung auf das MoS2-Wachstum |

|---|---|---|

| Aceton & Isopropanol | Löst organische Öle und Fotolackreste auf | Verhindert Streuung an Grenzflächen & Verunreinigungen |

| Ultraschallagitation | Löst mechanisch Mikropartikel ab | Gewährleistet gleichmäßige Nukleation und glatte Oberfläche |

| Deionisiertes Wasser | Spült ionische Verunreinigungen und Lösungsmittelspuren ab | Erhält eine chemisch passive Umgebung |

| Oberflächenbehandlung | Normalisiert die Oberflächenenergie | Erleichtert epitaktische Ausrichtung & Schichtkopplung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Hochwertige MoS2-Heterostrukturen erfordern Präzision in jeder Phase – von der Substratvorbereitung bis zum endgültigen Wachstumszyklus. KINTEK bietet branchenführende Laborlösungen für anspruchsvolle CVD-, CVD- und Vakuumsysteme. Unsere Ausrüstung wird durch Experten in F&E und Fertigung unterstützt, um sicherzustellen, dass Sie die für die nächste Generation der Optoelektronik erforderliche enge interschichtliche Kopplung und gleichmäßige Nukleation erzielen.

Ob Sie Standard- oder vollständig anpassbare Hochtemperaturöfen für Ihre einzigartigen Forschungsanforderungen benötigen, wir unterstützen Sie gerne bei Ihrem Erfolg.

Bereit, Ihr Dünnschichtwachstum zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Referenzen

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Welche Temperaturspanne haben CVD-Öfen? Von 700°C bis 1950°C für die präzise Materialsynthese

- Welche Temperaturanforderungen gelten für HCVD-Öfen? Erreichen Sie eine präzise thermische Mehrzonenregelung

- Was sind die Hauptkomponenten eines CVD-Systems? Schlüsselkomponenten für präzise Dünnschichtabscheidung

- Warum ist die Passivierung der Oberfläche für CVD-Beschichtungen wichtig? Gewährleistung eines starken, fehlerfreien Schichtwachstums

- Was ist die Basiskonfiguration von CVD-Beschichtungsanlagen? Erschließen Sie hochmoderne Dünnschichtabscheidung

- Welche Arten von Materialien können mit CVD synthetisiert werden? Hochreine Filme für Elektronik und mehr erschließen

- Was sind die Vorteile der chemischen Gasphasenabscheidung? Erzielen Sie überlegene, konforme Schichten für komplexe 3D-Strukturen

- Welche gängigen Anwendungen haben Aluminiumfilme in Halbleiterbauelementen? Entdecken Sie wichtige Anwendungen und Vorteile