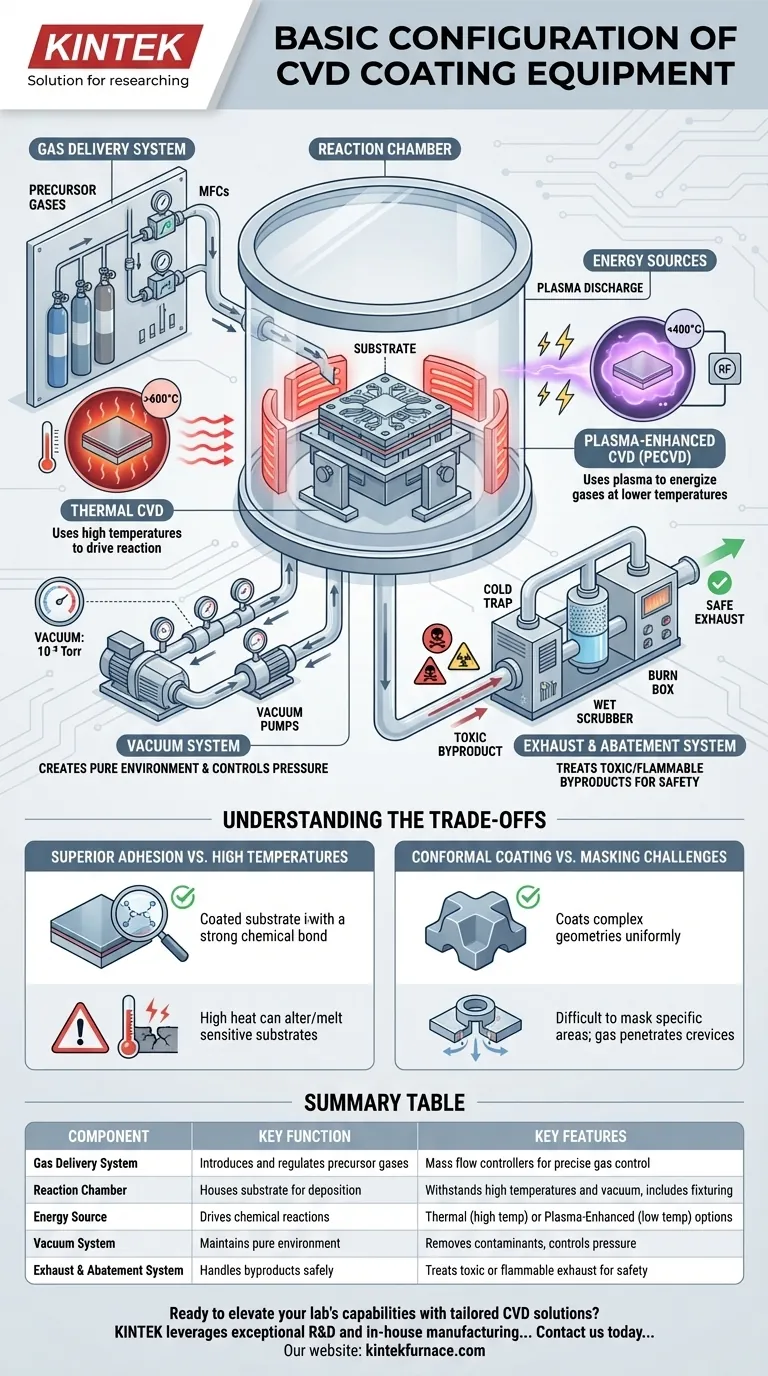

Im Grunde genommen ist jede Anlage zur chemischen Gasphasenabscheidung (CVD) ein hochgradig kontrollierter chemischer Reaktor, der für das Wachstum von Dünnschichten auf einem Substrat konzipiert ist. Die Basiskonfiguration besteht aus einem Gasversorgungssystem zur Einführung reaktiver Vorläuferstoffe, einer Reaktionskammer, in der das Substrat erhitzt oder Plasma ausgesetzt wird, einem Vakuumsystem zur Aufrechterhaltung einer reinen Umgebung und einem Abluftreinigungssystem zur sicheren Handhabung giftiger Nebenprodukte.

Beim Verständnis der Komponenten eines CVD-Systems geht es weniger um die Hardware selbst, sondern vielmehr darum, wie jedes Teil als Stellhebel für die chemische Reaktion an der Oberfläche des Substrats dient. Die Konfiguration ist vollständig darauf ausgelegt, die genauen Bedingungen – Temperatur, Druck und Gaschemie – zu schaffen und aufrechtzuerhalten, die für qualitativ hochwertiges Schichtwachstum erforderlich sind.

Zerlegung des CVD-Systems: Vom Gas zur Schicht

Ein CVD-System funktioniert, indem Vorläufergase über ein Substrat in einer kontrollierten Umgebung geleitet werden, wobei eine Energiequelle eine chemische Reaktion antreibt, die eine feste Schicht abscheidet. Jede Komponente der Ausrüstung spielt eine entscheidende Rolle bei der Steuerung dieses Prozessflusses.

Das Gasversorgungssystem: Die Quelle der Reaktion

Der Prozess beginnt mit einem oder mehreren Vorläufergasen, die die Elemente enthalten, die abgeschieden werden sollen.

Dieses System verwendet Massendurchflussregler (MFCs), um die Menge jedes Gases, das in die Kammer eintritt, präzise zu regulieren. Diese Steuerung ist grundlegend für die Erzielung der korrekten Schichtchemie und Wachstumsrate.

Die Reaktionskammer: Das Herzstück des Prozesses

Die Reaktionskammer ist das abgedichtete Gefäß, in dem die Abscheidung stattfindet. Sie ist so konstruiert, dass sie hohen Temperaturen und Vakuumzuständen standhält.

Im Inneren der Kammer wird das Substrat durch spezielle Vorrichtungen (Fixturing) gehalten. Eine geeignete Vorrichtung ist entscheidend, um eine gleichmäßige Erwärmung und einen gleichmäßigen Gasfluss über das Bauteil zu gewährleisten, was zu einer konsistenten Beschichtungsabdeckung führt und Schäden verhindert.

Die Energiequelle: Antrieb der chemischen Reaktion

CVD-Reaktionen benötigen Energie, um abzulaufen. Diese wird typischerweise auf eine von zwei Arten bereitgestellt.

Thermische CVD verwendet Widerstandsheizelemente oder Lampen, um das Substrat auf hohe Temperaturen (oft >600°C) zu erhitzen, wodurch die Moleküle des Vorläufergases die Energie erhalten, die sie für die Reaktion auf der Oberfläche benötigen.

Die plasmagestützte chemische Gasphasenabscheidung (PECVD) verwendet ein elektrisches Feld, um ein Plasma in der Kammer zu erzeugen. Dieses Plasma regt die Vorläufergase an, wodurch die Reaktion bei viel niedrigeren Temperaturen stattfinden kann.

Das Vakuumsystem: Schaffung der idealen Umgebung

Fast alle CVD-Prozesse werden unter Vakuum durchgeführt. Ein Pumpsystem entfernt Luft und andere Verunreinigungen aus der Kammer, bevor die Vorläufergase eingeführt werden.

Diese Vakuumumgebung erfüllt zwei Zwecke: Sie verhindert unerwünschte Reaktionen mit atmosphärischen Gasen (wie Sauerstoff und Stickstoff) und ermöglicht eine präzise Kontrolle des Prozessdrucks.

Das Abluft- und Reinigungssystem: Gewährleistung der Sicherheit

Die unverbrauchten Vorläufergase und chemischen Nebenprodukte der Reaktion werden aus der Kammer abgeführt.

Diese Nebenprodukte sind oft giftig, brennbar oder umweltschädlich. Ein Reinigungssystem, wie eine Kaltfalle, ein Nasswäscher oder eine chemische Verbrennungsbox, ist unerlässlich, um diesen Abgasstrom vor der Freisetzung zu behandeln und so die Sicherheit des Bedieners und die Einhaltung von Umweltvorschriften zu gewährleisten.

Verständnis der Kompromisse und Prozessrealitäten

Die Konfiguration der CVD-Ausrüstung führt direkt zu ihren Hauptvorteilen und Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entscheidung, ob sie die richtige Technologie für Ihre Anwendung ist.

Überlegene Haftung gegenüber hohen Temperaturen

CVD erzeugt eine echte chemische Bindung zwischen der Beschichtung und dem Substrat, was im Vergleich zu Sichtlinienprozessen wie PVD zu einer überlegenen Haftung führt.

Die hohen Temperaturen, die für die meisten thermischen CVD-Prozesse erforderlich sind, schränken jedoch die Arten von Substratmaterialien ein, die beschichtet werden können. Die Hitze kann die Eigenschaften von Materialien wie Kunststoffen, Aluminium oder bestimmten Stählen verändern oder diese sogar zum Schmelzen bringen.

Konforme Beschichtung gegenüber Maskierungsproblemen

Da der Prozess auf einer chemischen Gasreaktion basiert, ist CVD nicht auf die Sichtlinie beschränkt. Es kann komplexe 3D-Formen und Innenflächen mit einer gleichmäßigen, konformen Schicht beschichten.

Der Nachteil dieser hervorragenden Konformität ist, dass es sehr schwierig ist, bestimmte Bereiche eines Teils zu maskieren, die nicht beschichtet werden sollen. Das reaktive Gas findet seinen Weg in jeden unversiegelten Spalt.

Die entscheidende Rolle der Oberflächenvorbereitung

Die Qualität der chemischen Bindung hängt von einer perfekt sauberen Oberfläche ab. Alle Verunreinigungen, wie Öle oder Oxide, müssen vor dem Eintritt in die Beschichtungskammer rigoros vom Substrat entfernt werden.

Dieser Vorbehandlungsschritt ist ein entscheidender Teil des Gesamtprozesses, den die Ausrüstung und die Vorrichtungen unterstützen müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Aspekte der CVD-Ausrüstungskonfiguration am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Die Nicht-Sichtlinien-Natur eines CVD-Reaktors ist ideal, aber Sie müssen sicherstellen, dass Ihr Substratmaterial der Prozesstemperatur des Systems standhält.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Polymere oder bestimmte Legierungen) liegt: Eine Standard-Thermalkonfiguration ist ungeeignet; Sie müssen ein plasmaunterstütztes (PECVD) System spezifizieren, das für den Betrieb bei niedrigen Temperaturen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit und der Einhaltung von Umweltvorschriften liegt: Das Abluft- und Reinigungssystem ist ein nicht verhandelbarer Teil der Konfiguration, der erhebliche Planung und Investitionen erfordert, um gefährliche Nebenprodukte effektiv zu handhaben.

Indem Sie verstehen, wie jede Komponente dem zugrunde liegenden chemischen Prozess dient, können Sie die CVD-Technologie für Ihre Bedürfnisse effektiver spezifizieren, betreiben oder bewerten.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Hauptmerkmale |

|---|---|---|

| Gasversorgungssystem | Einführung und Regulierung von Vorläufergasen | Massendurchflussregler für präzise Gassteuerung |

| Reaktionskammer | Beherbergung des Substrats für die Abscheidung | Hält hohen Temperaturen und Vakuum stand, einschließlich Vorrichtungen |

| Energiequelle | Antrieb chemischer Reaktionen | Thermische (hohe Temp.) oder plasmaunterstützte (niedrige Temp.) Optionen |

| Vakuumsystem | Aufrechterhaltung einer reinen Umgebung | Entfernt Verunreinigungen, steuert den Druck |

| Abluft- & Reinigungssystem | Sichere Handhabung von Nebenprodukten | Behandelt toxische oder brennbare Abluft zur Sicherheit |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten CVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Anlagen, anzubieten. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen, unabhängig davon, ob Sie komplexe Geometrien oder temperaturempfindliche Materialien beschichten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Forschung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl