Die kritische Anforderung für Reaktionsöfen in der Hybrid-Chemical-Vapor-Deposition (HCVD) ist die Implementierung einer Mehrzonen-, unabhängigen und präzisen Temperaturregelung. Diese thermische Architektur ermöglicht es dem System, innerhalb einer einzigen Prozesskammer unterschiedliche Heizumgebungen aufrechtzuerhalten. Insbesondere ermöglicht sie die strikte Trennung der Verdampfungstemperatur, die für metallhalogenidische Vorläufermaterialien erforderlich ist, von der Abscheidetemperatur, die für das Substrat notwendig ist.

Der Erfolg von HCVD hängt von der Entkopplung des thermischen Managements der Ausgangsmaterialien vom Zielsubstrat ab. Durch die Nutzung der Mehrzonenregelung stellen Sie sicher, dass die dampfförmigen Vorläufermaterialien nur unter bestimmten Bedingungen reagieren, was Ihnen eine präzise Kontrolle über die Dicke und die chemische Zusammensetzung (Stöchiometrie) des Films ermöglicht.

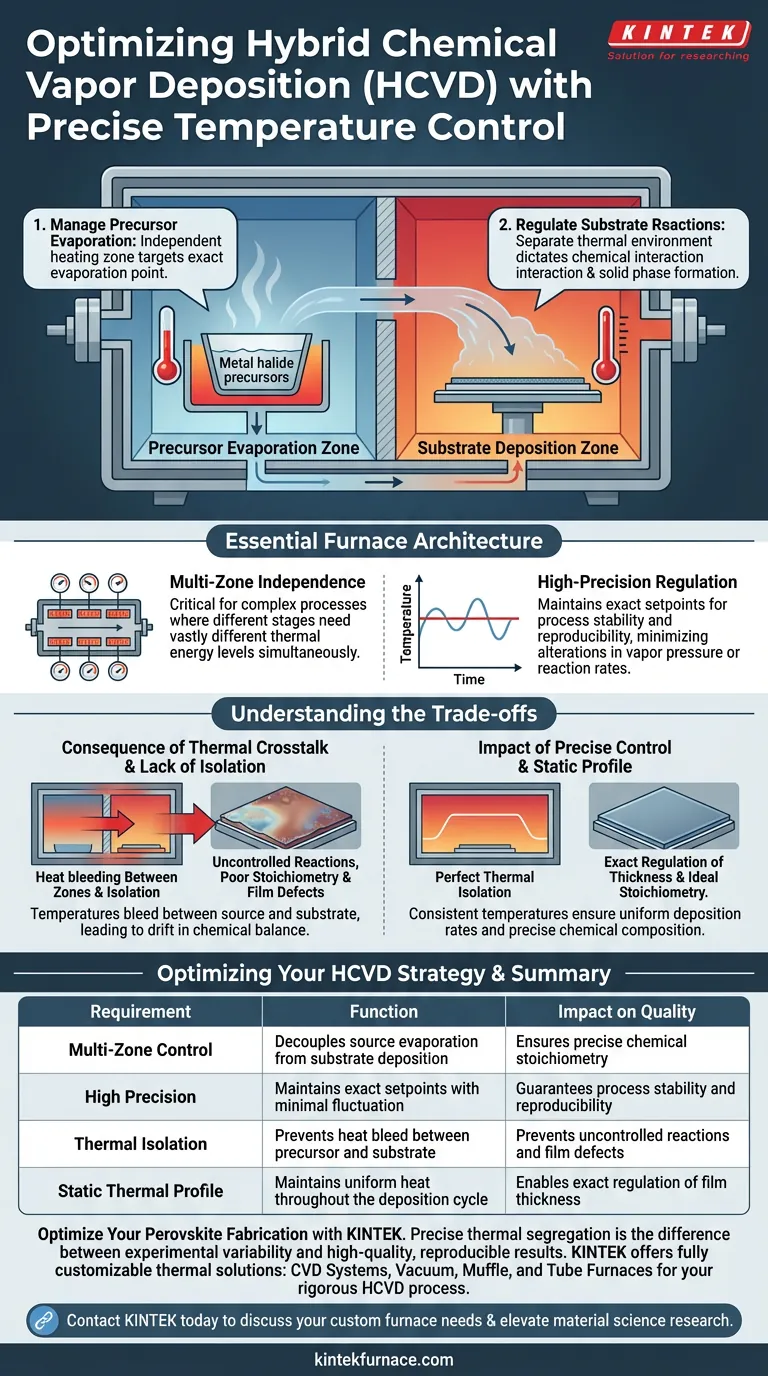

Wesentliche Ofenarchitektur

Mehrzonen-Unabhängigkeit

Der Reaktionsrohrofen darf nicht als einzelner thermischer Block betrieben werden. Er benötigt mehrere Heizzonen, die einzeln gesteuert werden können.

Diese Unabhängigkeit ist das grundlegende Merkmal, das es dem System ermöglicht, komplexe chemische Prozesse zu unterstützen, bei denen verschiedene Stufen gleichzeitig sehr unterschiedliche thermische Energieniveaus erfordern.

Hochpräzise Regelung

Allgemeine Heizfähigkeiten sind für HCVD nicht ausreichend; der Prozess erfordert präzises thermisches Management.

Temperaturschwankungen können den Dampfdruck oder die Reaktionsraten verändern. Daher muss der Ofen exakte Sollwerte einhalten, um sicherzustellen, dass der Prozess stabil und reproduzierbar bleibt.

Steuerung des Abscheideprozesses

Verwaltung der Vorläuferverdampfung

Metallhalogenidische Vorläufermaterialien müssen auf einen bestimmten Punkt erhitzt werden, um effektiv in die Dampfphase überzugehen.

Eine unabhängige Heizzone ermöglicht es Ihnen, diese exakte Verdampfungstemperatur anzusteuern, ohne den Rest der Kammer zu beeinflussen. Dies gewährleistet eine gleichmäßige Dampfzufuhr, ohne das Material thermisch abzubauen, bevor es das Substrat erreicht.

Regulierung der Substrat-Reaktionen

Das Substrat benötigt eine separate, kontrollierte thermische Umgebung, um die richtigen chemischen Reaktionen zu ermöglichen.

Durch die Aufrechterhaltung einer separaten Abscheidetemperatur bestimmen Sie, wie die dampfförmigen Vorläufermaterialien bei Kontakt interagieren. Diese Kontrolle ist entscheidend für die Steuerung der Bildung der festen Phase auf der Substratoberfläche.

Verständnis der Kompromisse

Die Folge von thermischer Übersprechung

Wenn einem Ofen die ausreichende Zonenisolation fehlt, können Temperaturen zwischen Quelle und Substrat überschwappen.

Dieser Mangel an Trennung führt zu unkontrollierten chemischen Reaktionen. Folglich wird die Stöchiometrie – das präzise chemische Gleichgewicht des Endmaterials – wahrscheinlich außerhalb der Zielspezifikationen abweichen.

Auswirkungen auf die Film-Gleichmäßigkeit

Präzise Kontrolle betrifft nicht nur die chemische Zusammensetzung, sondern ist auch die primäre Variable für physikalische Abmessungen.

Inkonsistente Temperaturen führen zu variablen Abscheideraten. Um eine exakte Regulierung der Dicke bei Perowskit-Dünnschichten zu erreichen, muss das thermische Profil während des gesamten Abscheidezyklus statisch bleiben.

Optimierung Ihrer HCVD-Strategie

Um hochwertige Perowskit-Filme zu erzielen, stimmen Sie Ihre Ausrüstungskapazitäten auf Ihre spezifischen Abscheideziele ab.

- Wenn Ihr Hauptaugenmerk auf präziser Filmdicke liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile, unabhängige thermische Umgebung für das Substrat aufrechterhält, um die Abscheiderate streng zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf idealer Stöchiometrie liegt: Priorisieren Sie die Präzision der Vorläuferzone, um sicherzustellen, dass die Verdampfungsrate den chemischen Anforderungen der Reaktion entspricht.

Präzise thermische Trennung ist der entscheidende Faktor für den Übergang von experimenteller Variabilität zu reproduzierbarer, hochwertiger HCVD-Fertigung.

Zusammenfassungstabelle:

| Anforderung | Funktion | Auswirkung auf die Qualität |

|---|---|---|

| Mehrzonenregelung | Entkoppelt die Verdampfung der Quelle von der Abscheidung auf dem Substrat | Gewährleistet präzise chemische Stöchiometrie |

| Hohe Präzision | Hält exakte Sollwerte mit minimalen Schwankungen ein | Garantiert Prozessstabilität und Reproduzierbarkeit |

| Thermische Isolation | Verhindert Wärmeüberschwappen zwischen Vorläufer und Substrat | Verhindert unkontrollierte Reaktionen und Filmfehler |

| Statisches thermisches Profil | Hält während des gesamten Abscheidezyklus eine gleichmäßige Wärme aufrecht | Ermöglicht exakte Regulierung der Filmdicke |

Optimieren Sie Ihre Perowskit-Fertigung mit KINTEK

Präzise thermische Trennung ist der Unterschied zwischen experimenteller Variabilität und hochwertigen, reproduzierbaren Ergebnissen. KINTEK bietet branchenführende thermische Lösungen, unterstützt durch F&E-Expertise und Präzisionsfertigung.

Ob Sie spezielle CVD-Systeme, Vakuum-, Muffel- oder Rohröfen benötigen, unsere Ausrüstung ist vollständig anpassbar, um die strengen Mehrzonenanforderungen Ihres Hybrid-Chemical-Vapor-Deposition (HCVD)-Prozesses zu erfüllen.

Bereit, Ihre Materialwissenschaftsforschung aufzuwerten? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und sicherzustellen, dass Ihr Labor für die nächste Generation der Dünnschichtinnovation gerüstet ist.

Visuelle Anleitung

Referenzen

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die verschiedenen Arten der chemischen Gasphasenabscheidung? Ein Leitfaden zur Auswahl des richtigen CVD-Verfahrens

- Wie wird CVD in der Luft- und Raumfahrtindustrie eingesetzt? Verbessern Sie die Motorleistung mit Schutzbeschichtungen

- Welche spezifischen Dünnschichten können CVD-Öfen herstellen? Entdecken Sie vielseitige Filme für Elektronik und Beschichtungen

- Wie wird CVD zur Beschichtung von Glas eingesetzt? Erreichen Sie dauerhafte, großvolumige Glasbeschichtungen

- Wie erfolgt die Abscheidung auf dem Substrat bei CVD? Meistern Sie das Wachstum dünner Schichten mit präziser Kontrolle

- Was sind die technischen Vorteile der Verwendung eines LPCVD-Systems für WS2-MoS2? Erzielung atomar nahtloser Präzision

- Was ist ein CVD-Ofen und was ist seine Hauptfunktion? Entdecken Sie die Präzisions-Dünnschichtabscheidung

- Was sind die Hauptnachteile der Chemischen Gasphasenabscheidung (CVD)? Hohe Kosten, komplexe Steuerung und Sicherheitsrisiken