In der Luft- und Raumfahrtindustrie wird die chemische Gasphasenabscheidung (CVD) hauptsächlich eingesetzt, um hochbeständige Schutzschichten auf kritische Komponenten aufzubringen, insbesondere auf diejenigen in den heißen Bereichen von Düsentriebwerken. Diese technisch ausgereiften Dünnschichten dienen als Schutzschild gegen extreme Temperaturen, Oxidation und Korrosion, was die Leistung, Sicherheit und Betriebsdauer des Flugzeugs direkt verbessert.

Die größte Herausforderung im Luft- und Raumfahrtantrieb ist das Management extremer Umgebungsbedingungen. CVD ist nicht nur ein Fertigungsschritt; es ist eine entscheidende Basistechnologie, die es Triebwerkskomponenten ermöglicht, Bedingungen zu überstehen, die sie sonst schnell verschlechtern und zum Ausfall bringen würden.

Warum die Luft- und Raumfahrt fortschrittliche Beschichtungen verlangt

Die Umgebung im Inneren eines modernen Düsentriebwerks ist eine der feindseligsten, die man sich vorstellen kann. Komponenten wie Turbinenschaufeln und Leitschaufeln sind immensen physikalischen Belastungen, Temperaturen, die den Schmelzpunkt ihrer Basismetalllegierungen übersteigen können, und einem konstanten Beschuss durch korrosive Hochgeschwindigkeitsgase ausgesetzt.

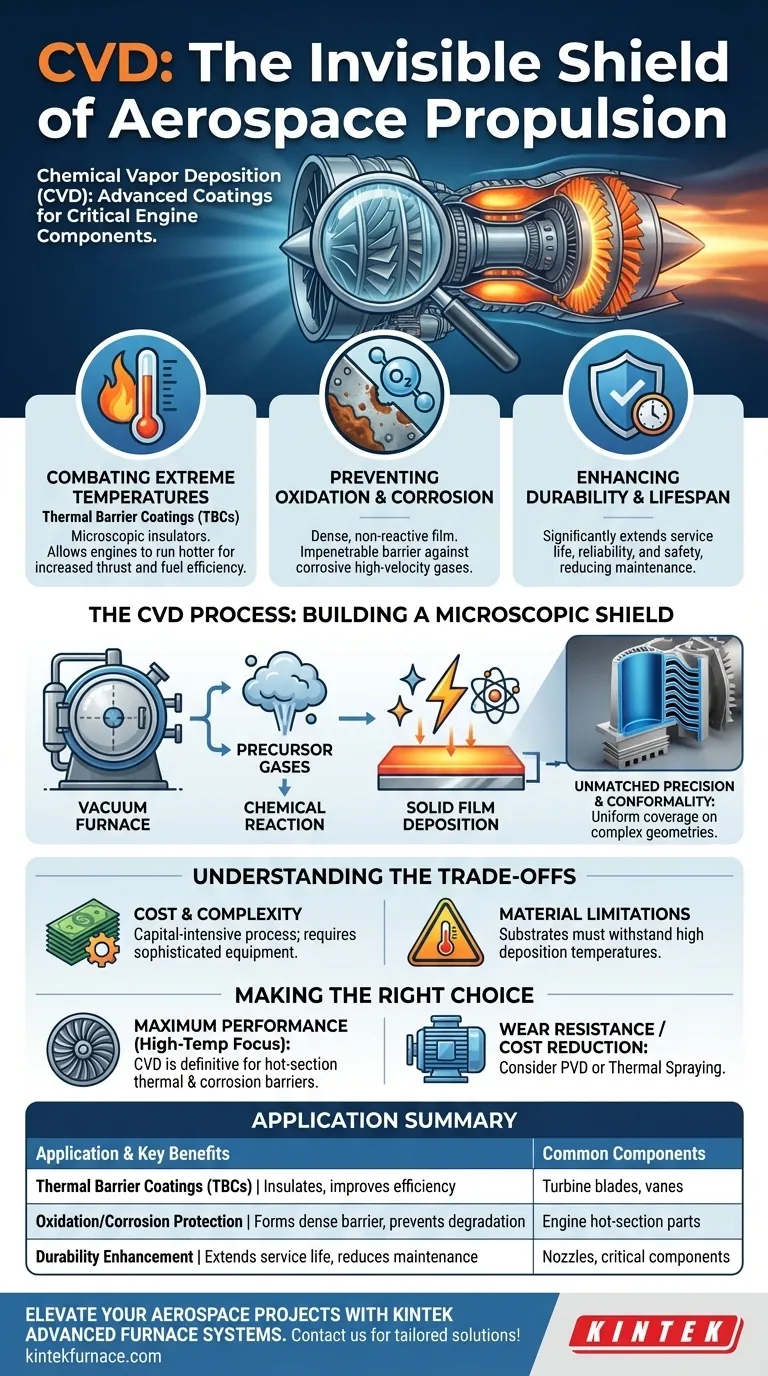

Bekämpfung extremer Temperaturen

CVD wird zur Herstellung von Wärmedämmschichten (TBCs) verwendet. Dies sind dünne Schichten aus Keramikmaterial, die eine sehr geringe Wärmeleitfähigkeit aufweisen.

Diese Beschichtung wirkt wie ein mikroskopischer Isolator und hält die darunter liegende Superlegierungskomponente auf einer beherrschbaren Temperatur, selbst wenn die Oberfläche extremer Hitze ausgesetzt ist. Dies ermöglicht es Triebwerken, heißer zu laufen, was den Schub und die Treibstoffeffizienz erhöht.

Verhinderung von Oxidation und Korrosion

Bei hohen Temperaturen greifen Sauerstoff und andere Elemente im heißen Gasstrom Metalloberflächen aggressiv an, ein Prozess, der als Hochtemperaturkorrosion und -oxidation bekannt ist.

CVD scheidet einen dichten, nicht reaktiven Film ab, der eine undurchdringliche Barriere zwischen der Superlegierung und diesen korrosiven Gasen bildet. Dieser Schutz ist unerlässlich, um zu verhindern, dass die Komponente während des Betriebs buchstäblich zerfressen wird.

Verbesserung der Haltbarkeit und Lebensdauer der Komponenten

Indem CVD-Beschichtungen Komponenten sowohl vor thermischen als auch chemischen Angriffen schützen, verlängern sie deren Lebensdauer erheblich. Dies führt zu längeren Intervallen zwischen Motorüberholungen, geringeren Wartungskosten und einer deutlichen Steigerung der Gesamtzuverlässigkeit und Sicherheit.

Der CVD-Prozess: Aufbau eines mikroskopischen Schutzschildes

Das Verständnis, wie diese Beschichtungen aufgetragen werden, zeigt, warum der Prozess für die komplexen Geometrien in Luft- und Raumfahrtteilen so effektiv ist.

Von Gas zu Feststoff

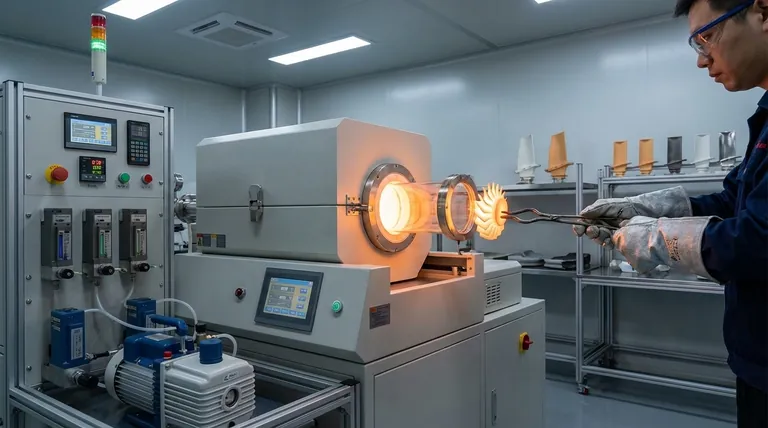

Vereinfacht ausgedrückt ist CVD wie das Lackieren mit einem Dampf. Die zu beschichtende Komponente wird in einen versiegelten, Hochtemperatur-Vakuumofen gelegt.

Anschließend werden spezifische Precursor-Gase in die Kammer geleitet. Wenn diese Gase mit der heißen Oberfläche der Komponente in Kontakt kommen, reagieren und zersetzen sie sich, wobei ein dünner, fester Film des gewünschten Materials zurückbleibt.

Unübertroffene Präzision und Konformität

Ein wesentlicher Vorteil von CVD ist seine Konformität. Da die Beschichtung Atom für Atom aus einer Gasphase aufgebaut wird, kann sie hochkomplexe Formen, einschließlich der komplizierten internen Kühlkanäle einer Turbinenschaufel, gleichmäßig bedecken.

Dies gewährleistet einen vollständigen, nahtlosen Schutz ohne Lücken oder Schwachstellen, eine Leistung, die mit Sichtlinienprozessen wie dem Sprühen schwer zu erreichen ist.

Verständnis der Kompromisse

Obwohl unglaublich effektiv, ist CVD ein spezialisiertes Verfahren mit spezifischen Überlegungen. Es ist keine Universallösung für alle Beschichtungsbedürfnisse.

Kosten und Komplexität

CVD ist ein kapitalintensiver Prozess, der hochentwickelte Vakuumöfen, präzise Gaszuführungssysteme und eine hochkontrollierte Umgebung erfordert. Dies macht ihn teurer als einige alternative Beschichtungsmethoden.

Materialbeschränkungen

Der CVD-Prozess selbst beinhaltet sehr hohe Temperaturen. Die zu beschichtende Komponente (das Substrat) muss in der Lage sein, die Abscheidungstemperatur ohne Beschädigung oder Verlust ihrer eigenen technischen Eigenschaften zu widerstehen.

Unterscheidung von anderen Industrien

Während der grundlegende Prozess derselbe ist, unterscheidet sich die Anwendung von CVD in der Luft- und Raumfahrt von ihrer Verwendung in der Elektronik oder Solarindustrie. In der Luft- und Raumfahrt besteht das Ziel in thermostrukturellem Schutz unter Verwendung robuster Keramikmaterialien. In der Elektronik liegt der Schwerpunkt auf der Herstellung hochreiner, elektrisch aktiver Halbleiterschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von CVD ist eine strategische Entscheidung, die von den spezifischen Leistungsanforderungen einer Komponente abhängt.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Sicherheit in einer Hochtemperaturumgebung liegt: CVD ist die definitive Wahl für das Aufbringen von Wärme- und Korrosionsbarrieren auf kritische Heißbereichskomponenten wie Turbinenschaufeln und Düsen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit kühlerer Komponenten oder Kostensenkung liegt: Andere Verfahren wie die physikalische Gasphasenabscheidung (PVD) oder das thermische Spritzen können besser geeignete und kostengünstigere Alternativen sein.

Letztendlich ist CVD eine Eckpfeilertechnologie, die Ingenieuren ermöglicht, die Grenzen der Antriebs- und Luft- und Raumfahrtmaterialwissenschaft zu erweitern.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Vorteile | Gängige Komponenten |

|---|---|---|

| Wärmedämmschichten (TBCs) | Isoliert gegen extreme Hitze, verbessert die Kraftstoffeffizienz | Turbinenschaufeln, Leitschaufeln |

| Oxidations-/Korrosionsschutz | Bildet dichte Barriere, verhindert Materialabbau | Heißbereichsteile von Triebwerken |

| Haltbarkeitsverbesserung | Verlängert die Lebensdauer, reduziert Wartungskosten | Düsen, andere kritische Komponenten |

Bereit, Ihre Luft- und Raumfahrt- oder Laborprojekte mit fortschrittlichen Hochtemperaturlösungen zu optimieren? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren maßgeschneiderte Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung und Zuverlässigkeit Ihrer Komponenten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten