Im Kern ist ein Chemical Vapor Deposition (CVD)-Ofen ein hochspezialisiertes Hochtemperatursystem, das für eine einzige Hauptfunktion entwickelt wurde: die Herstellung eines festen, ultradünnen Materialfilms auf der Oberfläche eines Substrats. Dies wird nicht durch Schmelzen oder Sprühen erreicht, sondern durch das Einleiten sorgfältig ausgewählter Gase, sogenannter Präkursoren, in eine kontrollierte Kammer. Die intensive Hitze des Ofens löst dann eine chemische Reaktion aus, wodurch diese Gase zersetzt werden und sich eine gleichmäßige, hochreine feste Schicht auf dem Zielobjekt ablagern.

Ein CVD-Ofen sollte nicht als einfacher Ofen betrachtet werden. Es ist ein Präzisionsinstrument, das es Ingenieuren und Wissenschaftlern ermöglicht, Materialien aus der Dampfphase atomweise aufzubauen, wodurch eine präzise Kontrolle über die Dicke, Reinheit und Struktur eines Films ermöglicht wird.

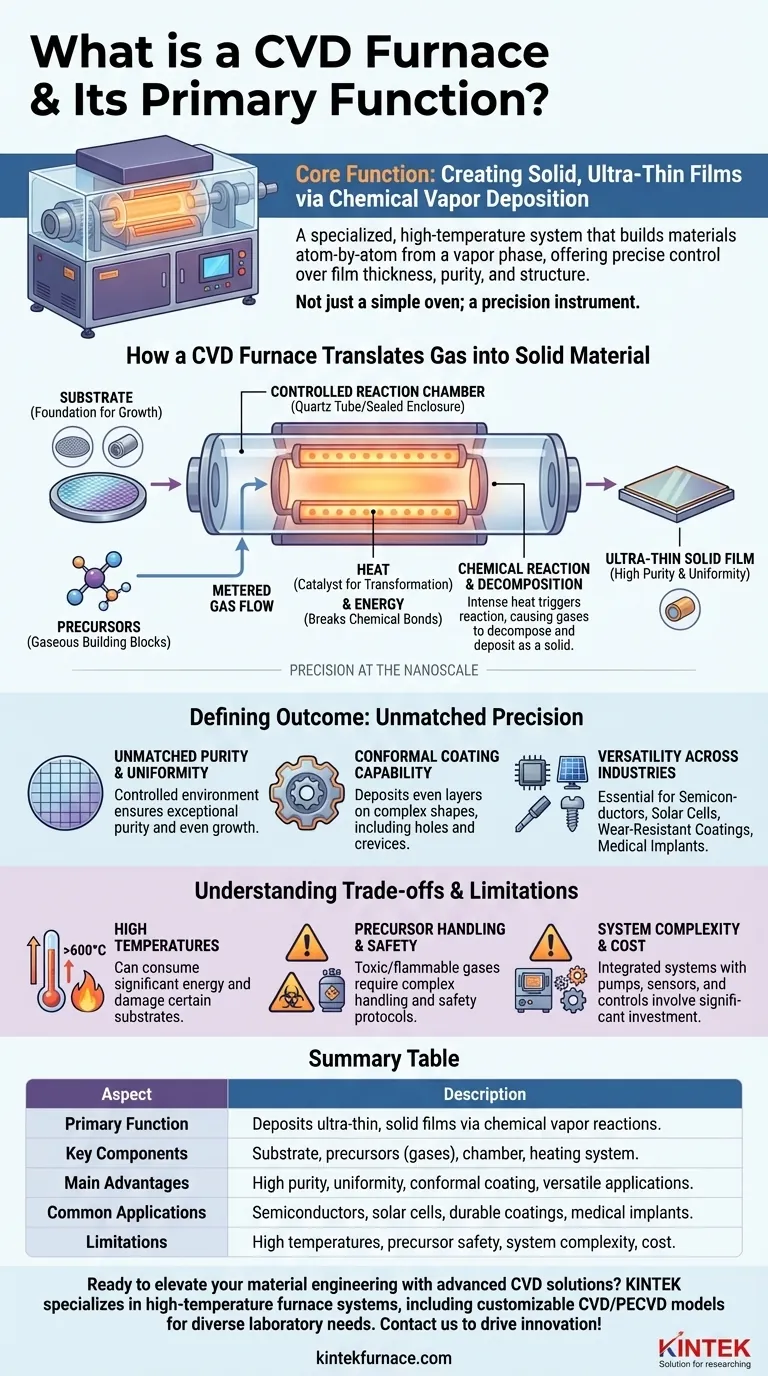

Wie ein CVD-Ofen Gas in festes Material umwandelt

Die Eleganz des CVD-Prozesses liegt in seiner Fähigkeit, einen Feststoff von Grund auf neu aufzubauen. Diese Transformation wird durch mehrere kritische Komponenten und Stufen orchestriert, die im Ofen zusammenwirken.

Das Substrat: Die Grundlage für das Wachstum

Das Substrat ist das Basismaterial oder Objekt, auf dem der neue Film gezüchtet wird. Dies kann ein Siliziumwafer für einen Mikrochip, eine Glasscheibe für eine Solarzelle oder ein Metallwerkzeug sein, das eine harte Beschichtung benötigt. Die Aufgabe des Ofens besteht darin, dieses Substrat auf die für die Reaktion erforderliche präzise Temperatur zu erhitzen.

Die Präkursoren: Die gasförmigen Bausteine

Präkursoren sind chemische Verbindungen, die die abzuscheidenden Elemente enthalten. Sie werden ausgewählt, weil sie bei handhabbaren Temperaturen als Gas oder Dampf vorliegen können und bei Erwärmung auf vorhersehbare Weise chemisch reagieren. Diese Gase werden sorgfältig dosiert und in die Ofenkammer eingeleitet.

Die Kammer: Eine kontrollierte Reaktionsumgebung

Der gesamte Prozess findet in einer versiegelten Kammer statt, bei Laboranlagen oft ein Quarzrohr. Dieses Gehäuse ist entscheidend für die Aufrechterhaltung einer ultrareinen Umgebung und die Kontrolle von Atmosphäre, Druck und Gasfluss, um Kontamination zu verhindern und sicherzustellen, dass die chemische Reaktion wie vorgesehen abläuft.

Die Hitze: Der Katalysator für die Transformation

Die Hitze ist der Motor des CVD-Prozesses. Der Ofen erhöht die Temperatur des Substrats und der umgebenden Präkursor-Gase und liefert die notwendige Energie, um chemische Bindungen aufzubrechen. Diese Zersetzung oder Reaktion führt dazu, dass sich das gewünschte feste Material aus der Gasphase "ausscheidet" und sich auf der heißen Substratoberfläche ablagert, wodurch ein stabiler Dünnfilm gebildet wird.

Das definierende Ergebnis: Präzision im Nanomaßstab

Der Grund, warum CVD in der modernen Fertigung unverzichtbar ist, liegt nicht nur darin, dass es Filme erzeugt, sondern in der Qualität der erzeugten Filme. Der Prozess bietet ein Maß an Kontrolle, das mit anderen Methoden schwer zu erreichen ist.

Unübertroffene Reinheit und Gleichmäßigkeit

Da die Präkursoren als hochreine Gase zugeführt werden und die Reaktion in einem kontrollierten Vakuum oder einer spezifischen Atmosphäre stattfindet, sind die resultierenden Filme außergewöhnlich rein. Die Natur der Gasphasenreaktion ermöglicht es dem Film auch, mit bemerkenswerter Gleichmäßigkeit über die gesamte Substratoberfläche zu wachsen.

Fähigkeit zur konformen Beschichtung

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, dass sich der Film gleichmäßig über komplexe, dreidimensionale Formen abscheidet und Oberflächen in Löchern und Spalten genauso gut bedeckt wie ebene Flächen. Dies ist entscheidend für die Beschichtung komplizierter Komponenten, wie sie in der Mikroelektronik zu finden sind.

Vielseitigkeit über Branchen hinweg

Diese präzise Steuerung macht CVD für eine Vielzahl von Anwendungen unerlässlich. Es ist das Rückgrat der Halbleiterindustrie für den Aufbau von Mikrochips, entscheidend für die Herstellung von Hochleistungs-Solarzellen und wird zur Aufbringung verschleißfester Beschichtungen auf Schneidwerkzeugen und medizinischen Implantaten eingesetzt.

Verständnis der Kompromisse und Einschränkungen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist der Schlüssel zum Verständnis seiner Rolle und seiner Anforderungen.

Die Notwendigkeit hoher Temperaturen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen (oft >600°C), was erheblichen Energieverbrauch bedeutet. Wichtiger noch, diese Temperaturen können bestimmte Substratmaterialien beschädigen oder grundlegend verändern, was die Auswahl der für einen bestimmten Prozess verwendbaren Substrate einschränkt.

Umgang mit Präkursoren und Sicherheit

Die bei CVD verwendeten gasförmigen Präkursoren sind oft giftig, entzündlich oder korrosiv. Dies erfordert komplexe Gasbehandlungs- und Zufuhrsysteme sowie strenge Sicherheitsprotokolle und Abluftmanagement, was die Komplexität und die Betriebskosten des Systems erhöht.

Systemkomplexität und Kosten

Ein CVD-Ofen ist weit mehr als ein Heizelement in einem Kasten. Es ist ein integriertes System, das Vakuumpumpen, Massendurchflussregler für die präzise Gasdosierung, Drucksensoren und hochentwickelte Steuerungssoftware umfasst. Diese Komplexität macht CVD-Systeme im industriellen Maßstab zu einer erheblichen Kapitalinvestition.

Anwendung auf Ihr Projekt

Ihre Wahl des CVD-Ofens und -Prozesses wird ausschließlich durch Ihr Endziel und die Materialien bestimmt, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder der Entdeckung neuer Materialien liegt: Ein vielseitiger, modularer Labor-Röhrenofen bietet die Flexibilität, die für Experimente mit verschiedenen Präkursoren, Temperaturen und Substraten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Halbleiter- oder Mikroelektronikfertigung liegt: Sie benötigen ein hochspezialisiertes, automatisiertes Cluster-Tool oder einen Batch-Ofen, der für die Waferverarbeitung konzipiert ist und extreme Reinheit, Gleichmäßigkeit und Wiederholbarkeit priorisiert.

- Wenn Ihr Hauptaugenmerk auf der Anwendung haltbarer, funktionaler Beschichtungen auf Bauteilen liegt: Das System wird durch die Größe und das Material des Teils definiert, mit Schwerpunkt auf robusten Hochdurchsatzöfen, die für spezifische Beschichtungseigenschaften wie Härte oder Korrosionsbeständigkeit entwickelt wurden.

Letztendlich bietet ein CVD-Ofen eine leistungsstarke Plattform für die Ingenieurtechnik von Materialien mit Eigenschaften, die mit herkömmlichen Methoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Abscheidung ultradünner, fester Schichten auf Substraten mittels chemischer Dampfreaktionen. |

| Schlüsselkomponenten | Substrat, Präkursoren (Gase), Kammer und Heizsystem. |

| Hauptvorteile | Hohe Reinheit, Gleichmäßigkeit, konforme Beschichtung und Vielseitigkeit über verschiedene Branchen hinweg. |

| Häufige Anwendungen | Halbleiter, Solarzellen, verschleißfeste Beschichtungen und medizinische Implantate. |

| Einschränkungen | Hohe Temperaturen, Sicherheitsprobleme bei Präkursoren, Systemkomplexität und Kosten. |

Bereit, Ihr Material-Engineering mit fortschrittlichen CVD-Lösungen voranzutreiben? KINTEK ist spezialisiert auf Hochtemperatur-Ofensysteme, einschließlich unserer CVD/PECVD-Modelle, die auf vielfältige Laboranforderungen zugeschnitten sind. Mit außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden – sei es für Halbleiter, Solarzellen oder langlebige Beschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Präzisionsöfen Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren