Im Kern ist ein chemischer Gasphasenabscheidungs-(CVD-)Ofen ein äußerst vielseitiges Werkzeug, das in der Lage ist, eine außergewöhnlich breite Palette von Dünnschichten mit atomarer Präzision zu synthetisieren. Diese Schichten lassen sich grob in Metalle, Halbleiter und Dielektrika (wie Oxide, Nitride und Carbide) sowie fortschrittliche Materialien wie Graphen und diamantähnlichen Kohlenstoff unterteilen. Die spezifische Wahl der Schicht wird vollständig durch die Endanwendung bestimmt, vom Aufbau von Mikrochips bis zur Herstellung dauerhafter Schutzbeschichtungen.

Der wahre Wert von CVD liegt nicht nur in der Vielfalt der Schichten, die es erzeugen kann, sondern auch in seiner Fähigkeit, sie mit außergewöhnlicher Reinheit, Dichte und Gleichmäßigkeit herzustellen. Diese Präzision macht CVD für die Herstellung von Hochleistungs-Elektronik-, Optik- und mechanischen Komponenten, bei denen die Materialqualität die Funktion direkt bestimmt, unverzichtbar.

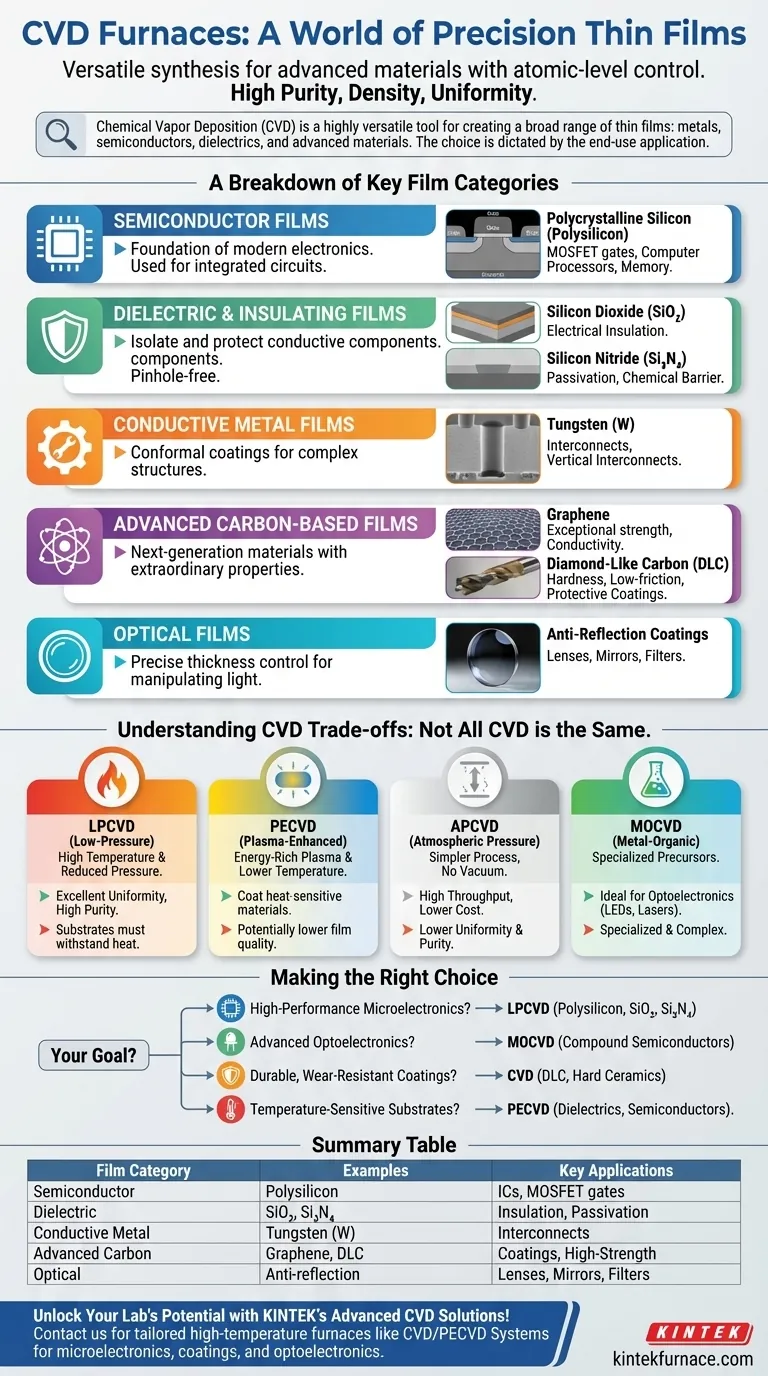

Eine Aufschlüsselung der wichtigsten Schichtkategorien

Die Vielseitigkeit von CVD beruht auf seinem grundlegenden Prozess: der Einführung reaktiver Gase (Vorläufer) in eine Kammer, wo sie reagieren und eine feste Schicht auf einem Substrat abscheiden. Durch sorgfältige Auswahl dieser Vorläufer und Kontrolle von Bedingungen wie Temperatur und Druck können wir Schichten mit spezifischen chemischen Zusammensetzungen und Eigenschaften konstruieren.

Halbleiterschichten

Diese Materialien sind die Grundlage aller modernen Elektronik. CVD ist die dominierende Methode zur Abscheidung der ultrasreinen Halbleiterschichten, die für integrierte Schaltkreise erforderlich sind.

Ein Hauptbeispiel ist polykristallines Silizium (Polysilizium), das zur Herstellung der Gate-Elektroden in Metall-Oxid-Halbleiter-Feldeffekttransistoren (MOSFETs) verwendet wird, den Bausteinen jedes Computerprozessors und Speicherchips.

Dielektrische und isolierende Schichten

Dielektrische Schichten leiten keinen Strom und sind entscheidend für die Isolierung und den Schutz leitfähiger Komponenten in Mikrogeräten. CVD zeichnet sich durch die Herstellung dichter, porenfreier Isolierschichten aus.

Häufige Beispiele sind Siliziumdioxid (SiO₂) zur elektrischen Isolierung und Siliziumnitrid (Si₃N₄), das als robuste Passivierungsschicht, chemische Barriere und Dielektrikum dient. Harte Keramikschichten wie Carbide können ebenfalls zur Erhöhung der Verschleißfestigkeit abgeschieden werden.

Leitfähige Metallschichten

Obwohl es andere Methoden zur Metallabscheidung gibt, kann CVD zur Herstellung hochkonformer Metallschichten verwendet werden, die komplexe, dreidimensionale Mikrostrukturen gleichmäßig beschichten.

Wolfram (W) ist ein gängiges Beispiel, das verwendet wird, um mikroskopisch kleine Vias zu füllen und vertikale Verbindungen innerhalb eines Chips zu erzeugen. Andere Metalle können ebenfalls abgeschieden werden, abhängig von der erforderlichen Leitfähigkeit und chemischen Stabilität.

Fortschrittliche kohlenstoffbasierte Schichten

CVD steht an der Spitze der Herstellung von Materialien der nächsten Generation mit außergewöhnlichen Eigenschaften.

Zwei herausragende Beispiele sind Graphen, eine einzelne Atomschicht aus Kohlenstoff mit außergewöhnlicher Festigkeit und Leitfähigkeit, und diamantähnlicher Kohlenstoff (DLC), eine amorphe Schicht, die extrem hart und reibungsarm ist, was sie zu einer idealen Schutzbeschichtung für Werkzeuge, medizinische Implantate und Motorteile macht.

Optische Schichten

Die präzise Dickenkontrolle durch CVD ist ideal für die Herstellung optischer Schichten. Diese werden verwendet, um Beschichtungen zu erzeugen, die Licht manipulieren.

Anwendungen umfassen Antireflexbeschichtungen auf Objektiven, hochreflektierende Spiegel und spezielle Filter, bei denen die Schichtdicke bis auf einen Bruchteil der Wellenlänge des Lichts kontrolliert werden muss.

Die Kompromisse verstehen: Nicht jedes CVD ist gleich

Der Begriff „CVD“ beschreibt eine Familie von Techniken. Die Wahl des spezifischen Verfahrens beinhaltet kritische Kompromisse zwischen Abscheidungstemperatur, Schichtqualität und Kosten. Die Art des Ofens und des Prozesses beeinflusst direkt die Schichten, die Sie erstellen können.

Temperatur vs. Qualität (LPCVD vs. PECVD)

Low-Pressure CVD (LPCVD) arbeitet bei hohen Temperaturen und reduziertem Druck. Dies erzeugt äußerst gleichmäßige und hochreine Schichten, ist jedoch für Substrate ungeeignet, die der Hitze nicht standhalten.

Plasma-Enhanced CVD (PECVD) nutzt ein energiearmes Plasma, um die chemische Reaktion zu erleichtern. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was es ideal für die Beschichtung wärmeempfindlicher Materialien macht, obwohl die Schichtqualität manchmal geringer sein kann als bei Hochtemperaturverfahren.

Druck und Einfachheit (APCVD)

Atmospheric Pressure CVD (APCVD) ist ein einfacherer Prozess mit höherem Durchsatz, der keine teuren Vakuumsysteme erfordert. Die resultierende Schichtgleichmäßigkeit und Reinheit sind jedoch im Allgemeinen geringer als das, was mit Niederdrucksystemen erreicht werden kann.

Vorläuferspezifität (MOCVD)

Metal-Organic CVD (MOCVD) ist eine spezialisierte Variante, die metallorganische Verbindungen als Vorläufer verwendet. Es ist der Industriestandard für die Herstellung von Hochleistungs-Optoelektronik, wie z. B. für die Erzeugung der komplexen, mehrschichtigen Verbindungshalbleiterschichten, die für LEDs und Laserdioden erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Schicht und der CVD-Methode muss von Ihrem Endziel bestimmt werden. Es gibt keine einzige „beste“ Option, sondern nur die am besten geeignete für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähiger Mikroelektronik liegt: Sie benötigen wahrscheinlich LPCVD zur Abscheidung von hochreinen Polysilizium- und Dielektrikumschichten wie SiO₂ und Si₃N₄ für Transistor-Gates und Isolierung.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optoelektronik (LEDs) liegt: MOCVD ist die wesentliche Technik für das Wachstum der hochwertigen Verbindungshalbleiterschichten, die für die effiziente Lichterzeugung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf langlebigen, verschleißfesten Beschichtungen liegt: Die CVD-Abscheidung von diamantähnlichem Kohlenstoff (DLC) oder harten Keramiken bietet hervorragenden Schutz für mechanische Teile und Schneidwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperatursensitiven Substraten liegt: PECVD ist die klare Wahl, da es Ihnen ermöglicht, qualitativ hochwertige dielektrische oder Halbleiterschichten herzustellen, ohne das darunterliegende Material zu beschädigen.

Das Verständnis dieser unterschiedlichen Fähigkeiten ermöglicht es Ihnen, CVD nicht nur als Abscheidungswerkzeug, sondern als präzises Instrument zur Materialentwicklung vom Atom an zu nutzen.

Zusammenfassungstabelle:

| Schichtkategorie | Beispiele | Wichtige Anwendungen |

|---|---|---|

| Halbleiterschichten | Polykristallines Silizium (Polysilizium) | Integrierte Schaltkreise, MOSFET-Gates |

| Dielektrische und isolierende Schichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Elektrische Isolierung, Passivierungsschichten |

| Leitfähige Metallschichten | Wolfram (W) | Verbindungen in Mikrochips |

| Fortschrittliche kohlenstoffbasierte Schichten | Graphen, Diamantähnlicher Kohlenstoff (DLC) | Schutzbeschichtungen, hochfeste Materialien |

| Optische Schichten | Antireflexbeschichtungen | Objektive, Spiegel, Filter |

Schöpfen Sie das volle Potenzial Ihres Labors mit KINTEKs fortschrittlichen CVD-Ofenlösungen aus! Durch die Nutzung hervorragender F&E- und interner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenoptionen wie CVD/PECVD-Systeme an, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind. Ob Sie Mikroelektronik, langlebige Beschichtungen oder Optoelektronik entwickeln, unsere tiefgreifende Anpassung gewährleistet eine präzise Filmbeschichtung für überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten