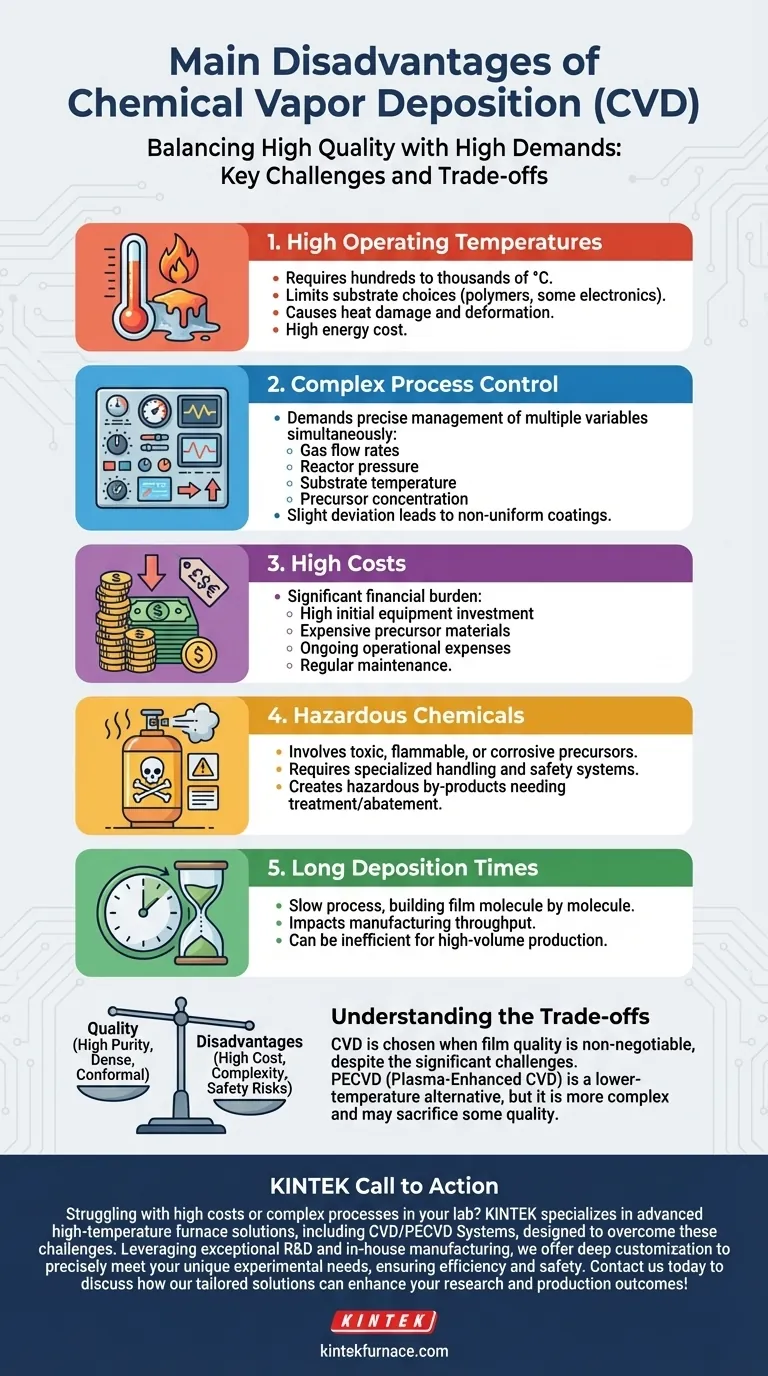

Kurz gesagt, die Hauptnachteile der Chemischen Gasphasenabscheidung (CVD) sind ihre hohe Betriebstemperatur, erhebliche Kosten für Ausrüstung und Materialien, komplexe Anforderungen an die Prozesskontrolle und die Verwendung gefährlicher Chemikalien. Diese Faktoren zusammen machen CVD zu einer leistungsstarken, aber anspruchsvollen Technik, die nicht für alle Anwendungen geeignet ist, insbesondere für solche, die temperaturempfindliche Materialien oder begrenzte Budgets betreffen.

Obwohl die Chemische Gasphasenabscheidung für die Herstellung außergewöhnlich hochwertiger, dichter Dünnschichten bekannt ist, führt ihre grundlegende Abhängigkeit von hochenergetischen chemischen Reaktionen zu erheblichen Kompromissen. Die zentrale Herausforderung der CVD liegt in der Bewältigung ihrer betrieblichen Komplexität, Sicherheitsrisiken und erheblichen Kosten, die ihre praktische Anwendung oft einschränken.

Die Betriebs- & Prozessherausforderungen

Die theoretische Eleganz der CVD – die Umwandlung von Gas in eine perfekte feste Schicht – täuscht über ihre praktische Komplexität hinweg. Die erfolgreiche Durchführung des Prozesses erfordert die Überwindung erheblicher betrieblicher Hürden.

Hohe Betriebstemperaturen

Der am häufigsten genannte Nachteil ist die hohe Temperatur, die erforderlich ist, um die chemischen Reaktionen anzutreiben. Herkömmliche thermische CVD-Prozesse laufen oft bei mehreren Hundert oder sogar über tausend Grad Celsius ab.

Diese Wärme ist nicht nur ein Energiekostenfaktor; sie begrenzt die Auswahl der Substratmaterialien erheblich. Viele Polymere, bestimmte Gläser oder vorbearbeitete Halbleiterwafer können solche Temperaturen ohne Beschädigung, Verformung oder Zersetzung nicht widerstehen.

Komplexe Prozesskontrolle

Das Erreichen einer gleichmäßigen, hochwertigen Beschichtung ist keine einfache Aufgabe, die man "einmal einstellt und dann vergisst". Es erfordert eine präzise Kontrolle über zahlreiche Variablen gleichzeitig.

Dazu gehören Gasflussraten, Reaktorinnendruck, Substrattemperatur und Prekursorkonzentration. Eine leichte Abweichung in einem dieser Parameter kann die Abscheidung ruinieren und zu ungleichmäßiger Dicke, schlechter Haftung oder unerwünschten Filmeigenschaften führen. Diese Komplexität erfordert hochentwickelte und teure Kontrollsysteme.

Lange Abscheidungszeiten

Im Vergleich zu einigen physikalischen Abscheidungsmethoden kann CVD ein relativ langsamer Prozess sein. Der schichtweise Aufbau eines Films der gewünschten Dicke, Molekül für Molekül, kann eine erhebliche Zeit in Anspruch nehmen, was sich auf den Durchsatz in einer Produktionsumgebung auswirkt.

Material- und Umweltbeschränkungen

Der "chemische" Aspekt der CVD bringt eigene Herausforderungen mit sich, die sich auf die verwendeten Materialien und die entstehenden Nebenprodukte beziehen.

Gefährliche Prekursoren und Nebenprodukte

Die in der CVD verwendeten Prekursor-Gase sind oft toxisch, brennbar oder korrosiv. Dies erfordert spezialisierte Lager-, Handhabungs- und Zuführsysteme, was sowohl die Kosten als auch das Betriebsrisiko erhöht.

Darüber hinaus sind die chemischen Reaktionen selten zu 100 % effizient. Der Abgasstrom enthält nicht umgesetzte Prekursoren und toxische chemische Nebenprodukte, die vor der Freisetzung aufgefangen und behandelt werden müssen. Dieser "Abgasreinigungsprozess" fügt eine weitere Ebene der Komplexität und Kosten hinzu.

Hohe Kosten für Prekursoren

Die für CVD benötigten hochreinen Gase können extrem teuer sein. Bei Prozessen, die seltene oder hochreine Elemente betreffen, können die Kosten der Prekursor-Materialien zu einem dominierenden Faktor bei den Gesamtkosten des Endprodukts werden.

Die Kompromisse verstehen: Kosten vs. Qualität

Die Entscheidung für CVD ist ein klassischer technischer Kompromiss. Man muss die erheblichen Nachteile gegen ihren primären, unbestreitbaren Vorteil abwägen: Qualität.

Die finanzielle Belastung

Die Gesamtbetriebskosten für ein CVD-System sind hoch. Dazu gehören nicht nur die hohen anfänglichen Anschaffungskosten für Reaktor, Vakuumpumpen und Gasversorgung, sondern auch laufende Betriebskosten.

Diese wiederkehrenden Kosten umfassen teure Prekursor-Gase, Energie für die Heizung und regelmäßige Wartung für ein komplexes System, das in einer rauen chemischen Umgebung betrieben wird. Dies macht CVD für die Kleinserienproduktion oder Projekte mit knappen Budgets ungeeignet.

Der Qualitätsanspruch

Trotz der Nachteile wird CVD oft gewählt, wenn die Filmqualität nicht verhandelbar ist. Es erzeugt Beschichtungen, die sehr dicht, rein und konform sind, was bedeutet, dass sie selbst komplexe, dreidimensionale Formen gleichmäßig beschichten können.

Für anspruchsvolle Anwendungen in der Halbleiterindustrie, Luft- und Raumfahrt und fortschrittlichen Optik kann die überragende Leistung eines CVD-Films die hohen Kosten und die Komplexität rechtfertigen.

Die Temperaturbegrenzung mildern

Um das kritische Problem hoher Temperaturen anzugehen, wurden Variationen wie die Plasma-Enhanced CVD (PECVD) entwickelt. PECVD nutzt Plasma, um die Energie für die Reaktion bereitzustellen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Dies ist jedoch keine perfekte Lösung. PECVD-Systeme sind noch komplexer und teurer, und die resultierende Filmqualität ist zwar gut, erreicht aber möglicherweise nicht immer die von Hochtemperatur-Thermal-CVD.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sind die "Nachteile" der CVD nur Nachteile relativ zu Ihren spezifischen Zielen. Sie müssen sie im Kontext der Anforderungen Ihres Projekts bewerten.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmqualität, Reinheit und Konformalität liegt: Die Vorteile der CVD können ihre hohen Kosten und Komplexität überwiegen und sie zur überlegenen Wahl machen.

- Wenn Ihr Projekt temperaturempfindliche Substrate wie Polymere oder bestimmte Elektronik beinhaltet: Sie müssen die traditionelle thermische CVD vermeiden und stattdessen Alternativen mit niedrigeren Temperaturen wie PECVD oder völlig andere Methoden wie Sputtern in Betracht ziehen.

- Wenn Ihre Prioritäten niedrige Kosten, hoher Durchsatz und schnelle Entwicklung sind: Die erheblichen finanziellen Investitionen und die Prozesskomplexität der CVD machen sie wahrscheinlich zu einer ungeeigneten Option für Ihre Bedürfnisse.

Die Wahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis dessen, was Sie erreichen wollen und welche Kompromisse Sie bereit sind einzugehen.

Zusammenfassungstabelle:

| Nachteil | Wichtigste Auswirkung |

|---|---|

| Hohe Betriebstemperaturen | Begrenzt Substratmaterialien, birgt Beschädigungsrisiko für empfindliche Teile |

| Hohe Kosten | Teure Ausrüstung, Prekursoren und Wartung |

| Komplexe Prozesskontrolle | Erfordert präzise Steuerung der Variablen für die Qualität |

| Gefährliche Chemikalien | Involviert toxische, brennbare Gase, die Sicherheitsmaßnahmen erfordern |

| Lange Abscheidungszeiten | Reduziert den Durchsatz in Fertigungsumgebungen |

Haben Sie Probleme mit hohen Kosten oder komplexen Prozessen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die entwickelt wurden, um diese Herausforderungen zu meistern. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und Effizienz und Sicherheit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen