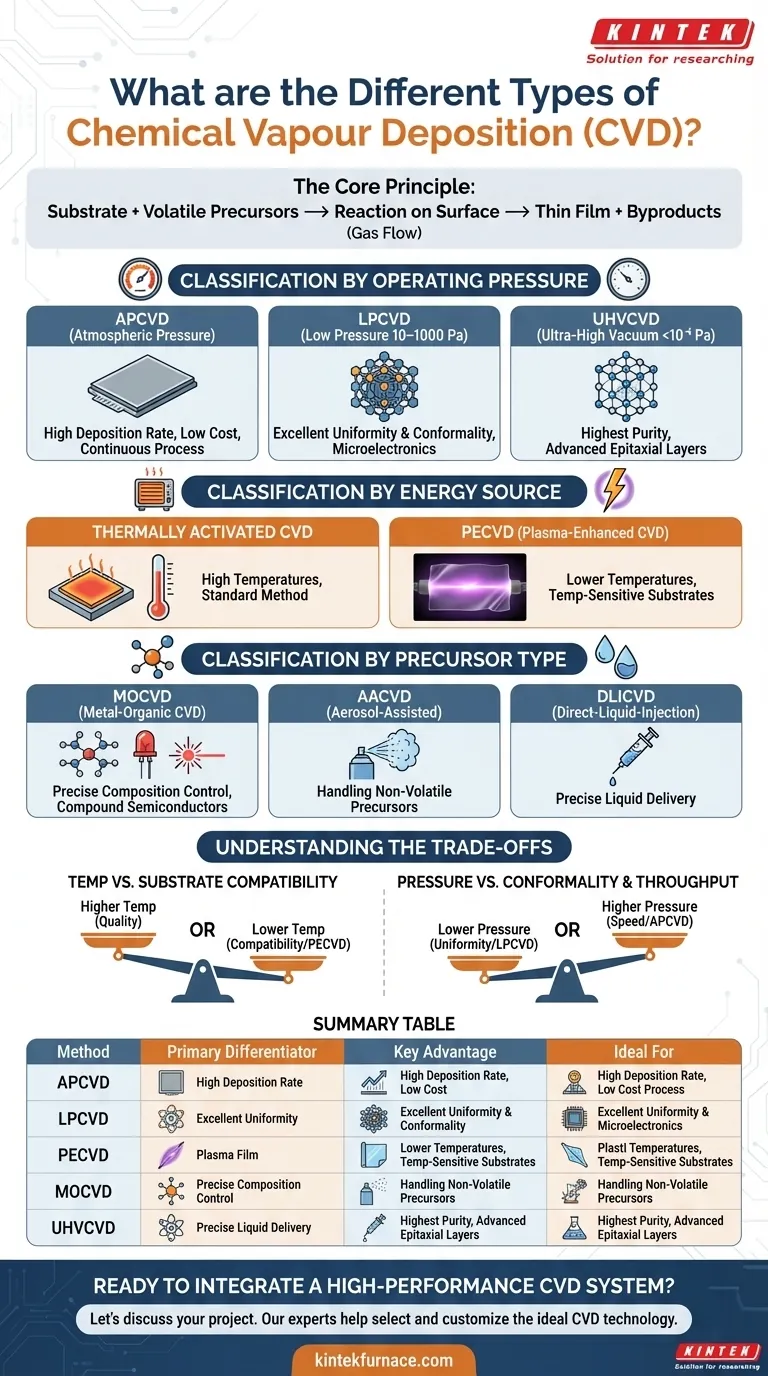

Im Kern ist die chemische Gasphasenabscheidung (CVD) keine einzelne Technik, sondern eine Familie von Prozessen, die zur Herstellung von Hochleistungsdünnschichten und Beschichtungen verwendet werden. Die verschiedenen Arten von CVD werden hauptsächlich anhand ihres Betriebsdrucks, der zur Reaktion verwendeten Energiequelle und des physikalischen Zustands der chemischen Vorläufer klassifiziert. Zu den wichtigsten Variationen gehören die Atmosphärendruck-CVD (APCVD), die Niederdruck-CVD (LPCVD) und die Plasma-unterstützte CVD (PECVD), die jeweils für unterschiedliche Ergebnisse optimiert sind.

Das Verständnis der verschiedenen CVD-Typen geht weniger darum, eine Buchstabensuppe von Akronymen auswendig zu lernen, als vielmehr darum, den grundlegenden Kompromiss zu verstehen: Jede Methode manipuliert Temperatur, Druck und Energie, um die Abscheidung eines bestimmten Materials auf einem Substrat für gewünschte Kosten und Qualität zu steuern.

Das Kernprinzip der Abscheidung

Was ist CVD?

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird. Diese Vorläufer reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte Dünnschicht zu erzeugen.

Die überschüssigen chemischen Nebenprodukte werden dann durch einen Gasstrom entfernt. Jede Art von CVD folgt dieser grundlegenden Reihenfolge, aber sie unterscheiden sich darin, wie sie die chemische Reaktion erleichtern.

Klassifizierung nach Betriebsdruck

Der Druck in der Reaktionskammer beeinflusst die Abscheidungsrate, die Filmqualität und die Gleichmäßigkeit erheblich.

Atmosphärendruck-CVD (APCVD)

APCVD arbeitet bei normalem Atmosphärendruck. Diese Einfachheit ermöglicht hohe Abscheidungsraten und einen kontinuierlichen Prozess, was sie für die Großserienproduktion kostengünstig macht.

Der hohe Druck kann jedoch zu Gasphasenreaktionen führen, die Partikel erzeugen und zu Filmen von geringerer Qualität und Ungleichmäßigkeit führen können.

Niederdruck-CVD (LPCVD)

LPCVD arbeitet bei reduziertem Druck, typischerweise im Bereich von 10–1000 Pa. Diese Reduzierung minimiert unerwünschte Gasphasenreaktionen und ermöglicht es den Vorläufermolekülen, sich freier zu bewegen.

Das Ergebnis sind Filme mit ausgezeichneter Gleichmäßigkeit und Konformität (der Fähigkeit, komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten). Es ist ein grundlegendes Verfahren in der Herstellung von Mikroelektronik.

Ultrahochvakuum-CVD (UHVCVD)

UHVCVD arbeitet bei extrem niedrigen Drücken (unter 10⁻⁶ Pa) und wird eingesetzt, wenn die höchstmögliche Filmreinheit erforderlich ist. Die Vakuumumgebung minimiert den Einbau von Verunreinigungen in den wachsenden Film.

Dieser Prozess ist langsamer und teurer und wird für die Erzeugung von Hochleistungs-Epitaxieschichten in fortschrittlichen Halbleiterbauelementen reserviert.

Klassifizierung nach Energiequelle

Die chemischen Reaktionen in der CVD erfordern Energie. Die Methode zur Bereitstellung dieser Energie ist ein weiteres wichtiges Unterscheidungsmerkmal, insbesondere zur Steuerung der Abscheidungstemperatur.

Thermisch aktivierte CVD

Dies ist die häufigste Form, bei der das Substrat erhitzt wird, um die zur Zersetzung der Vorläufer benötigte thermische Energie bereitzustellen. Sowohl APCVD als auch LPCVD sind typischerweise thermische CVD-Prozesse.

Die primäre Einschränkung besteht darin, dass das Substrat hohen Temperaturen standhalten muss, oft mehreren hundert Grad Celsius.

Plasma-unterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses hochreaktive Plasma liefert die Energie, um Vorläufermoleküle bei viel niedrigeren Temperaturen als die thermische CVD abzubauen.

Dies macht PECVD unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Substraten, wie z.B. Polymeren oder vorverarbeiteten Halbleiterwafern, die keine weiteren Hochtemperaturzyklen vertragen.

Klassifizierung nach Vorläufertyp

Manchmal werden CVD-Prozesse durch den spezifischen Typ oder die Zufuhrmethode der chemischen Vorläufer definiert.

Metallorganische CVD (MOCVD)

MOCVD ist eine spezialisierte Form der thermischen CVD, die metallorganische Verbindungen als Vorläufer verwendet. Dies sind organische Moleküle, die an ein Metallatom gebunden sind.

Diese Technik bietet eine präzise Kontrolle über die Filmzusammensetzung und ist entscheidend für die Herstellung von Verbindungshalbleitern, die in LEDs, Lasern und Hochfrequenzelektronik verwendet werden.

Aerosol-unterstützte CVD (AACVD) und Direktflüssigkeitsinjektions-CVD (DLICVD)

Diese Methoden sind darauf ausgelegt, Vorläufer zu handhaben, die nicht flüchtig genug sind, um leicht in ein Gas umgewandelt zu werden.

Bei AACVD wird der flüssige Vorläufer zu einem feinen Aerosol zerstäubt und durch ein Gas in die Kammer geleitet. Bei DLICVD wird eine präzise Menge des flüssigen Vorläufers direkt in eine beheizte Verdampfungszone injiziert. Beide Techniken erweitern die Palette der Materialien, die mittels CVD abgeschieden werden können.

Die Kompromisse verstehen

Es gibt keine einzige "beste" Art von CVD. Die Wahl ist immer eine Frage des Ausgleichs konkurrierender Anforderungen.

Temperatur vs. Substratkompatibilität

Höhere Temperaturen erzeugen oft kristallinere, qualitativ hochwertigere Filme. Sie können jedoch das darunterliegende Substrat beschädigen oder verformen. Dies ist das zentrale Problem, das PECVD lösen sollte, indem es die Abscheidung auf Kunststoffen und anderen empfindlichen Materialien ermöglicht.

Druck vs. Konformität und Durchsatz

Niedrigere Drücke, wie bei LPCVD, sind unübertroffen für die Erzeugung gleichmäßiger und konformer Beschichtungen über komplexe 3D-Strukturen. Dies ist jedoch typischerweise ein langsamerer Batch-Prozess. Höherer Druck bei APCVD opfert etwas Qualität für Geschwindigkeit und kontinuierlichen Durchsatz, was es ideal für einfachere, großflächige Beschichtungen macht.

Kosten vs. Leistung

Ein einfacher thermischer APCVD-Reaktor ist relativ kostengünstig in Bau und Betrieb. Im Gegensatz dazu sind MOCVD-, PECVD- und UHVCVD-Systeme deutlich komplexer und teurer, was nur durch den Bedarf an den von ihnen produzierten Hochleistungsfilmen gerechtfertigt ist.

Die richtige CVD-Methode wählen

Ihre Wahl der CVD-Technik sollte sich an Ihrem Endziel, dem Substratmaterial und dem Produktionsmaßstab orientieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen liegt: APCVD ist aufgrund seiner hohen Abscheidungsrate und einfacheren Ausrüstung oft die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf ausgezeichneter Filmgleichmäßigkeit auf komplexen Oberflächen liegt: LPCVD ist der Industriestandard für Anwendungen wie integrierte Schaltkreise und MEMS.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Materialien liegt: PECVD ist die notwendige Wahl, um eine Beschädigung Ihres Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung ultrareiner, kristalliner Schichten für High-End-Elektronik liegt: MOCVD oder UHVCVD sind die spezialisierten Hochleistungswerkzeuge für diese Aufgabe.

Indem Sie diese verschiedenen Methoden als Werkzeugsatz verstehen, können Sie bewusst den Prozess auswählen, der Leistung, Materialkompatibilität und Kosten für Ihre spezifische Anwendung am besten ausgleicht.

Zusammenfassungstabelle:

| CVD-Methode | Primäres Unterscheidungsmerkmal | Hauptvorteil | Ideal für |

|---|---|---|---|

| APCVD | Atmosphärendruck | Hohe Abscheidungsrate, niedrige Kosten | Großflächige, einfache Beschichtungen |

| LPCVD | Niedriger Druck | Ausgezeichnete Gleichmäßigkeit & Konformität | Mikroelektronik, MEMS |

| PECVD | Plasma-Energiequelle | Niedertemperaturabscheidung | Temperaturempfindliche Substrate (z.B. Polymere) |

| MOCVD | Metallorganische Vorläufer | Präzise Zusammensetzungskontrolle | Verbindungshalbleiter (LEDs, Laser) |

| UHVCVD | Ultrahochvakuum | Höchste Filmreinheit | Fortschrittliche Halbleiterepitaxie |

Bereit, ein Hochleistungs-CVD-System in Ihr Labor zu integrieren?

Die Komplexität der chemischen Gasphasenabscheidung zu navigieren, um den perfekten Prozess für Ihre spezifischen Material- und Substratanforderungen zu finden, ist eine große Herausforderung. KINTEK ist hier, um diese Herausforderung in einen Erfolg zu verwandeln.

Durch die Nutzung unserer außergewöhnlichen F&E- und hauseigenen Fertigungskapazitäten bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich spezialisierter CVD- und PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Systeme präzise auf Ihre einzigartigen experimentellen und Produktionsbedürfnisse zuzuschneiden, egal ob Sie den hohen Durchsatz von APCVD oder die Präzision von UHVCVD benötigen.

Lassen Sie uns Ihr Projekt besprechen. Unsere Experten helfen Ihnen bei der Auswahl und Anpassung der idealen CVD-Technologie, um überlegene Dünnschichten zu erzielen, Ihre Forschungsergebnisse zu verbessern und Ihren Produktionsmaßstab zu optimieren.

➡️ Kontaktieren Sie KINTEK noch heute, um einen Beratungstermin zu vereinbaren

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene