Der Hauptgrund für die Verwendung eines Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Systems in monolithischen integrierten Chips ist seine Fähigkeit, hochwertige Siliziumdioxid (SiO2)-Dünnschichten bei relativ niedrigen Temperaturen abzuscheiden. Während traditionelle Abscheidungsmethoden oft hohe Temperaturen erfordern, die empfindliche Komponenten beschädigen können, nutzt PECVD Plasmaenergie, um die notwendigen chemischen Reaktionen anzutreiben und so die Integrität der zugrunde liegenden Bauteilstruktur zu gewährleisten.

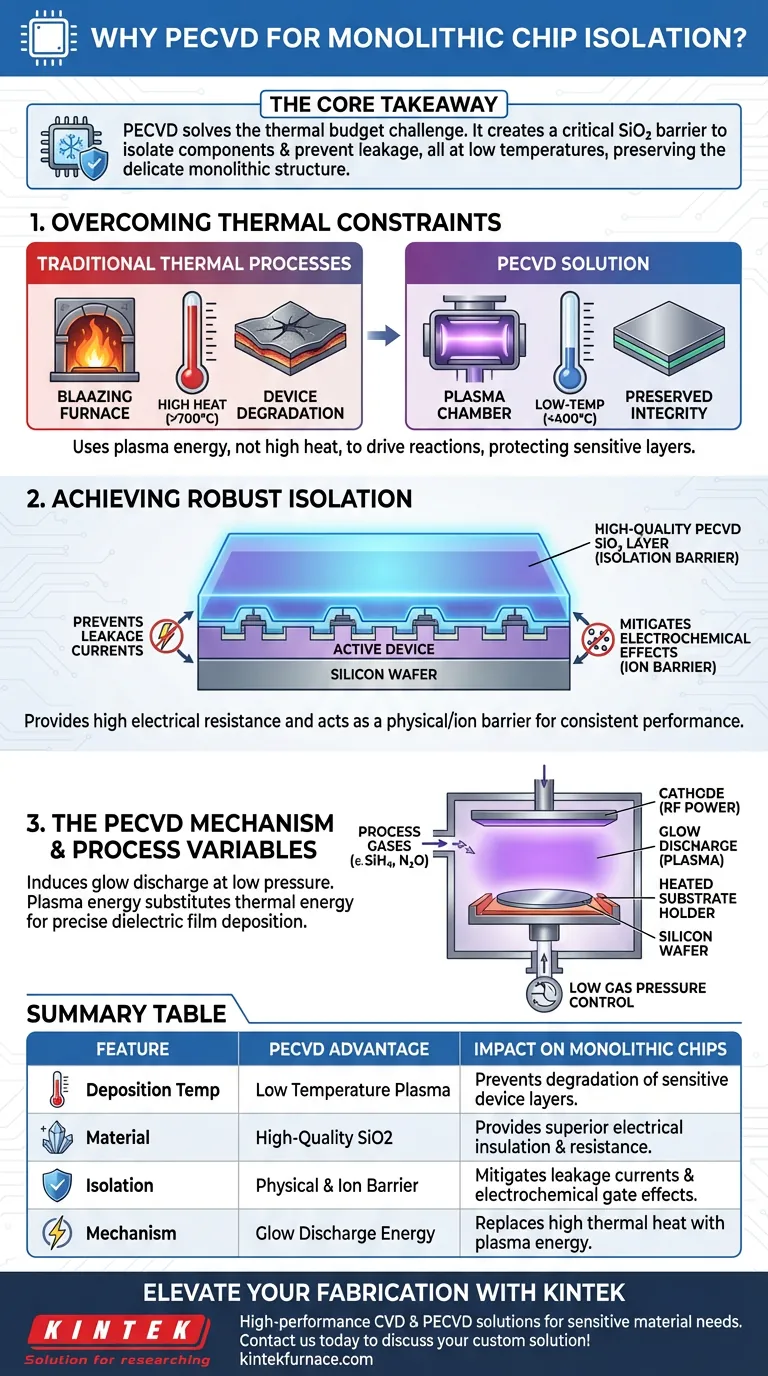

Kernbotschaft: PECVD löst die Herausforderung des thermischen Budgets in der Chipherstellung. Es schafft eine kritische Siliziumdioxid-Barriere, die Komponenten elektrisch isoliert und Leckströme verhindert, und das alles, ohne die empfindliche monolithische Struktur schädlichen Hochtemperaturprozessen auszusetzen.

Die entscheidende Rolle der Temperaturkontrolle

Überwindung thermischer Einschränkungen

Bei der monolithischen Integration ist die Erhaltung der Stabilität bestehender Schichten von größter Bedeutung. Traditionelle thermische Prozesse erfordern oft Temperaturen, die das Bauteil beeinträchtigen könnten.

PECVD umgeht dies durch die Verwendung eines Niedertemperaturplasmas in der Prozesskammer. Dies ermöglicht die Bildung fester Schichten, ohne das Substrat der intensiven Hitze auszusetzen, die normalerweise zur Auslösung chemischer Bindungen erforderlich ist.

Der Wirkungsmechanismus

Das System arbeitet, indem es unter niedrigem Gasdruck eine Glimmentladung an der Kathode induziert. Sobald Prozessgase eingeführt werden, durchlaufen sie spezifische Plasma- und chemische Reaktionen.

Dieser Energieersatz – die Verwendung von Plasma anstelle reiner thermischer Energie – ermöglicht die präzise Abscheidung von dielektrischen Schichten auf Siliziumwafern, während die Umgebung relativ kühl bleibt.

Robuste Isolierung erreichen

Beseitigung elektrischer Leckagen

Die Hauptfunktion der von PECVD erzeugten SiO2-Schicht besteht darin, als elektrische Isolationsbarriere zu fungieren.

Die abgeschiedene Schicht bietet einen hohen elektrischen Widerstand. Dies ist unerlässlich, um Leckströme zu verhindern, die sonst die Effizienz und Funktionalität des integrierten Chips beeinträchtigen würden.

Minderung elektrochemischer Effekte

Über die einfache elektrische Isolierung hinaus fungiert die Schicht als entscheidende physikalische und Ionenbarriere.

Diese Barriere dient der Minderung von elektrochemischen Gate-Effekten. Durch die physikalische Trennung von Komponenten verhindert die SiO2-Schicht, dass externe Faktoren die Ladungsträgerverteilung stören, und gewährleistet so eine konsistente Bauteilleistung.

Verständnis der Prozessvariablen

Komplexität der Abscheidungsparameter

Obwohl PECVD thermische Vorteile bietet, führt es zu prozessbedingter Komplexität bei der Gasregelung. Die Qualität der Schicht hängt stark von der Aufrechterhaltung einer spezifischen Niederdruckumgebung ab.

Die Bediener müssen die Einführung von Prozessgasen sorgfältig steuern, nachdem die Probe ihre spezifische (niedrigere) Zieltemperatur erreicht hat. Abweichungen im Druck oder Gasfluss können die chemischen Reaktionen verändern und möglicherweise die Gleichmäßigkeit oder Dichte der Isolationsschicht beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PECVD die richtige Lösung für Ihre spezifischen Integrationsanforderungen ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung temperaturempfindlicher Schichten liegt: PECVD ist die optimale Wahl, da es wesentliche dielektrische Schichten abscheidet, ohne das thermische Budget des Substrats zu überschreiten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Signalübersprechen und Leckagen liegt: Die Abhängigkeit von den hochwertigen SiO2-Filmen von PECVD bietet den notwendigen hohen Widerstand zur Beseitigung von Leckströmen.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung der Ladungsträgerverteilung liegt: Die physikalischen Barriereeigenschaften von PECVD-Filmen sind erforderlich, um elektrochemische Gate-Effekte zu mindern und vor Ionenwanderung zu schützen.

Durch die Nutzung von Plasmaenergie zur Ersetzung thermischer Intensität ermöglicht PECVD die Schaffung robuster, isolierter monolithischer Strukturen, die sonst nicht hergestellt werden könnten.

Zusammenfassungstabelle:

| Merkmal | PECVD-Vorteil | Auswirkung auf monolithische Chips |

|---|---|---|

| Abscheidungstemperatur | Niedertemperaturplasma | Verhindert die Zersetzung empfindlicher Bauteilschichten. |

| Material | Hochwertiges SiO2 | Bietet überlegene elektrische Isolierung und Widerstand. |

| Isolierung | Physikalische & Ionenbarriere | Mindert Leckströme und elektrochemische Gate-Effekte. |

| Mechanismus | Glimmentladungsenergie | Ersetzt hohe thermische Hitze durch Plasmaenergie. |

Verbessern Sie Ihre Halbleiterfertigung mit KINTEK

Präzision ist entscheidend, wenn Ihre monolithischen Strukturen auf dem Spiel stehen. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke CVD-Systeme, PECVD-Lösungen und anpassbare Hochtemperatur-Labröfen, die speziell für empfindliche Materialanforderungen entwickelt wurden.

Ob Sie Ihr thermisches Budget optimieren oder die dielektrische Isolation verbessern möchten, unser Team ist bereit, die spezialisierte Ausrüstung bereitzustellen, die Ihr einzigartiges Projekt erfordert.

Bereit, Ihre Laborfähigkeiten zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Sixing Xu, Xiaohong Wang. Wafer-level heterogeneous integration of electrochemical devices and semiconductors for a monolithic chip. DOI: 10.1093/nsr/nwae049

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt LPCVD bei der Synthese von acm-BN? Beherrschen Sie Phasenübergänge mit präziser thermischer Steuerung

- Wie wird PECVD in der Photovoltaikindustrie eingesetzt? Steigern Sie die Effizienz von Solarzellen mit fortschrittlichen Dünnschichten

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheidet sich PECVD von traditionellem CVD? Entdecken Sie die Abscheidung dünner Schichten bei niedrigen Temperaturen

- Wie trägt PECVD zur Leistung von Systemen für neue Energiefahrzeuge bei? Erhöhung der Zuverlässigkeit und Sicherheit

- Wofür wird die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwendet? Unverzichtbar für Dünnschichten in der Elektronik

- Warum ist die Vakuumreaktionskammer für PECVD auf Titanlegierungen entscheidend? Präzise Steuerung für überlegene Beschichtungen