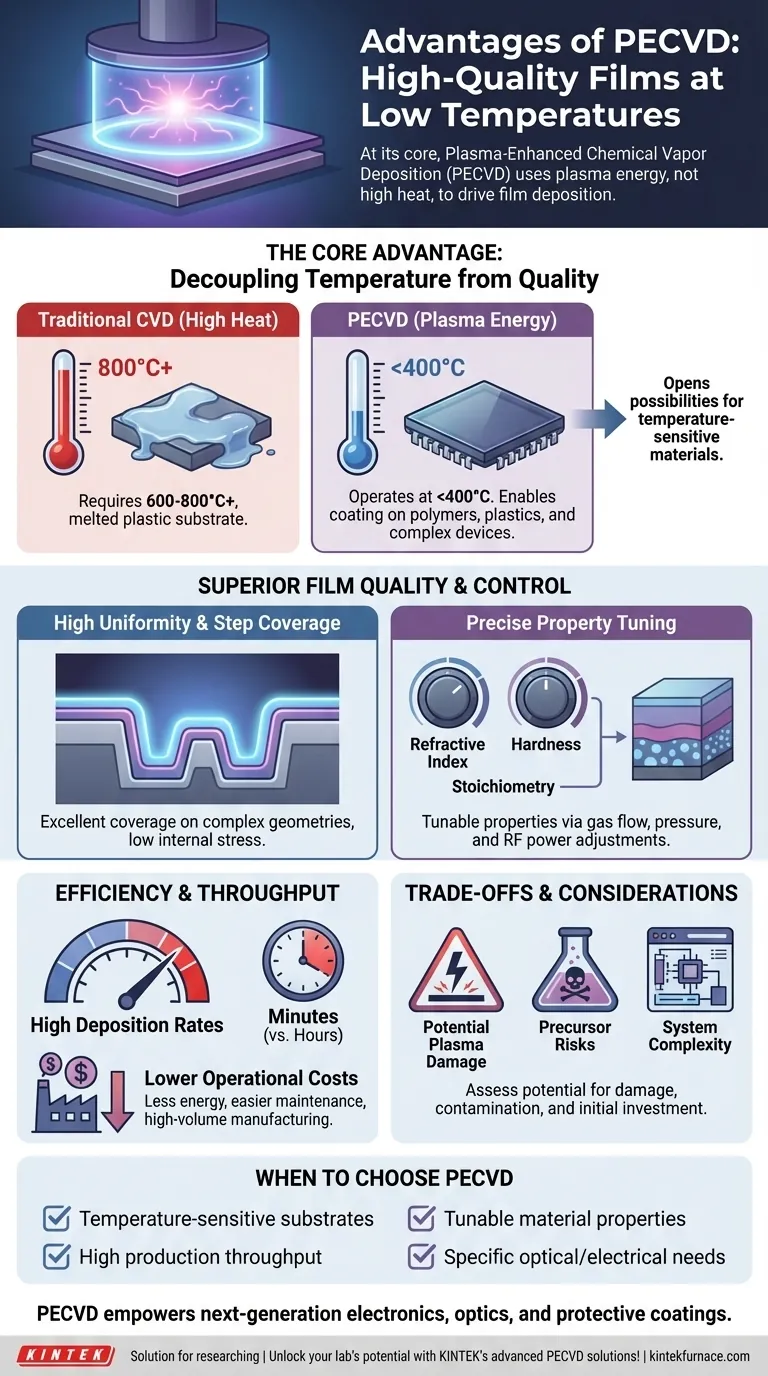

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der eine hochwertige Filmabscheidung ohne extreme Hitze ermöglicht. Ihre Hauptvorteile sind die Fähigkeit, bei niedrigen Temperaturen (typischerweise unter 400 °C) zu arbeiten, hochgleichmäßige Filme mit exzellenten Eigenschaften zu erzeugen und Abscheideraten zu erzielen, die deutlich schneller sind als viele alternative Methoden. Diese Kombination macht sie einzigartig geeignet für die Beschichtung temperaturempfindlicher Materialien und für die Hochdurchsatzfertigung.

Der grundlegende Vorteil von PECVD ist die Fähigkeit, die Energie des Plasmas anstelle hoher Wärme zu nutzen, um die chemischen Reaktionen für die Filmabscheidung voranzutreiben. Dies entkoppelt die Filmqualität vom thermischen Budget des Substrats und eröffnet eine Vielzahl von Möglichkeiten für fortschrittliche Materialtechnik auf empfindlichen Substraten.

Der Kernvorteil: Entkopplung von Temperatur und Qualität

Der bedeutendste Vorteil von PECVD ist ihr Niedertemperaturbetrieb, der die Möglichkeiten der Dünnschichtabscheidung grundlegend verändert. Er bricht die traditionelle Abhängigkeit von thermischer Energie zur Herstellung hochwertiger Materialien.

Betrieb bei niedrigen Temperaturen

Im Gegensatz zur konventionellen chemischen Gasphasenabscheidung (CVD), die oft Temperaturen von 600-800 °C oder höher erfordert, arbeitet PECVD typischerweise um 350 °C.

Dieses geringere thermische Budget ist entscheidend für die Abscheidung von Filmen auf Substraten, die hohen Temperaturen nicht standhalten können. Dazu gehören Polymere, Kunststoffe und komplexe Halbleiterbauelemente, die bereits metallische Schichten oder andere Strukturen aufweisen, die durch hohe Temperaturen beschädigt würden.

Erzielung hochwertiger, gleichmäßiger Filme

Die Plasmaumgebung liefert die Energie zur Dissoziation von Prekursor-Gasen und ermöglicht Oberflächenreaktionen, wodurch der Mangel an thermischer Energie kompensiert wird. Dies führt zu Filmen mit außergewöhnlichen Eigenschaften.

PECVD ist bekannt für die Abscheidung von Filmen mit hoher Gleichmäßigkeit über das gesamte Substrat und exzellenter Stufenabdeckung, was bedeutet, dass sie komplexe, nicht-flache Geometrien gleichmäßig beschichten kann. Die resultierenden Filme weisen zudem geringe innere Spannungen auf, wodurch sie weniger anfällig für Risse sind und eine verbesserte Haftung am Substrat zeigen.

Präzise Kontrolle über Filmeigenschaften gewinnen

Der Plasmaprozess ermöglicht Ingenieuren ein hohes Maß an Kontrolle über das Endmaterial. Durch die Anpassung von Parametern wie Gasfluss, Druck und HF-Leistung ist es möglich, die Eigenschaften des Films präzise einzustellen.

Dies beinhaltet die Kontrolle der Stöchiometrie (das genaue Verhältnis der Elemente in einer Verbindung), des Brechungsindexes, der Härte und der elektrischen Eigenschaften. Dieses Maß an Kontrolle ist unerlässlich für die Herstellung optischer Beschichtungen, Dielektrika und Schutzschichten mit spezifischen Leistungsanforderungen.

Effizienz und Durchsatz steigern

Neben ihren technischen Fähigkeiten bietet PECVD erhebliche wirtschaftliche und produktionstechnische Vorteile, was sie zu einer kostengünstigen Lösung für viele Branchen macht, insbesondere in der Großserienfertigung.

Abscheideraten beschleunigen

Das Plasma erhöht die Geschwindigkeit chemischer Reaktionen erheblich, wodurch PECVD hohe Abscheideraten erzielen kann. Dies bedeutet, dass Filme oft in Minuten anstatt in den Stunden abgeschieden werden können, die einige traditionelle Methoden erfordern.

Diese Geschwindigkeit führt direkt zu einem höheren Produktionsdurchsatz und reduziert die Fertigungszeit und Kosten pro Wafer oder Teil.

Betriebskosten senken

Die Effizienz von PECVD erstreckt sich auch auf ihren operativen Fußabdruck. Der Niedertemperaturbetrieb verbraucht weniger Energie, da keine energieintensiven Öfen benötigt werden.

Darüber hinaus sind viele PECVD-Systeme für eine relativ einfache Kammerreinigung ausgelegt, was die Ausfallzeiten der Geräte reduziert und die gesamte Produktionseffizienz steigert.

Abwägung von Kompromissen und Überlegungen

Obwohl leistungsstark, ist PECVD keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Einschränkungen.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma können in einigen Fällen die Oberfläche eines extrem empfindlichen Substrats oder des abgeschiedenen Films beschädigen. Dies ist eine kritische Überlegung für bestimmte elektronische oder optische Anwendungen, bei denen selbst minimale Oberflächenschäden inakzeptabel sind.

Precursor- und Kontaminationsrisiken

Wie alle CVD-Prozesse basiert PECVD auf chemischen Precursoren, die gefährlich oder toxisch sein können. Spezieller für PECVD ist, dass das Plasma manchmal Elemente aus den Precursor-Gasen (wie Wasserstoff) als Verunreinigungen in den Film einbauen kann, was dessen Leistung beeinträchtigen könnte.

Systemkomplexität und Kosten

Ein PECVD-System mit seiner Vakuumkammer, dem Gasversorgungssystem und dem HF-Plasmaerzeuger ist komplexer als ein einfacher thermischer Ofen. Dies kann zu höheren anfänglichen Investitionskosten führen und anspruchsvollere Wartung und Prozesskontrolle erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf temperaturempfindlichen Substraten liegt: PECVD ist die klare Wahl für die Abscheidung hochwertiger Filme auf Polymeren, Kunststoffen oder vollständig gefertigten Bauteilen ohne thermische Schäden.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsdurchsatz liegt: Die hohen Abscheideraten und die Betriebseffizienz von PECVD machen sie ideal für die kostengünstige Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf abstimmbaren Materialeigenschaften liegt: PECVD bietet eine überlegene Kontrolle zur Entwicklung von Filmen mit einem spezifischen Brechungsindex, Spannungsniveau oder einer bestimmten Härte.

- Wenn Ihr Hauptaugenmerk auf absoluter Filmreinheit ohne Oberflächenschäden liegt: Möglicherweise müssen Sie Alternativen wie die Atomlagenabscheidung (ALD) oder Niederdruck-CVD in Betracht ziehen, wenn Ihr Substrat extrem plasmaempfindlich ist und die niedrigstmöglichen Verunreinigungsgrade erfordert.

Durch die Ermöglichung der Herstellung hochleistungsfähiger Filme ohne hohe Hitze fördert PECVD die Entwicklung von Elektronik, Optik und Schutzbeschichtungen der nächsten Generation.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturbetrieb | Ermöglicht die Abscheidung auf wärmeempfindlichen Materialien wie Polymeren und Halbleitern ohne Beschädigung, typischerweise unter 400 °C. |

| Hochwertige, gleichmäßige Filme | Bietet ausgezeichnete Stufenabdeckung, geringe innere Spannungen und überragende Haftung für konsistente Beschichtungen. |

| Präzise Kontrolle über Eigenschaften | Ermöglicht die Abstimmung von Stöchiometrie, Brechungsindex, Härte und elektrischen Eigenschaften über Plasmaparameter. |

| Hohe Abscheideraten | Beschleunigt die Produktion durch schnelleres Filmwachstum, reduziert Fertigungszeit und Kosten. |

| Geringere Betriebskosten | Reduziert Energieverbrauch und Ausfallzeiten durch effiziente, wärmearme Prozesse und einfache Wartung. |

Entfalten Sie das volle Potenzial Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, die für Präzision und Effizienz konzipiert sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und hochwertige, gleichmäßige Filme für temperaturempfindliche Substrate und Hochdurchsatzanwendungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Materialtechnik verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen