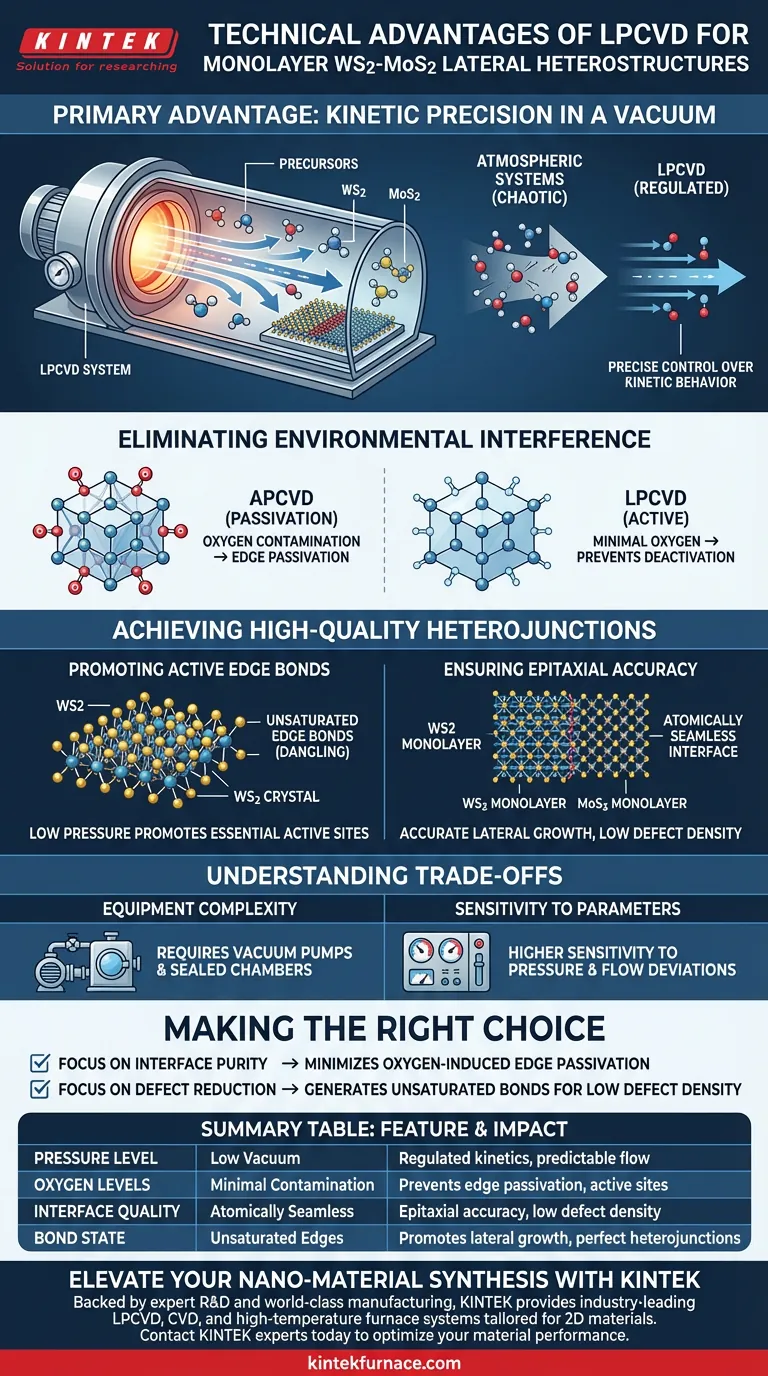

Der Hauptvorteil der Niederdruck-Gasphasenabscheidung (LPCVD) ist die kinetische Präzision. Durch den Betrieb in einer Vakuumumgebung ermöglicht dieses System eine strenge Kontrolle des Vorläuferverhaltens und minimiert die Einwirkung von Umgebungs-Sauerstoff, um ein hochwertiges Kristallwachstum zu gewährleisten.

Der Kernwert von LPCVD liegt in seiner Fähigkeit, die Passivierung von Kanten zu verhindern. Durch die Aufrechterhaltung eines Niederdruckumfelds bewahrt das System ungesättigte Kantenbindungen und ermöglicht das Wachstum von atomar nahtlosen Grenzflächen mit außergewöhnlich geringen Defektdichten.

Der Mechanismus der Wachstumskontrolle

Regulierung des kinetischen Verhaltens

In einem LPCVD-System verändert der reduzierte Druck die mittlere freie Weglänge von Gasmolekülen. Diese Umgebung bietet dem Bediener eine präzise Kontrolle über das kinetische Verhalten der Vorläuferdämpfe.

Im Gegensatz zu Atmosphärensystemen, in denen Gaswechselwirkungen chaotisch sein können, stellt die Niederdruckumgebung sicher, dass die Bewegung und Reaktion von Vorläufern vorhersehbar und gerichtet ist.

Beseitigung von Umwelteinflüssen

Ein entscheidender technischer Vorteil ist die erhebliche Reduzierung von Umgebungs-Sauerstoff in der Kammer.

Sauerstoff ist ein primäres Kontaminationsmittel, das zur Kantenpassivierung führt – einem Prozess, bei dem die Kanten eines Kristalls chemisch inert werden. Durch die Entfernung von Sauerstoff verhindert LPCVD, dass diese Deaktivierung auftritt.

Erzielung hochwertiger Heteroübergänge

Förderung aktiver Kantenbindungen

Damit sich eine laterale Heterostruktur korrekt bildet, muss die Kante des ersten Materials (z. B. WS2) chemisch aktiv bleiben, um das zweite Material (z. B. MoS2) aufzunehmen.

Die Niederdruckbedingungen in LPCVD fördern die Erzeugung von ungesättigten Kantenbindungen. Diese "hängenden" Bindungen sind die wesentlichen aktiven Stellen, die für ein fortlaufendes laterales Wachstum erforderlich sind.

Gewährleistung epitaxialer Genauigkeit

Da die Kanten aktiv und unpassiviert bleiben, erleichtert das System ein genaues epitaxiales Wachstum an den Kanten.

Diese Präzision führt zu einer Heteroübergangsgrenzfläche, die atomar nahtlos ist. Die endgültige Struktur weist eine geringe Defektdichte auf, was für die elektronische und optische Leistung des Geräts entscheidend ist.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Während LPCVD eine überlegene Kontrolle bietet, erfordert es eine Vakuumumgebung. Dies macht den Einsatz von Vakuumpumpen und vakuumdichten Kammern erforderlich, was die Hardware komplexer macht als Systeme der atmosphärischen Druck-CVD (APCVD).

Empfindlichkeit gegenüber Prozessparametern

Die als Vorteil genannte "präzise Kontrolle" impliziert auch eine höhere Empfindlichkeit gegenüber Variablen. Da der Prozess auf spezifischen kinetischen Verhaltensweisen beruht, können Abweichungen im Druck oder bei den Vorläuferflussraten die Bildung ungesättigter Bindungen stören.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob LPCVD die richtige Methode für Ihre spezifische Heterostruktur-Anwendung ist, sollten Sie Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenreinheit liegt: LPCVD ist die eindeutige Wahl, da es die sauerstoffinduzierte Kantenpassivierung minimiert und eine nahtlose Verbindung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Defektreduzierung liegt: Die Fähigkeit, ungesättigte Kantenbindungen zu erzeugen, macht dieses System ideal für die Erzielung geringer Defektdichten beim lateralen Wachstum.

LPCVD verwandelt die Herausforderung der Kantenpassivierung in eine Chance für präzises, atomar perfektes strukturelles Wachstum.

Zusammenfassungstabelle:

| Merkmal | LPCVD-Vorteil | Auswirkung auf das WS2-MoS2-Wachstum |

|---|---|---|

| Druckniveau | Niedriges Vakuum | Reguliertes kinetisches Verhalten und vorhersehbarer Vorläuferfluss |

| Sauerstoffgehalt | Minimale Kontamination | Verhindert Kantenpassivierung für aktive Wachstumsstellen |

| Grenzflächenqualität | Atomar nahtlos | Gewährleistet epitaxiale Genauigkeit mit geringer Defektdichte |

| Bindungszustand | Ungesättigte Kanten | Fördert laterales Wachstum für perfekte Heteroübergänge |

Verbessern Sie Ihre Nano-Material-Synthese mit KINTEK

Präzision auf atomarer Ebene erfordert mehr als nur hohe Temperaturen; sie erfordert eine kontrollierte Umgebung. Gestützt auf Experten-F&E und erstklassige Fertigung bietet KINTEK branchenführende LPCVD-, CVD- und Hochtemperatur-Ofensysteme, die für das Wachstum von 2D-Materialien wie WS2 und MoS2 maßgeschneidert sind.

Ob Sie kundenspezifische Vakuumsysteme oder hochpräzise Laborgeräte benötigen, unsere Lösungen sind darauf ausgelegt, Defekte zu eliminieren und ein nahtloses epitaxiales Wachstum zu gewährleisten. Kontaktieren Sie KINTEK-Experten noch heute, um Ihre einzigartigen Forschungsanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Materialleistung optimieren kann.

Visuelle Anleitung

Referenzen

- Pargam Vashishtha, Sumeet Walia. Epitaxial Interface‐Driven Photoresponse Enhancement in Monolayer WS<sub>2</sub>–MoS<sub>2</sub> Lateral Heterostructures. DOI: 10.1002/adfm.202512962

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Hauptvorteile von CVD-Beschichtungen? Erzielen Sie überragende Haltbarkeit und Gleichmäßigkeit für komplexe Teile

- Warum ist ein präziser Massendurchflussregler für GaN-Dünnschichten unerlässlich? Hochreine Halbleiterzüchtung erreichen

- Wie funktioniert der CVD-Prozess bei der Abscheidung von Materialien auf Substraten? Meistern Sie die Dünnschichtabscheidung für überlegene Materialien

- Was sind Beispiele für Metalle und Legierungen, die mittels CVD abgeschieden werden? Entdecken Sie Hochleistungsbeschichtungen für Ihre Branche

- Wie können CVD-Öfen an spezifische Anforderungen angepasst werden? Passen Sie Ihr System für Spitzenleistung an

- Welche Möglichkeiten der Temperaturregelung bietet ein CVD-Rohrofen?Präzisionserwärmung für fortschrittliche Materialien

- Was ist Ultraviolett-aktivierte Chemische Gasphasenabscheidung (UVCVD)? Ermöglichen Sie Niedertemperatur-Hochqualitätsbeschichtungen für empfindliche Materialien

- Welche Faktoren sollten bei der Auswahl eines CVD-Ofens berücksichtigt werden? Wichtige Tipps für die optimale Dünnschichtsynthese