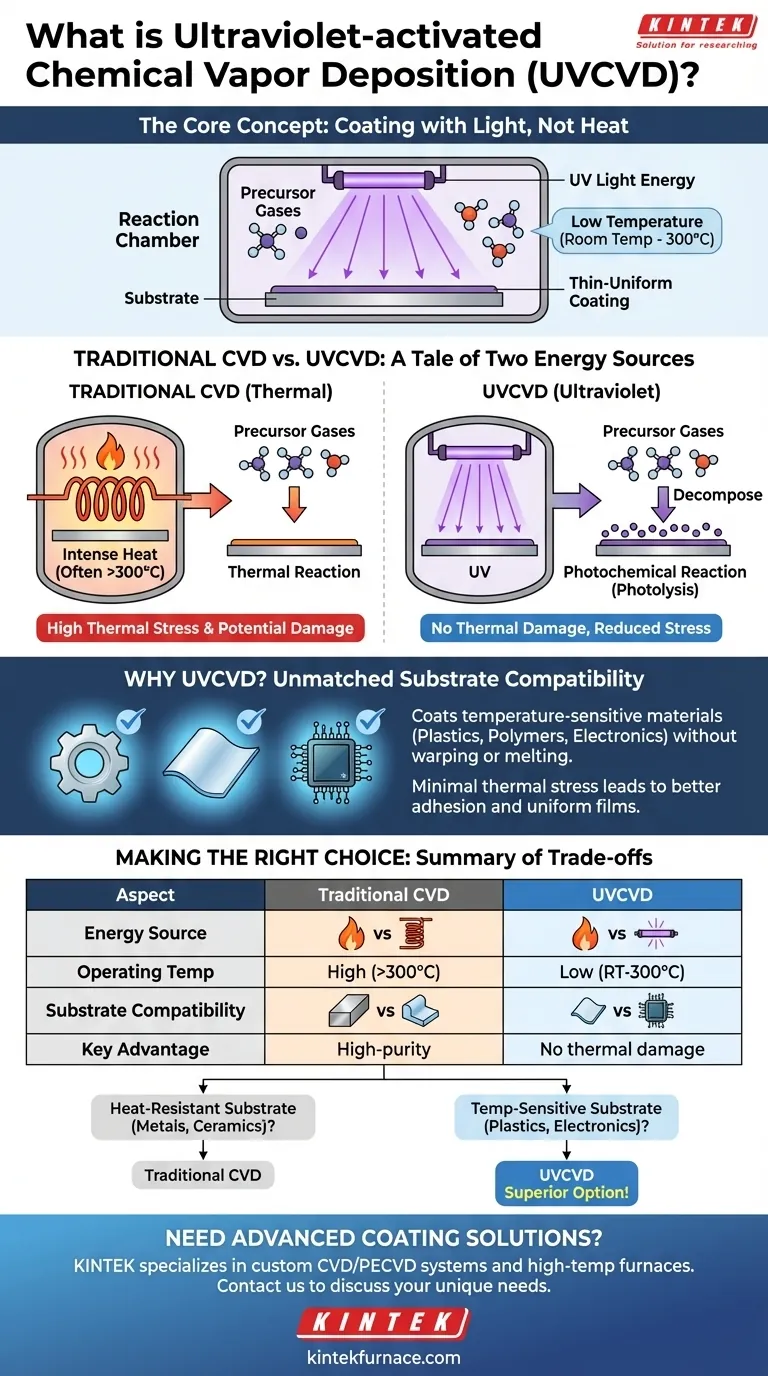

Im Kern ist die Ultraviolett-aktivierte Chemische Gasphasenabscheidung (UVCVD) eine Methode zur Herstellung dünner, hochwertiger Beschichtungen, die ultraviolettes Licht als Energiequelle nutzt, um die chemische Reaktion anzutreiben. Im Gegensatz zur traditionellen Chemischen Gasphasenabscheidung (CVD), die auf hoher Hitze basiert, arbeitet UVCVD bei deutlich niedrigeren Temperaturen, oft von Raumtemperatur bis zu 300 °C. Dieser Unterschied ist der Schlüssel zu ihren einzigartigen Anwendungen.

Der grundlegende Vorteil von UVCVD ist ihre Fähigkeit, langlebige, gleichmäßige Schichten auf temperaturempfindliche Materialien abzuscheiden. Indem schädliche hohe Hitze durch UV-Licht ersetzt wird, eröffnet sie Beschichtungsmöglichkeiten für Substrate wie Kunststoffe, Polymere und empfindliche Elektronik, die traditionelle CVD beschädigen oder zerstören würde.

Den grundlegenden CVD-Prozess aufschlüsseln

Um UVCVD zu verstehen, müssen wir zunächst die Prinzipien ihrer Ursprungstechnologie, der Chemischen Gasphasenabscheidung (CVD), verstehen.

Das Kernprinzip: Gas zu Feststoff

CVD ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) in einer Reaktionskammer platziert wird. Precursor-Gase, die die Elemente der gewünschten Beschichtung enthalten, werden in diese Kammer eingeleitet.

Anschließend wird eine chemische Reaktion ausgelöst, die die Precursoren zersetzt oder reagieren lässt. Dabei bildet sich ein festes Material, das Atom für Atom auf dem Substrat abgeschieden wird und eine dünne, gleichmäßige Schicht erzeugt.

Die Rolle der thermischen Energie

Bei den meisten traditionellen CVD-Prozessen ist die zum Auslösen dieser chemischen Reaktion erforderliche Energie intensive Hitze. Die Kammer und das Substrat werden auf sehr hohe Temperaturen erhitzt, was den Precursor-Molekülen die nötige Energie gibt, um zu reagieren und die Beschichtung zu bilden.

Hauptmerkmale von CVD

Bei korrekter Durchführung erzeugt CVD außergewöhnlich reine und gleichmäßige Schichten. Es kann komplexe, dreidimensionale Formen konform beschichten und ist eine skalierbare, kostengünstige Methode zur Herstellung langlebiger Beschichtungen, die vor Korrosion und Verschleiß schützen.

Wie UVCVD die Gleichung verändert

UVCVD folgt dem gleichen Grundprinzip wie CVD, ändert jedoch grundlegend die Energiequelle, was den gesamten Prozess verändert.

Ersetzen von Hitze durch Licht

Anstelle von thermischer Energie verwendet UVCVD eine präzise Wellenlänge von ultraviolettem (UV) Licht, um die Reaktion anzutreiben. Die UV-Energie wird in die Kammer geleitet, wo sich die Precursor-Gase und das Substrat befinden.

Die photochemische Reaktion

Die Photonen des UV-Lichts tragen genug Energie, um die chemischen Bindungen innerhalb der Precursor-Gasmoleküle direkt aufzubrechen. Dieser Prozess, bekannt als Photolyse, erzeugt die für die Abscheidung benötigten reaktiven Spezies, ohne hohe Umgebungstemperaturen zu erfordern.

Der Niedertemperatur-Vorteil

Da die Reaktion durch Licht und nicht durch Wärme angetrieben wird, können das Substrat und die Kammer bei oder nahe Raumtemperatur bleiben. Dies ist das wichtigste Merkmal von UVCVD, da es den thermischen Stress und potenzielle Schäden eliminiert, die mit Hochtemperaturprozessen verbunden sind.

Die Kompromisse verstehen: UVCVD vs. traditionelle CVD

Die Wahl von UVCVD ist eine Entscheidung, die von spezifischen Bedürfnissen bestimmt wird, hauptsächlich im Zusammenhang mit dem Substratmaterial.

Vorteil: Unübertroffene Substratkompatibilität

Die Niedertemperaturnatur von UVCVD macht sie zur einzigen praktikablen Option für die Beschichtung von Materialien mit niedrigen Schmelzpunkten oder hoher Temperaturempfindlichkeit. Dazu gehört eine Vielzahl von Polymeren, Kunststoffen und montierten elektronischen Komponenten, die durch herkömmliche CVD verformt, geschmolzen oder zerstört würden.

Vorteil: Reduzierter thermischer Stress

Hohe Hitze führt zu Spannungen im Substrat und in der abgeschiedenen Schicht, wenn sie sich ausdehnen und zusammenziehen. Durch den Betrieb bei niedrigen Temperaturen minimiert UVCVD diesen thermischen Stress und reduziert das Risiko, dass die Beschichtung reißt, sich ablöst oder die Eigenschaften des Substrats verändert werden.

Einschränkung: Spezialisierte Precursor-Anforderungen

Die primäre Einschränkung von UVCVD ist die Notwendigkeit von Precursor-Gasen, die photoreaktiv sind. Die gewählten Chemikalien müssen speziell darauf ausgelegt sein, Energie zu absorbieren und sich bei der genauen Wellenlänge des verwendeten UV-Lichts zu zersetzen, was die Materialauswahl im Vergleich zu thermisch angetriebener CVD einschränken kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen UVCVD und anderen Methoden hängt fast ausschließlich von den thermischen Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzebeständiger Materialien (wie Metalle oder Keramiken) liegt: Traditionelle thermische CVD ist oft eine einfachere und etabliertere Wahl mit einer größeren Auswahl an verfügbaren Precursoren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Kunststoffe oder Elektronik) liegt: UVCVD ist die überlegene und oft einzige praktikable Option, um eine hochwertige CVD-Beschichtung ohne thermische Schäden zu erzielen.

Letztendlich ermöglicht UVCVD Ingenieuren, die Vorteile fortschrittlicher Beschichtungen auf eine völlig neue Materialklasse anzuwenden.

Übersichtstabelle:

| Aspekt | Traditionelle CVD | UVCVD |

|---|---|---|

| Energiequelle | Hohe Hitze | Ultraviolettes (UV) Licht |

| Betriebstemperatur | Hoch (oft >300°C) | Niedrig (Raumtemperatur bis 300°C) |

| Substratkompatibilität | Metalle, Keramiken | Kunststoffe, Polymere, empfindliche Elektronik |

| Hauptvorteil | Hochreine, gleichmäßige Schichten | Keine thermischen Schäden, reduzierter Stress |

| Precursor-Anforderung | Thermisch reaktiv | Photoreaktiv |

Benötigen Sie fortschrittliche Beschichtungslösungen für temperaturempfindliche Materialien? KINTEK ist spezialisiert auf Hochtemperaturöfen und CVD/PECVD-Systeme, unterstützt durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung. Wir bieten umfassende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es für Muffel-, Rohr-, Dreh-, Vakuum- oder Atmosphäre-Öfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten UVCVD- und Ofentechnologien die Fähigkeiten Ihres Labors verbessern und Ihre empfindlichen Substrate schützen können!

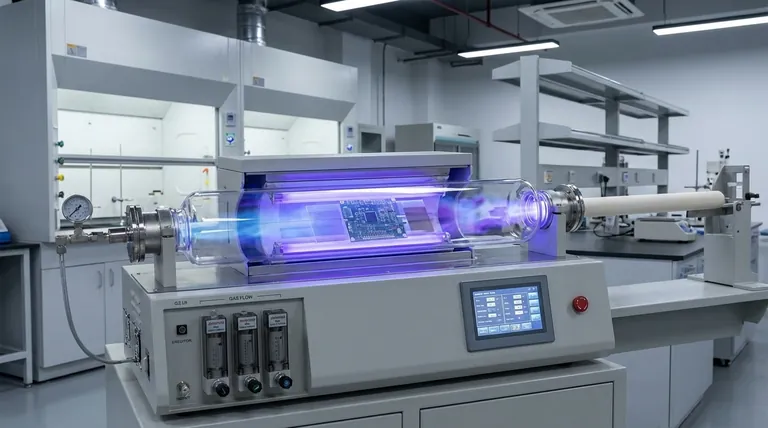

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation