Die Wahl des richtigen Ofens für die chemische Gasphasenabscheidung (CVD) erfordert eine systematische Bewertung Ihrer spezifischen Prozessanforderungen. Die wichtigsten Faktoren sind die maximale Prozesstemperatur, die Ihre Chemie erfordert, die Fähigkeit, die Gasatmosphäre und das Vakuumniveau präzise zu steuern, sowie die physikalische Größe und Materialkompatibilität der Reaktionskammer. Diese Elemente bestimmen direkt die Qualität, Reproduzierbarkeit und Realisierbarkeit Ihrer Dünnschicht- oder Materialsynthese.

Ein CVD-Ofen ist nicht nur ein Hochtemperaturofen; er ist ein gesteuerter chemischer Reaktor. Bei Ihrer Auswahl sollten Sie die Faktoren priorisieren, die die chemische Reaktion selbst steuern – Atmosphäre, Temperatur und Materialkompatibilität – gegenüber sekundären Merkmalen, um erfolgreiche und wiederholbare Ergebnisse zu gewährleisten.

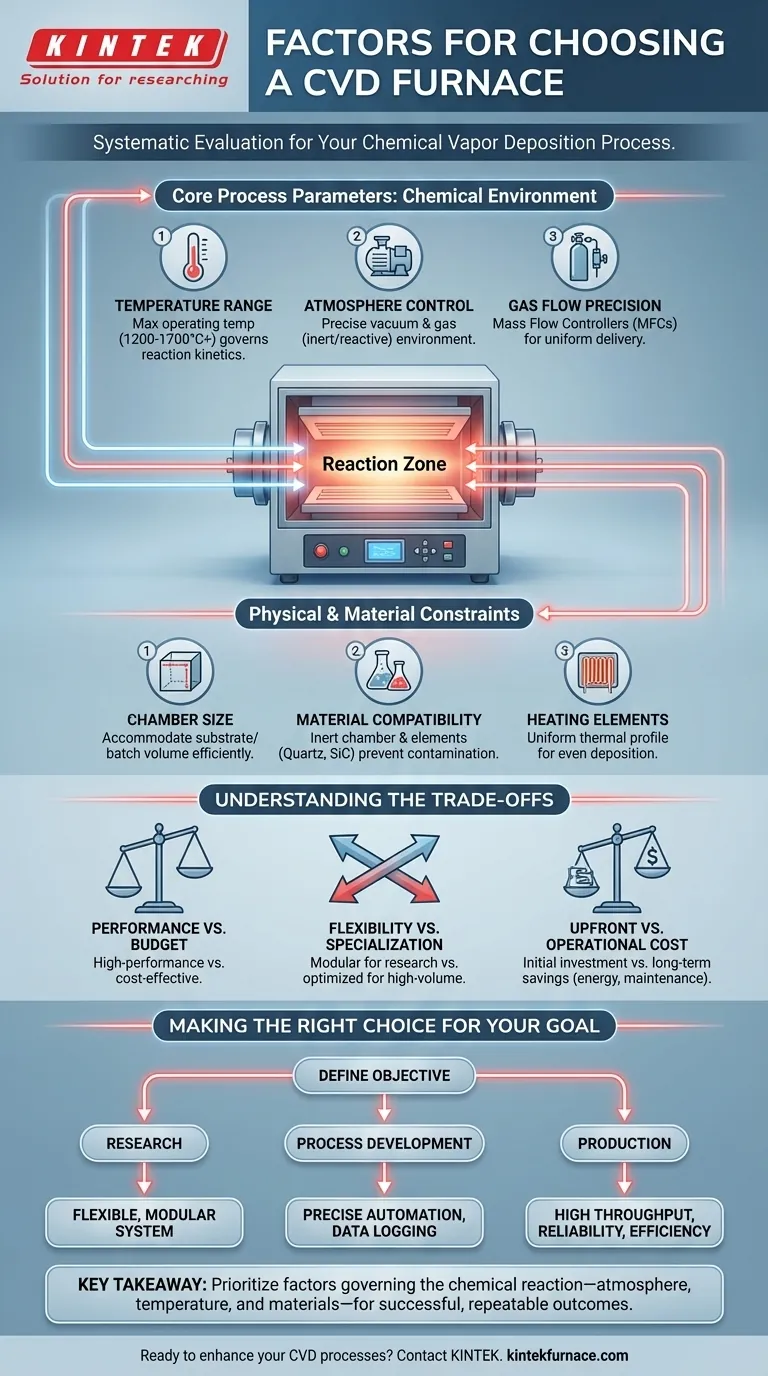

Kernprozessparameter: Die chemische Umgebung

Das Herzstück der CVD ist eine chemische Reaktion. Die Hauptaufgabe Ihres Ofens ist es, die perfekte Umgebung zu schaffen, damit diese Reaktion vorhersehbar und wiederholt ablaufen kann.

Definition Ihres Temperaturbereichs

Die Reaktionskinetik Ihres CVD-Prozesses wird grundlegend von der Temperatur bestimmt. Sie müssen einen Ofen wählen, der Ihre erforderliche Prozesstemperatur bequem erreichen und aufrechterhalten kann.

Laboraufbauten erfordern oft Temperaturen bis zu 1200 °C, während einige industrielle oder fortgeschrittene Materialprozesse 1500 °C, 1700 °C oder höher erfordern können. Wählen Sie immer einen Ofen mit einer maximalen Betriebstemperatur, die etwas über Ihrem höchsten Prozessbedarf liegt, um einen Betrieb des Geräts an seiner absoluten Grenze zu vermeiden.

Beherrschen der Atmosphären- und Vakuumkontrolle

CVD-Prozesse sind extrem empfindlich gegenüber der atmosphärischen Umgebung. Ihre Ofenwahl muss mit Ihrem Bedarf an Vakuum, Inertgas oder reaktiven Gasumgebungen übereinstimmen.

Niederdruck-CVD (LPCVD) erfordert ein robustes Vakuumsystem, um Verunreinigungen zu entfernen und den Precursordruck zu kontrollieren. Für hochreine Anwendungen können Hoch- oder Ultrahochvakuumfähigkeiten erforderlich sein. Das System muss auch die Einleitung von inerten oder reaktiven Gasen mit Präzision steuern können.

Sicherstellung der Gasflusspräzision

Die Qualität und Gleichmäßigkeit Ihrer abgeschiedenen Schicht hängt von der kontrollierten Zufuhr von Precursor-Gasen ab. Ein zuverlässiger CVD-Ofen umfasst präzise Massendurchflussregler (MFCs).

Diese Regler ermöglichen es Ihnen, genaue Flussraten für mehrere Gase einzustellen und aufrechtzuerhalten, wodurch die chemische Stöchiometrie der Reaktion während des gesamten Abscheidungsprozesses konstant bleibt.

Physikalische und materielle Einschränkungen

Jenseits der chemischen Umgebung bestimmen die physikalischen Eigenschaften des Ofens seine Eignung für Ihre Anwendung und seine langfristige Zuverlässigkeit.

Dimensionierung der Kammer für Ihr Substrat

Die Kammergröße des Ofens muss Ihr größtes Substrat oder das gewünschte Chargenvolumen für die Produktion aufnehmen.

Eine zu kleine Kammer ist eine offensichtliche Einschränkung, aber eine Kammer, die für Ihre typische Probengröße übermäßig groß ist, kann zu Energieverschwendung und ineffizientem Einsatz von Precursor-Gasen führen.

Materialkompatibilität und Kontamination

Die Materialien, aus denen die Reaktionskammer (oder das Rohr) und die Heizelemente bestehen, sind entscheidend. Das Kammermaterial, oft Quarz oder Aluminiumoxid, muss bei hohen Temperaturen chemisch inert gegenüber Ihren Precursoren und Nebenprodukten sein, um Kontaminationen zu verhindern.

Ebenso müssen Heizelemente, wie Kanthal oder Siliziumkarbid (SiC), aufgrund ihrer Haltbarkeit und mangelnden Reaktivität mit Ihrer Prozessumgebung ausgewählt werden.

Die Rolle von Heizelementen und Gleichmäßigkeit

Eine gleichmäßige Schichtdicke über Ihr gesamtes Substrat ist nur durch gleichmäßige Erwärmung möglich. Das Design des Ofens und die Qualität seiner Heizelemente bestimmen die Temperaturgleichmäßigkeit innerhalb der „heißen Zone“ der Kammer.

Suchen Sie nach Systemen, die speziell darauf ausgelegt sind, ein stabiles und konsistentes thermisches Profil für eine gleichmäßige Abscheidung zu bieten.

Die Kompromisse verstehen

Jede Ausrüstungsentscheidung beinhaltet das Abwägen konkurrierender Prioritäten. Das Bewusstsein für diese Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Leistung vs. Budget

Leistungsstarke Funktionen wie Ultrahochvakuum, fortschrittliche Automatisierung und extrem hohe Temperaturfähigkeiten sind mit erheblichen Kosten verbunden.

Für die explorative Forschung könnte ein budgetfreundlicheres, kostengünstigeres System ausreichend sein. Für die Produktion ist die Investition in High-End-Funktionen oft durch verbesserte Ausbeute und Zuverlässigkeit gerechtfertigt.

Flexibilität vs. Spezialisierung

Laboröfen sind oft modular und kompakt konzipiert und bieten die Flexibilität, eine Vielzahl von Experimenten durchzuführen.

Im Gegensatz dazu sind Industriesysteme typischerweise spezialisiert und für einen einzigen, großvolumigen Prozess optimiert. Sie tauschen Flexibilität gegen Durchsatz und Effizienz.

Anschaffungskosten vs. Betriebskosten

Berücksichtigen Sie die langfristigen Betriebskosten. Ein Ofen mit höherer Energieeffizienz und geringerem Wartungsaufwand mag einen höheren Anschaffungspreis haben, kann aber über seine Lebensdauer erhebliche Einsparungen mit sich bringen.

Berücksichtigen Sie immer die Kosten für Verbrauchsmaterialien, Stromverbrauch und routinemäßige Wartung, wenn Sie Optionen vergleichen.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre endgültige Entscheidung basierend auf dem Hauptziel Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie ein modulares und flexibles System mit einem breiten Betriebsfenster, um verschiedene Experimente zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Legen Sie Wert auf präzise Automatisierung, Datenprotokollierung und Steuerungssysteme, um die Prozesswiederholbarkeit und Skalierbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Pilot- oder Vollproduktion liegt: Konzentrieren Sie sich auf Kammervolumen, Durchsatz, Zuverlässigkeit und niedrige Betriebskosten.

Eine gründliche Bewertung dieser Faktoren stellt sicher, dass Ihr ausgewählter Ofen zu einem zuverlässigen Ermöglicher Ihrer Arbeit wird und nicht zu einer Quelle von Einschränkungen.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Temperaturbereich | Maximale Prozesstemperatur (z.B. 1200°C bis 1700°C+) für die Reaktionskinetik |

| Atmosphärenkontrolle | Vakuumniveaus, Handhabung von Inert-/Reaktivgasen und Massendurchflussregler für Präzision |

| Kammergröße | Berücksichtigung der Substrat-/Chargengröße zur Optimierung von Energie- und Gasverbrauch |

| Materialkompatibilität | Inerte Materialien wie Quarz oder Aluminiumoxid zur Vermeidung von Kontaminationen |

| Heizelemente | Gleichmäßiges thermisches Profil für eine gleichmäßige Abscheidung (z.B. Kanthal, SiC) |

| Kosten und Flexibilität | Ausgleich zwischen Leistung und Budget, Flexibilität und Spezialisierung sowie Anschaffungs- und Betriebskosten |

Bereit, Ihre CVD-Prozesse mit maßgeschneiderten Ofenlösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtsynthese optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten