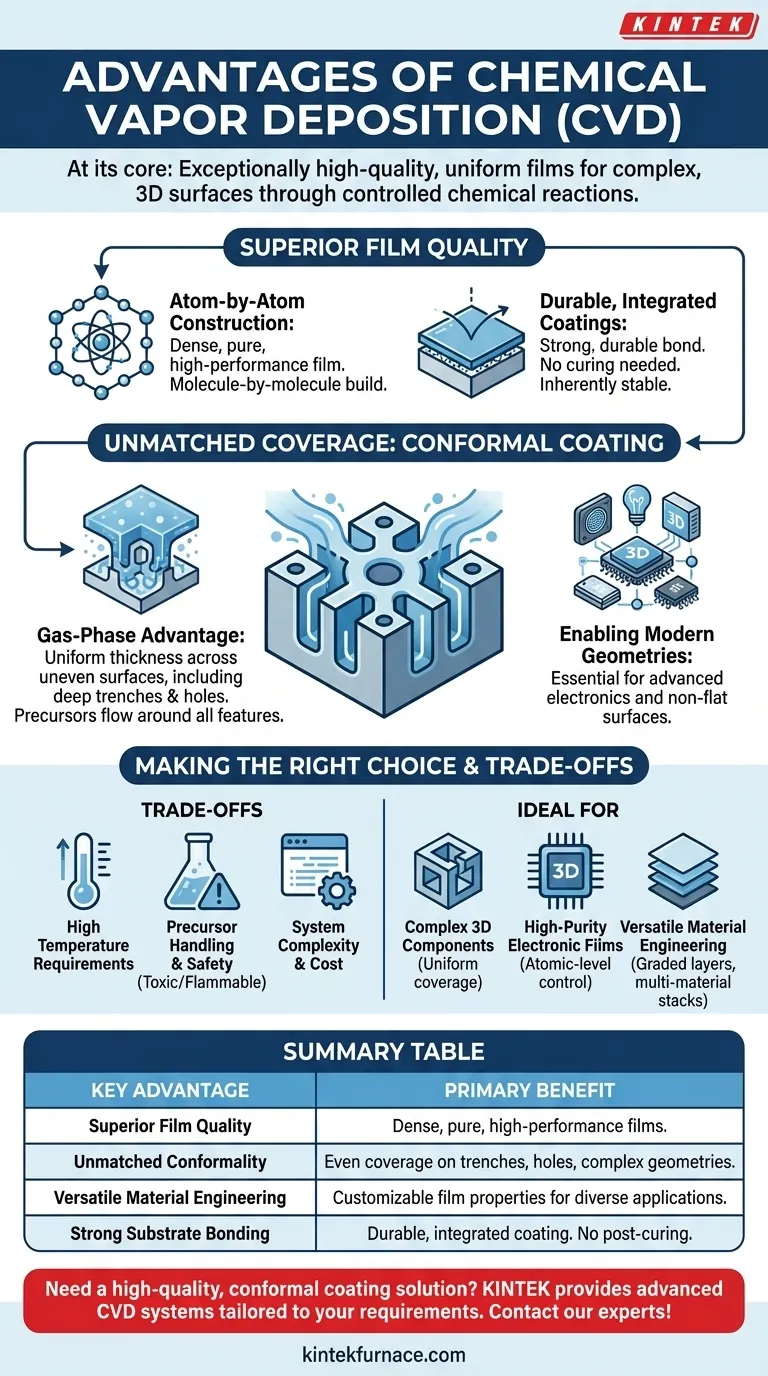

Im Kern besteht der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) darin, dass sie außergewöhnlich hochwertige, gleichmäßige Schichten erzeugen kann, die sich präzise an komplexe, dreidimensionale Oberflächen anpassen. Dies wird durch eine chemische Reaktion von Vorläufergasen auf einem Substrat erreicht, was zu hohen Abscheidungsraten und der Vielseitigkeit führt, dynamisch geschichtete Materialien zu erzeugen, was sie zu einer Eckpfeilertechnologie in der modernen Fertigung macht.

Während viele Methoden eine dünne Schicht abscheiden können, haben sie oft Schwierigkeiten mit der Qualität und Abdeckung bei allem, was keine flache Oberfläche ist. Der grundlegende Vorteil von CVD ist seine Fähigkeit, eine dichte, reine und hochkonforme Beschichtung aus der Gasphase „wachsen“ zu lassen, was sie für die Herstellung der komplexen Mikroarchitekturen, die moderne Elektronik antreiben, unverzichtbar macht.

Die grundlegende Stärke: Überlegene Schichtqualität

Der CVD-Prozess besteht nicht einfach darin, Material auf eine Oberfläche zu „sprühen“; es handelt sich um eine kontrollierte chemische Reaktion, die eine Schicht Molekül für Molekül aufbaut. Dieser einzigartige Mechanismus ist die Quelle seiner bedeutendsten Vorteile.

Aufbau Atom für Atom

CVD führt Vorläufergase in eine Vakuumkammer ein, die dann auf dem erhitzten Substrat zersetzt werden und reagieren. Dies führt zu einer außergewöhnlich dichten, reinen und hochleistungsfähigen Schicht.

Diese Kontrolle auf atomarer Ebene ist der Grund, warum CVD ein dominierendes Verfahren in der Halbleiterindustrie ist, wo selbst die geringste Unvollkommenheit einen Mikrochip unbrauchbar machen kann.

Haltbare, integrierte Beschichtungen

Da die Schicht durch eine chemische Reaktion an der Oberfläche gebildet wird, entsteht eine starke, dauerhafte Bindung mit dem Substrat. Die resultierende Beschichtung ist von Natur aus stabil und erfordert keine anschließende Aushärtung, was den Herstellungsprozess rationalisiert.

Unübertroffene Abdeckung: Konforme Beschichtung

Der vielleicht am meisten gefeierte Vorteil von CVD ist seine Konformität – die Fähigkeit der Schicht, eine gleichmäßige Dicke über eine unebene Oberfläche beizubehalten.

Der „Gasphasen“-Vorteil

Im Gegensatz zu Sichtlinienabscheidungsmethoden (wie der physikalischen Gasphasenabscheidung) liegen CVD-Vorläufer als Gas vor, das in und um jedes Merkmal auf dem Substrat strömt. Die chemische Reaktion findet überall dort statt, wo das Gas hinkommt.

Dies ermöglicht es CVD, tiefe Gräben, Löcher und andere komplexe 3D-Strukturen gleichmäßig zu beschichten, wo andere Methoden versagen würden.

Ermöglichung moderner Geometrien

Diese Konformität ist nicht nur ein geringfügiger Vorteil; sie ist eine ermöglichende Technologie für unzählige moderne Geräte.

Von Autosensoren und Smart-Home-Geräten bis hin zu den komplizierten 3D-Transistoren in Ihrem Smartphone ermöglicht CVD den Aufbau zuverlässiger elektronischer Komponenten auf nicht-flachen Oberflächen.

Die Kompromisse verstehen

Kein Prozess ist ohne seine Herausforderungen. Um eine fundierte Entscheidung zu treffen, müssen Sie die mit CVD verbundenen Kompromisse verstehen.

Hohe Temperaturanforderungen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Substrattemperaturen (Hunderte oder sogar Tausende von Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Materialien einschränken, die als Substrate verwendet werden können.

Umgang mit Vorläufern und Sicherheit

Die bei CVD verwendeten Vorläuferchemikalien können hochgiftig, entzündlich oder korrosiv sein. Die Implementierung eines CVD-Prozesses erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gasbehandlungssysteme und Abgasreinigung.

Systemkomplexität und Kosten

CVD-Reaktoren sind hochentwickelte und teure Geräte. Sie arbeiten unter Vakuum und erfordern eine präzise Steuerung von Temperatur, Druck und Gasfluss, was eine erhebliche Kapitalinvestition darstellt.

Die richtige Wahl für Ihre Anwendung treffen

CVD ist ein leistungsstarker und vielseitiger Prozess, aber seine Eignung hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Komponenten liegt: Die herausragende Konformität von CVD ist sein definierender Vorteil und gewährleistet eine gleichmäßige Abdeckung in Vertiefungen und über scharfen Kanten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner elektronischer Schichten liegt: CVD bietet die Kontrolle auf atomarer Ebene, die erforderlich ist, um die hochleistungsfähigen, fehlerfreien Schichten für Halbleiter und fortschrittliche Sensoren zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der vielseitigen Materialtechnik liegt: Die Möglichkeit, die Vorläufergase während der Abscheidung zu ändern, ermöglicht die Erstellung von gradierten Schichten oder Mehrschichtstapeln innerhalb eines einzigen Prozesslaufs.

Letztendlich entscheiden Sie sich für CVD, wenn die Qualität, Reinheit und Konformität Ihrer Schicht für die Leistung Ihres Endprodukts entscheidend sind.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung | Hauptnutzen |

|---|---|---|

| Überlegene Schichtqualität | Aufbau Atom für Atom durch chemische Reaktion. | Dichte, reine und hochleistungsfähige Schichten. |

| Unübertroffene Konformität | Gasphasen-Vorläufer gewährleisten eine gleichmäßige Beschichtung auf komplexen 3D-Oberflächen. | Gleichmäßige Abdeckung von Gräben, Löchern und komplizierten Geometrien. |

| Vielseitige Materialtechnik | Fähigkeit, gradierten Schichten oder Mehrschichtstapel zu erstellen. | Anpassbare Schichteigenschaften für vielfältige Anwendungen. |

| Starke Substratbindung | Die Schicht bildet sich durch chemische Reaktion und erzeugt eine dauerhafte, integrierte Beschichtung. | Keine Nachhärtung nach der Abscheidung erforderlich. |

Benötigen Sie eine hochwertige, konforme Beschichtungslösung für Ihre komplexen Komponenten? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche CVD-Systeme anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Expertise in Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, kombiniert mit tiefgreifenden Anpassungsfähigkeiten, stellt sicher, dass Sie eine Lösung erhalten, die präzise, gleichmäßige Schichten für Ihre anspruchsvollsten Anwendungen liefert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Herstellungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Bedeutung hat die Kaltwand-CVD-Technik in der Graphenforschung? Präzisionswachstum für hochwertiges Graphen erschließen

- Warum ist CVD bei der Herstellung von CMOS-Bauelementen wichtig? Unerlässlich für die präzise, konforme Abscheidung von Schichten

- Wie funktioniert der CVD-Prozess Schritt für Schritt? Meistern Sie die Dünnschichtabscheidung für Ihr Labor

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Welche Methoden gibt es zur Wolframabscheidung mittels CVD? Beherrschen Sie die hochwertige Filmabscheidung

- Was sind die Hauptanwendungen eines CVD-Rohrofens? Präzision in der Materialwissenschaft freischalten

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Wann sollte CVD gegenüber PVD für die Dünnschichtabscheidung gewählt werden? Erreichen Sie überragende Konformität für komplexe Formen