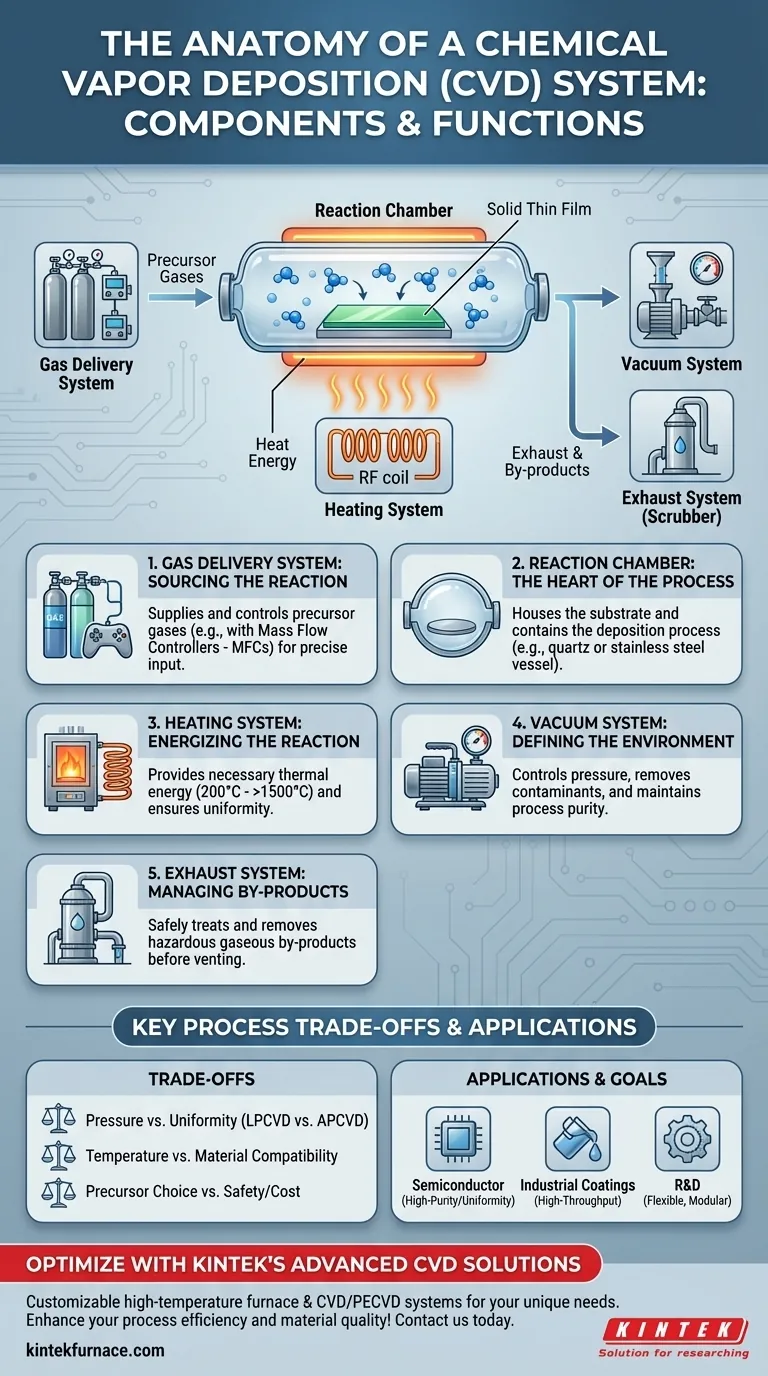

Im Kern ist ein System zur chemischen Gasphasenabscheidung (CVD) ein hochentwickeltes Gerät, das für einen einzigen Zweck konzipiert ist: das Aufwachsen eines festen Dünnfilms auf einer Oberfläche aus gasförmigen Vorläufern. Die Hauptkomponenten sind ein Gasversorgungssystem zur Zufuhr der reaktiven Chemikalien, eine Reaktionskammer zur Durchführung des Prozesses, ein Heizsystem zur Bereitstellung der notwendigen Energie, ein Vakuumsystem zur Kontrolle des Drucks und der Reinheit der Umgebung sowie ein Abgassystem zur sicheren Entfernung von Nebenprodukten.

Ein CVD-System ist am besten nicht als Ansammlung von Teilen, sondern als eine hochkontrollierte Umgebung zu verstehen. Jede Komponente arbeitet zusammen, um Temperatur, Druck und chemische Zusammensetzung präzise zu steuern, die erforderlich sind, um eine spezifische Gasphasenreaktion auszulösen, die zur Abscheidung eines festen Materials auf einem Substrat führt.

Der Aufbau eines CVD-Systems: Eine funktionale Aufschlüsselung

Um ein CVD-System wirklich zu verstehen, müssen wir uns ansehen, wie jede Komponente zum Gesamtprozess der Filmabscheidung beiträgt. Das System ist darauf ausgelegt, drei Schlüsselschritte auszuführen: das Einleiten von Vorläufergasen, deren Energiezufuhr zur Reaktion und die Bildung eines festen Films.

Das Gasversorgungssystem: Die Quelle der Reaktion

Der Prozess beginnt mit den Vorläufern – den gasförmigen chemischen Bausteinen für den endgültigen Film.

Das Gasversorgungssystem ist für die Speicherung dieser Vorläufer und deren präzise, reproduzierbare Zufuhr in die Reaktionskammer verantwortlich. Dies wird typischerweise mit Massendurchflussreglern (MFCs) erreicht, die die Durchflussrate jedes Gases mit hoher Genauigkeit regulieren.

Die Reaktionskammer: Das Herz des Prozesses

Dies ist das versiegelte Gefäß, oft ein Quarzrohr oder eine Edelstahlkammer, in dem die Abscheidung stattfindet. Es beherbergt das Substrat, das Material (wie ein Siliziumwafer), auf dem der Dünnfilm wachsen wird.

Das Design der Kammer ist entscheidend für eine saubere, geschlossene Umgebung, um eine Kontamination durch die Außenatmosphäre zu verhindern und sicherzustellen, dass die reaktiven Gase auf den Prozessbereich beschränkt sind.

Das Heizsystem: Die Energiezufuhr für die Reaktion

Die meisten CVD-Prozesse sind thermisch angetrieben und erfordern hohe Temperaturen (von 200 °C bis über 1500 °C), um die Vorläufergase aufzubrechen und die chemische Reaktion anzutreiben.

Dies ist die Aufgabe des Heizsystems, das typischerweise ein Widerstandsrohröfen oder ein HF-Induktionsheizer ist. Eine wichtige Anforderung ist die Temperaturgleichmäßigkeit über das Substrat, um sicherzustellen, dass der abgeschiedene Film eine gleichmäßige Dicke und Eigenschaften aufweist.

Das Vakuumsystem: Die Bestimmung der Umgebung

Das Vakuumsystem erfüllt zwei kritische Funktionen. Erstens pumpt es vor Beginn des Prozesses die Luft und alle Verunreinigungen aus der Kammer, wodurch eine reine Umgebung geschaffen wird.

Zweitens hält es den gewünschten Prozessdruck aufrecht, der von Hochvakuum (niedriger Druck) bis zu annähernd atmosphärischem Druck reichen kann. Dies wird durch eine Kombination aus Vakuumpumpen und einem Drosselventil gesteuert, die zusammenarbeiten, um zu kontrollieren, wie schnell Gas aus der Kammer entfernt wird.

Das Abgassystem: Management von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch gasförmige Nebenprodukte, die zusammen mit nicht reagierten Vorläufern sicher aus der Kammer entfernt werden müssen.

Das Abgassystem oder "Wäscher" behandelt diese oft gefährlichen oder korrosiven Gase, bevor sie abgeleitet werden, wodurch Umweltkontamination verhindert und die Sicherheit des Bedieners gewährleistet wird.

Verständnis der Kernkompromisse

Die Konfiguration und der Betrieb dieser Komponenten beinhalten kritische Kompromisse, die die Qualität, Geschwindigkeit und Kosten des Abscheidungsprozesses direkt beeinflussen.

Druck vs. Filmuniformität

Der Betrieb bei niedrigem Druck (LPCVD) zwingt die Gasmoleküle, größere Wege zurückzulegen, bevor sie kollidieren, was im Allgemeinen zu einem gleichmäßigeren Film führt, der komplexe, dreidimensionale Strukturen konform beschichten kann.

Umgekehrt ermöglicht der Betrieb bei atmosphärischem Druck (APCVD) wesentlich höhere Abscheidungsraten, kann aber aufgrund von Gasphasennukleation und weniger kontrollierter Strömungsdynamik zu weniger gleichmäßigen Filmen führen.

Temperatur vs. Materialverträglichkeit

Höhere Temperaturen erhöhen typischerweise die Abscheidungsrate und können die Filmqualität verbessern. Die maximale Temperatur ist jedoch oft durch die thermische Stabilität des Substrats begrenzt.

Die Wahl der richtigen Temperatur ist ein Balanceakt zwischen der Erzielung der gewünschten Filmeigenschaften und der Vermeidung von Schäden oder unerwünschten Reaktionen mit dem darunter liegenden Material.

Vorläuferwahl vs. Sicherheit und Kosten

Der ideale Vorläufer liefert einen hochwertigen Film mit minimalen Verunreinigungen. Die effektivsten Vorläufer können jedoch auch hochgiftig, pyrophor (entzünden sich bei Kontakt mit Luft) oder extrem teuer sein.

Ingenieure müssen die gewünschten Filmeigenschaften ständig gegen die erheblichen Sicherheitsprotokolle und Kosten abwägen, die mit dem Umgang mit gefährlichen Materialien verbunden sind.

Die richtige Wahl für Ihr Ziel treffen

Die optimale CVD-Systemkonfiguration hängt vollständig von Ihrem Endziel ab. Das Verständnis, wie die Komponenten dem Prozess dienen, ermöglicht es Ihnen, die richtigen Funktionen zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Filmen liegt (z. B. Halbleiterfertigung): Sie benötigen ein Niederdruck- (LPCVD) oder Plasma-verstärktes (PECVD) System mit hochpräzisen Massendurchflussreglern und ausgezeichneter Temperaturgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf industriellen Beschichtungen mit hohem Durchsatz liegt (z. B. Härtung von Werkzeugen): Sie könnten ein einfacheres, schnelleres atmosphärisches Druck- (APCVD) System priorisieren, das für eine schnelle Abscheidung auf langlebigen Substraten ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen ein flexibles, modulares System mit einem breiten Betriebsfenster für Temperatur und Druck sowie programmierbaren Steuerungen, um neue Prozesse einfach zu testen.

Durch das Verständnis dieser grundlegenden Komponenten und ihrer Funktionen können Sie die Bedingungen in der Reaktionskammer effektiv steuern, um Materialien mit spezifischen, gewünschten Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Häufige Beispiele |

|---|---|---|

| Gasversorgungssystem | Liefert und steuert Vorläufergase | Massendurchflussregler (MFCs) |

| Reaktionskammer | Beherbergt Substrat und enthält den Abscheidungsprozess | Quarzrohr, Edelstahlkammer |

| Heizsystem | Liefert Energie für chemische Reaktionen | Widerstandsrohrofen, HF-Induktionsheizer |

| Vakuumsystem | Steuert den Druck und gewährleistet Reinheit | Vakuumpumpen, Drosselventil |

| Abgassystem | Entfernt und behandelt gefährliche Nebenprodukte | Wäscher |

Optimieren Sie Ihre Dünnschichtabscheidung mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboratorien Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Leistung für Anwendungen in der Halbleiterindustrie, bei Industriebeschichtungen und in der F&E. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Materialqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik