Im Kern ist ein Chemical Vapor Deposition (CVD)-System eine Präzisionsmaschine zum Aufbau von Materialien Schicht für Schicht auf atomarer Ebene. Es funktioniert, indem flüchtige Vorläufergase in eine Reaktionskammer eingeleitet werden, wo sie auf einer erhitzten Oberfläche (dem Substrat) zersetzt werden und reagieren, um einen außergewöhnlich dünnen und gleichmäßigen Feststofffilm zu bilden. Die Hauptkomponenten des Systems – ein Gasversorgungssystem, eine beheizte Reaktionskammer und ein Vakuumsystem – arbeiten zusammen, um eine hochkontrollierte Umgebung für diese Umwandlung von Gas zu Feststoff zu schaffen.

Ein CVD-System dient nicht nur zum Auftragen einer Beschichtung; es ist ein Werkzeug zur grundlegenden Gestaltung der Oberfläche eines Materials. Sein wahrer Wert liegt in seiner Fähigkeit, haltbare Filme höchster Reinheit mit maßgeschneiderten Eigenschaften selbst auf den komplexesten dreidimensionalen Objekten zu erzeugen, eine Leistung, die mit herkömmlichen Beschichtungsverfahren unmöglich ist.

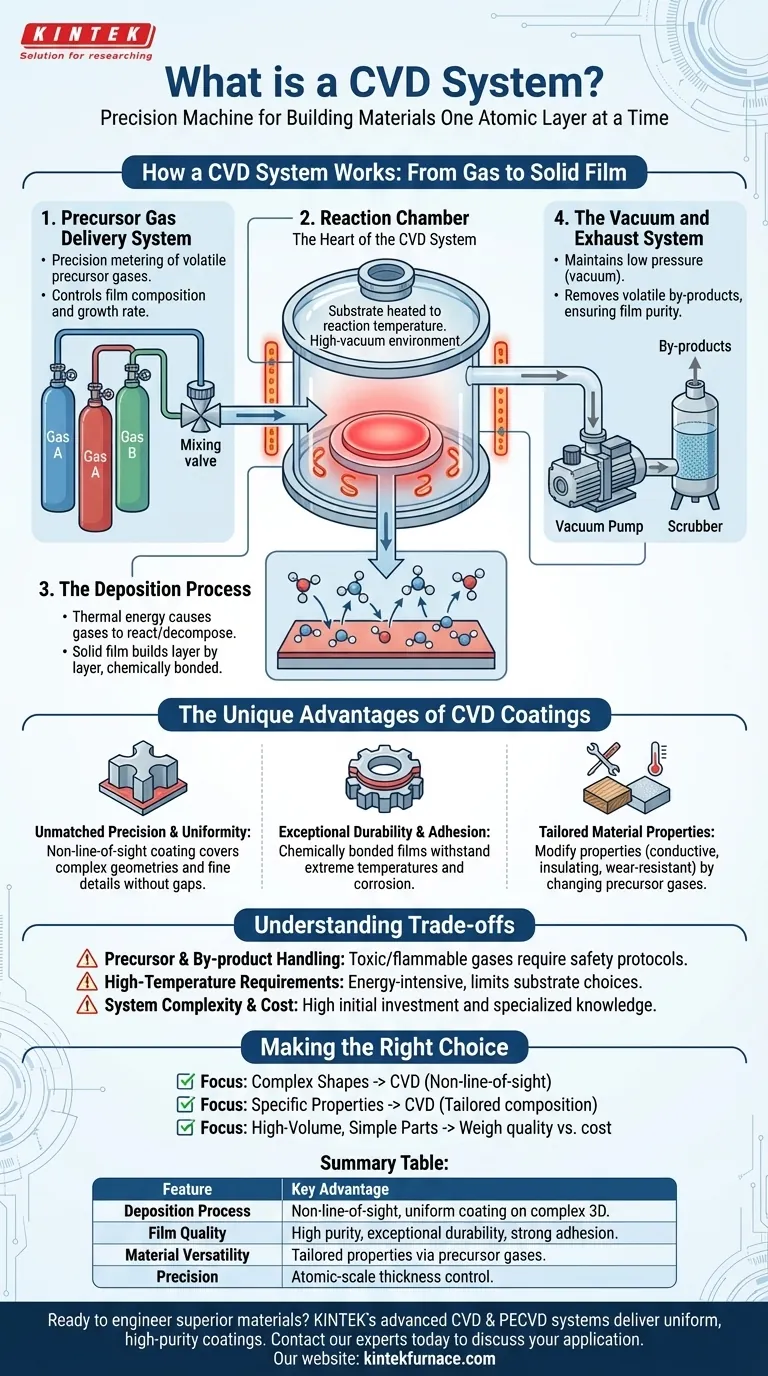

Wie ein CVD-System funktioniert: Vom Gas zum Feststofffilm

Der gesamte CVD-Prozess ist eine sorgfältig orchestrierte Abfolge, die darauf ausgelegt ist, chemische Reaktionen auf der Oberfläche eines Substrats zu steuern. Jede Komponente des Systems spielt eine entscheidende Rolle bei der Erzielung des gewünschten Ergebnisses.

Das Vorläufergas-Zuführungssystem

Dies ist der Ausgangspunkt des Prozesses. Das Gasversorgungssystem speichert und dosiert präzise ein oder mehrere flüchtige Vorläufergase. Diese Gase enthalten die chemischen Elemente, die für den Aufbau des endgültigen Films erforderlich sind.

Die Kontrolle des Systems über die Gaszusammensetzung und den Durchfluss ist von entscheidender Bedeutung, da dies die Zusammensetzung und Wachstumsrate der endgültigen Beschichtung direkt beeinflusst.

Die Reaktionskammer

Die Reaktionskammer ist das Herzstück des CVD-Systems. Es handelt sich um ein abgedichtetes Gefäß, oft ein Hochtemperatur-Vakuumofen, das das Substrat aufnimmt.

Innerhalb der Kammer hebt ein Heizmechanismus die Temperatur des Substrats auf einen bestimmten Punkt an, der erforderlich ist, um die chemische Reaktion auszulösen. Gleichzeitig entfernt ein Vakuumsystem die Luft und hält eine präzise, niedrige Druckumgebung aufrecht.

Der Abscheidungsprozess

Sobald das Substrat erhitzt und die Kammer auf dem richtigen Druck ist, werden die Vorläufergase eingeleitet. Die thermische Energie des heißen Substrats bewirkt, dass die Gase direkt auf seiner Oberfläche reagieren und/oder sich zersetzen.

Während sich die Vorläufer zersetzen, scheiden sie einen Feststofffilm ab, der chemisch an das Substrat gebunden ist. Dieser Prozess baut den Film Schicht für Schicht auf und gewährleistet so eine außergewöhnliche Reinheit und strukturelle Integrität.

Das Vakuum- und Abgassystem

Dieses System erfüllt zwei wesentliche Funktionen. Erstens hält es die für die Reaktion erforderliche Niederdruck-(Vakuum-)Umgebung aufrecht. Zweitens entfernt es alle flüchtigen Nebenprodukte, die während des Abscheidungsprozesses entstehen.

Durch die kontinuierliche Entfernung dieser unerwünschten Gase stellt das System die Reinheit des wachsenden Films sicher und ermöglicht es dem Abscheidungsprozess, effizient abzulaufen.

Die einzigartigen Vorteile von CVD-Beschichtungen

Der Grund, warum CVD in Bereichen wie der Mikroelektronik und bei fortschrittlichen Materialien so weit verbreitet ist, liegt darin, dass die erzeugten Filme Eigenschaften aufweisen, die auf andere Weise schwer oder unmöglich zu erreichen sind.

Unübertroffene Präzision und Gleichmäßigkeit

CVD bietet eine außergewöhnliche Kontrolle über die Dicke eines Films, oft mit einer Präzision bis in den atomaren Maßstab.

Da die Abscheidung aus der Gasphase erfolgt, ist die Beschichtung nicht-sichtlinienabhängig (non-line-of-sight). Das bedeutet, dass sie jede Oberfläche gleichmäßig bedecken kann, einschließlich komplexer interner Geometrien und feiner Details, ohne die dünnen Stellen oder Lücken, die bei Sprüh- oder Sputterverfahren entstehen.

Außergewöhnliche Haltbarkeit und Haftung

CVD-Filme werden nicht einfach auf das Substrat aufgelegt; sie sind chemisch daran gebunden. Dies erzeugt eine außergewöhnlich starke und haltbare Beschichtung, die extremen Temperaturen, thermischen Zyklen und korrosiven Umgebungen standhält.

Maßgeschneiderte Materialeigenschaften

Die wahre Stärke von CVD liegt in seiner Vielseitigkeit. Durch den Austausch der Vorläufergase können Bediener die Eigenschaften des resultierenden Films präzise anpassen.

Beispielsweise kann die Verwendung von Silan- und Ammoniakgasen einen harten, isolierenden Siliziumnitridfilm erzeugen. Der Wechsel zu Silan und Distickstoffmonoxid erzeugt einen Siliziumdioxidgehalt, eine grundlegende Komponente in der Elektronik. Dies ermöglicht die Herstellung von Filmen, die leitfähig, isolierend, verschleißfest oder chemisch inert sind.

Die Kompromisse verstehen

Obwohl die CVD-Technologie leistungsstark ist, birgt sie Komplexitäten und Einschränkungen, die berücksichtigt werden müssen. Objektivität erfordert die Anerkennung dieser Herausforderungen.

Umgang mit Vorläufern und Nebenprodukten

Die in der CVD verwendeten Vorläufergase sind oft giftig, entzündlich oder korrosiv. Auch die chemischen Nebenprodukte können gefährlich sein. Dies erfordert hochentwickelte Sicherheitsprotokolle und Handhabungsinfrastrukturen, was die Betriebskosten und die Komplexität erhöht.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die gewünschten chemischen Reaktionen auszulösen. Dies verbraucht erhebliche Mengen an Energie und begrenzt die Arten von Substratmaterialien, die verwendet werden können, da einige der thermischen Belastung möglicherweise nicht standhalten.

Systemkomplexität und Kosten

Die Notwendigkeit einer hochreinen Gasbehandlung, Vakuumtechnologie und präziser Temperaturregelung macht CVD-Systeme mechanisch komplex. Folglich haben sie hohe Anfangsinvestitionskosten und erfordern spezielles Fachwissen für Betrieb und Wartung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD hängt vollständig von den technischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, hochgleichmäßige, fehlerfreie Beschichtungen auf komplexen Formen zu erzeugen: Aufgrund seines nicht-sichtlinienabhängigen Abscheidungsprozesses ist CVD eine unvergleichliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien mit spezifischen elektronischen oder mechanischen Eigenschaften liegt: Die Fähigkeit, die Filmzusammensetzung präzise zu steuern, macht CVD zu einem unverzichtbaren Forschungs- und Fertigungswerkzeug.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kostengünstigen Oberflächenbehandlung einfacher Teile liegt: Sie müssen die überlegene Qualität von CVD gegen die betriebliche Komplexität und die Kosten des Systems im Vergleich zu einfacheren Methoden wie Lackieren oder Galvanisieren abwägen.

Letztendlich bietet ein CVD-System eine Kontrolle auf atomarer Ebene über die Materialerzeugung und verwandelt einfache Oberflächen in Hochleistungskomponenten.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil |

|---|---|

| Abscheidungsprozess | Nicht-sichtlinienabhängige, gleichmäßige Beschichtung auf komplexen 3D-Geometrien |

| Filmqualität | Hohe Reinheit, außergewöhnliche Haltbarkeit und starke chemische Haftung |

| Materialvielfalt | Maßgeschneiderte Eigenschaften (leitfähig, isolierend, verschleißfest) durch Vorläufergase |

| Präzision | Atomare Dickenkontrolle für eine fehlerfreie Filmerstellung |

Sind Sie bereit, überlegene Materialien mit atomarer Präzision zu entwickeln?

Die fortschrittlichen CVD- und PECVD-Systeme von KINTEK sind darauf ausgelegt, Ihre anspruchsvollsten Forschungs- und Produktionsanforderungen zu erfüllen. Durch die Nutzung unserer außergewöhnlichen internen F&E- und Fertigungskapazitäten bieten wir robuste Lösungen – von Standardmodellen bis hin zu tief kundenspezifischen Systemen –, die die gleichmäßigen, hochreinen Beschichtungen liefern, die für den Erfolg in der Mikroelektronik und bei fortschrittlichen Materialien entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK CVD-System Ihre Anwendung verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation