Die Haupttypen der chemischen Gasphasenabscheidung (CVD) werden durch ihre Betriebsbedingungen und Energiequellen definiert. Die gängigsten Klassifizierungen sind die CVD bei Atmosphärendruck (APCVD), die Niederdruck-CVD (LPCVD), die Plasma-unterstützte CVD (PECVD) und die metallorganische CVD (MOCVD), die jeweils zur Lösung eines bestimmten Satzes von Herausforderungen bei der Materialabscheidung entwickelt wurden.

Bei der Auswahl eines CVD-Prozesses geht es nicht darum, den „besten“ zu finden, sondern darum, die grundlegenden Kompromisse zu verstehen. Die Entscheidung ist ein bewusster Ausgleich zwischen Abscheidegeschwindigkeit, Filmqualität, Prozesstemperatur und Kosten, der vollständig durch die Anforderungen Ihrer Endanwendung bestimmt wird.

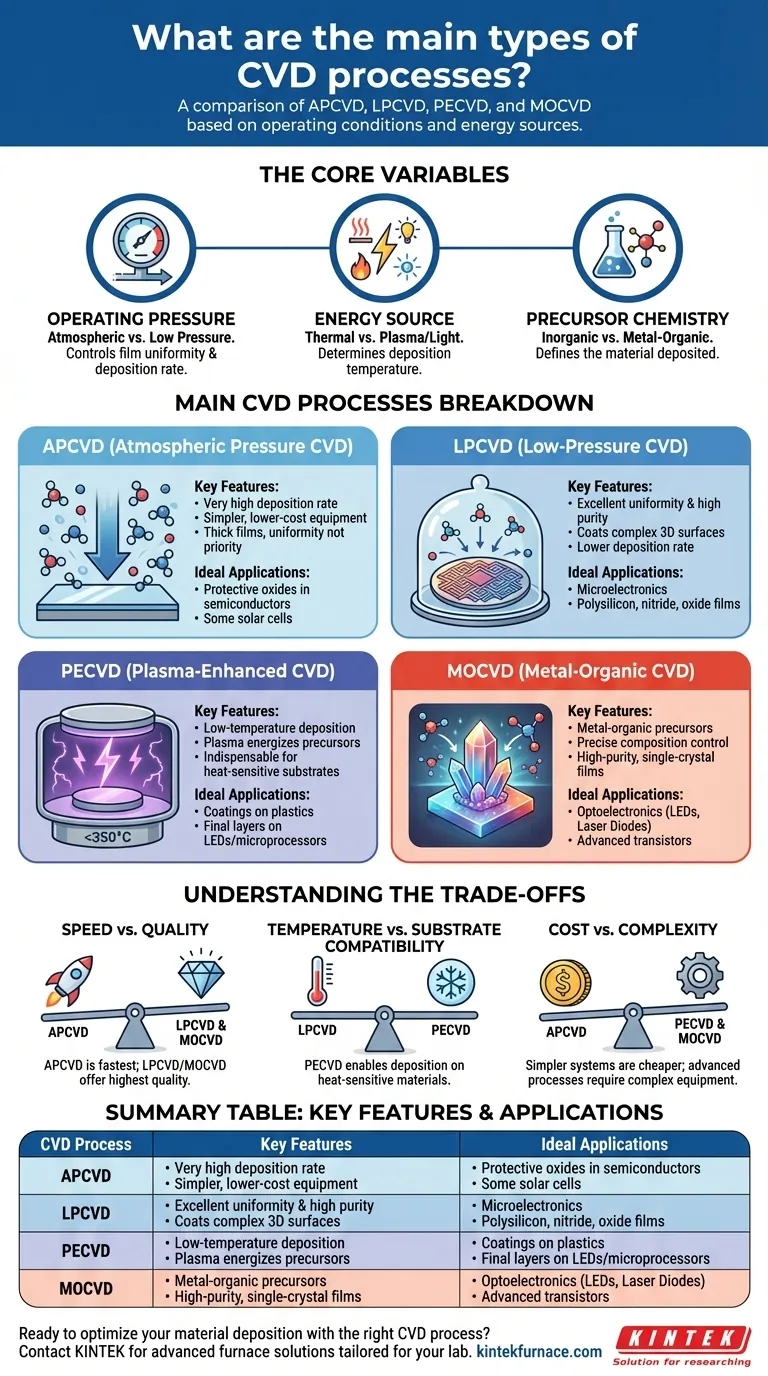

Die Kernvariablen, die einen CVD-Prozess definieren

Um die verschiedenen CVD-Typen zu verstehen, müssen Sie zunächst die drei Kernvariablen erfassen, die Ingenieure manipulieren, um die Eigenschaften des Films zu steuern. Diese Variablen sind der Grund für die Existenz unterschiedlicher Methoden.

Betriebsdruck

Der Druck in der Reaktionskammer beeinflusst direkt das Verhalten der Precursor-Gasmoleküle. Er ist der primäre Hebel zur Steuerung der Filmgleichmäßigkeit und der Abscheidungsrate.

Bei Atmosphärendruck stoßen Moleküle häufig zusammen, was zu schnelleren Reaktionen in der Gasphase, aber potenziell geringerer Gleichmäßigkeit auf dem Substrat führt. Bei Niederdruck legen Moleküle eine weitere Strecke zurück, bevor sie zusammenstoßen, was die Abscheidungsrate verlangsamt, aber die Gleichmäßigkeit und Reinheit des Films auf der gesamten Substratoberfläche dramatisch verbessert.

Energiequelle

Eine chemische Reaktion benötigt Energie zur Initiierung. Bei CVD kann diese Energie in verschiedenen Formen zugeführt werden, wobei die Wahl der Quelle der kritischste Faktor für die Bestimmung der erforderlichen Abscheidungstemperatur ist.

Thermische Energie ist die traditionellste Quelle und nutzt Wärme, um Precursor-Gase zu zersetzen. Plasma kann jedoch auch verwendet werden, um hochreaktive Ionen und Radikale bei viel niedrigeren Gesamttemperaturen zu erzeugen, was die Abscheidung auf hitzeempfindlichen Materialien ermöglicht. Auch Licht von Lasern oder Lampen kann in der photogestützten CVD verwendet werden.

Precursor-Chemie

Das „C“ in CVD steht für „chemisch“, und die Wahl der Precursor-Chemikalien ist fundamental. Dies sind die gasförmigen Moleküle, die die Atome enthalten, die Sie abscheiden möchten.

Die meisten Prozesse verwenden anorganische Precursoren (wie Silan, SiH₄, zur Abscheidung von Silizium). Eine wichtige Unterklasse der CVD, bekannt als metallorganische CVD (MOCVD), ist jedoch spezifisch durch die Verwendung von metallorganischen Precursoren definiert, die für die Herstellung bestimmter Hochleistungsverbundhalbleiter unerlässlich sind.

Eine Aufschlüsselung der wichtigsten CVD-Prozesse

Sobald die Kernvariablen verstanden sind, sind die Haupttypen der CVD lediglich spezifische Kombinationen dieser Parameter, die jeweils für ein anderes Ergebnis optimiert sind.

APCVD (CVD bei Atmosphärendruck)

APCVD arbeitet bei normalem atmosphärischem Druck. Sein Hauptvorteil ist eine sehr hohe Abscheidungsrate und eine einfachere, kostengünstigere Ausrüstung, was es ideal für dicke Filme macht, bei denen perfekte Gleichmäßigkeit nicht die höchste Priorität hat.

Es wird häufig zur Abscheidung schützender Oxidschichten in der Halbleiterfertigung und zur Herstellung bestimmter Arten von Solarzellen verwendet.

LPCVD (Niederdruck-CVD)

LPCVD arbeitet bei reduziertem Druck. Dies reduziert unerwünschte Gasphasenreaktionen erheblich und ermöglicht es Precursoren, komplexe, dreidimensionale Oberflächen mit ausgezeichneter Gleichmäßigkeit und hoher Reinheit zu beschichten.

Diese Qualität geht auf Kosten einer geringeren Abscheidungsrate. LPCVD ist ein Arbeitspferd in der Halbleiterindustrie zur Herstellung der hochwertigen Polysilizium-, Nitrid- und Oxidfilme, die für integrierte Schaltkreise unerlässlich sind.

PECVD (Plasma-unterstützte CVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Precursor-Gase energetisiert. Der Hauptvorteil besteht darin, dass dies die Abscheidung bei viel niedrigeren Temperaturen (z. B. < 350°C) als bei thermischen Methoden wie LPCVD ermöglicht.

Dies macht PECVD unverzichtbar für die Abscheidung von Filmen auf Substraten, die keiner hohen Hitze standhalten können, wie z. B. Kunststoffe, oder als letzte Schicht auf einem komplexen Bauteil wie einer LED oder einem Mikroprozessor.

MOCVD (Metallorganische CVD)

MOCVD ist definiert durch die Verwendung metallorganischer Verbindungen als Precursoren. Dieser Prozess bietet eine extrem präzise Kontrolle über die Filmzusammensetzung und ermöglicht das Wachstum von hochreinen, einkristallinen Filmen.

Es ist die dominierende Technologie für die Herstellung von Hochleistungsoptoelektronik, wie z. B. hochhellen LEDs, Laserdioden und fortschrittlichen Transistoren, die in der mobilen Kommunikation eingesetzt werden.

Verständnis der Kompromisse

Kein einzelner CVD-Prozess ist in allen Aspekten überlegen. Die Auswahl ist immer eine Frage des Ausgleichs konkurrierender Anforderungen.

Geschwindigkeit vs. Qualität

Es gibt einen inhärenten Kompromiss zwischen der Geschwindigkeit, mit der Sie einen Film züchten können, und seiner strukturellen Qualität. APCVD bietet die höchste Geschwindigkeit, aber im Allgemeinen geringere Konformität und Gleichmäßigkeit. LPCVD und MOCVD bieten die höchste Qualität und Reinheit, jedoch bei deutlich geringeren Abscheidungsraten.

Temperatur vs. Substratkompatibilität

Die Prozesstemperatur ist eine harte Einschränkung. Thermische Prozesse wie LPCVD erfordern hohe Temperaturen, die bestimmte Substrate oder zuvor hergestellte Baueilenschichten beschädigen oder verziehen können. PECVD wurde speziell entwickelt, um dieses Problem zu lösen, indem es das Wachstum hochwertiger Filme bei niedrigen Temperaturen ermöglicht.

Kosten vs. Komplexität

Einfachere Systeme sind günstiger in Bau und Betrieb. APCVD-Reaktoren sind relativ einfach. LPCVD-Systeme erfordern teure Vakuumpumpen und Steuerungen. PECVD- und MOCVD-Systeme sind noch komplexer und erfordern HF-Stromversorgungen oder hochentwickelte Handhabungssysteme für ihre Precursor-Chemikalien, was sowohl die Kapital- als auch die Betriebskosten erhöht.

Auswahl des richtigen Prozesses für Ihre Anwendung

Ihr Endziel bestimmt die richtige Wahl. Nutzen Sie diese Punkte als Ausgangsleitfaden für Ihren Entscheidungsprozess.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für dicke, einfache Beschichtungen liegt: APCVD ist aufgrund seiner hohen Abscheidungsrate oft die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmgleichmäßigkeit und Reinheit für die Mikroelektronik liegt: LPCVD ist der etablierte Industriestandard für Materialien wie Polysilizium und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperatursensiblen Materialien liegt: PECVD ist die notwendige Wahl, um Schäden an Ihrem Substrat oder den darunter liegenden Baueilenschichten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von Hochleistungsverbundhalbleitern für LEDs oder Laser liegt: MOCVD bietet die für diese fortschrittlichen Anwendungen erforderliche Präzision auf atomarer Ebene.

Letztendlich befähigt Sie das Verständnis der Prinzipien hinter jeder CVD-Art dazu, Materialien gezielt zu entwerfen und abzuscheiden.

Zusammenfassungstabelle:

| CVD-Prozess | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|

| APCVD | Hohe Abscheidungsrate, geringe Kosten, einfache Ausrüstung | Dicke Beschichtungen, Schutzoxide, einige Solarzellen |

| LPCVD | Ausgezeichnete Gleichmäßigkeit, hohe Reinheit, geringere Abscheidungsrate | Mikroelektronik, Polysilizium, Nitridfilme |

| PECVD | Abscheidung bei niedriger Temperatur, plasmaunterstützt | Hitzesensible Substrate, Kunststoffe, letzte Bauteilschichten |

| MOCVD | Präzise Zusammensetzungssteuerung, hochreine Einkristallfilme | Optoelektronik, LEDs, Laserdioden, fortschrittliche Transistoren |

Bereit, Ihre Materialabscheidung mit dem richtigen CVD-Prozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie mit Halbleitern, Optoelektronik oder anderen Materialien arbeiten, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren