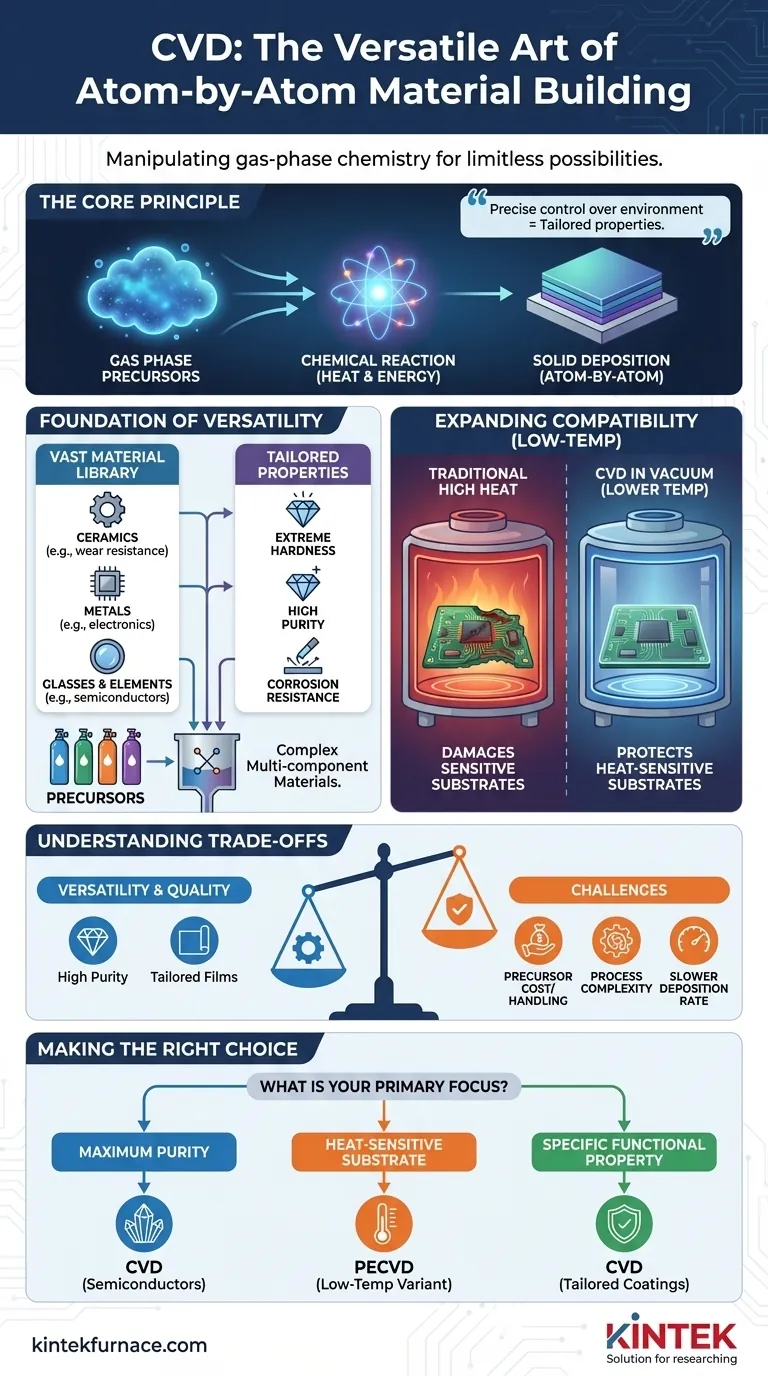

Im Wesentlichen erreicht die chemische Gasphasenabscheidung (CVD) ihre hohe Vielseitigkeit, indem sie die Gasphasenchemie manipuliert, um feste Materialien Atom für Atom aufzubauen. Dieser grundlegende Prozess ermöglicht die Abscheidung einer breiten Palette von Materialien – von reinen Metallen bis hin zu komplexen Keramiken – auf vielen verschiedenen Oberflächen. Darüber hinaus ermöglicht die Fähigkeit, unter Vakuum zu arbeiten, niedrigere Reaktionstemperaturen, was sie mit wärmeempfindlichen Substraten kompatibel macht, die durch andere Prozesse beschädigt würden.

Die Vielseitigkeit von CVD beruht nicht nur auf der großen Vielfalt der Materialien, die sie erzeugen kann, sondern auch auf der präzisen Kontrolle über die Abscheidungsumgebung. Durch Anpassung von Temperatur, Druck und Vorläufergasen können Ingenieure die Eigenschaften des Endmaterials anpassen, um ein spezifisches Problem zu lösen.

Die Grundlage der Vielseitigkeit: Kontrolle über die Chemie

Die Kernstärke von CVD liegt in seinem Übergang von einem gasförmigen in einen festen Zustand. Dies verleiht ihr ein Maß an Kontrolle, das bei Prozessen, die von einer flüssigen oder festen Quelle ausgehen, schwer zu erreichen ist.

Der grundlegende Abscheidungsmechanismus

Der CVD-Prozess führt reaktive Gase, bekannt als Vorläufer (Precursoren), in eine Kammer ein, die das zu beschichtende Objekt oder das Substrat enthält. Wenn diese Gase erhitzt werden, durchlaufen sie chemische Reaktionen und zersetzen sich, wodurch ein dünner, fester Film auf der Oberfläche des Substrats abgeschieden wird. Durch einfaches Austauschen der Vorläufergase kann das abgeschiedene Material grundlegend verändert werden.

Eine riesige Materialbibliothek

Dieser gasbasierte Ansatz eröffnet einen enormen Katalog potenzieller Materialien. CVD ist nicht auf eine einzige Substanzklasse beschränkt. Es kann zur Abscheidung von Folgendem verwendet werden:

- Keramiken (z. B. Siliziumnitrid für Verschleißfestigkeit)

- Metalle (z. B. Wolfram für Elektronik)

- Gläser und reine Elemente (z. B. Silizium für Halbleiter)

Diese Anpassungsfähigkeit macht sie zu einer Eckpfeilertechnologie in so unterschiedlichen Branchen wie der Luft- und Raumfahrt und der Mikroelektronik.

Eigenschaften auf atomarer Ebene zuschneiden

Die Vielseitigkeit geht über die Art des Materials hinaus. Durch das Mischen mehrerer Vorläufergase oder die Feinabstimmung der Reaktionsbedingungen können komplexe, mehrkomponentige Materialien synthetisiert werden. Dies ermöglicht die präzise Entwicklung spezifischer Eigenschaften, wie extreme Härte, hohe Reinheit oder überlegene Korrosionsbeständigkeit, direkt in den abgeschiedenen Film.

Kompatibilitätserweiterung durch Prozessbedingungen

Die Kompatibilität von CVD mit einer breiten Palette von Substratmaterialien hängt direkt von ihrer Fähigkeit ab, die physikalische Umgebung der Reaktion zu manipulieren, insbesondere Temperatur und Druck.

Die Rolle des Vakuumbetriebs

Viele chemische Reaktionen erfordern erhebliche Hitze zur Initiierung. Durch die Durchführung der Abscheidung in einem Vakuum wird jedoch der Gesamtdruck in der Kammer drastisch reduziert. In dieser Niederdruckumgebung können Reaktionen oft bei deutlich niedrigeren Temperaturen ablaufen.

Schutz wärmeempfindlicher Substrate

Diese Fähigkeit, die Prozesstemperatur zu senken, ist entscheidend für die Materialkompatibilität. Sie ermöglicht die erfolgreiche Beschichtung von Substraten, die hoher Hitze nicht standhalten, wie bestimmte Polymere oder zusammengebaute elektronische Komponenten mit Lötstellen mit niedrigem Schmelzpunkt. Ohne diese Niedertemperaturfähigkeit könnte das Substrat selbst während des Beschichtungsprozesses beschädigt oder zerstört werden.

Die Abwägungen verstehen

Obwohl CVD äußerst vielseitig ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Umgang mit Vorläufern und Kosten

Die für CVD erforderlichen Vorläufergase können hochgiftig, entzündlich oder teuer sein. Die Beschaffung und sichere Handhabung der spezifischen Vorläufer, die für ein neuartiges Material erforderlich sind, kann erhebliche logistische und finanzielle Herausforderungen mit sich bringen.

Prozesskomplexität

Um eine qualitativ hochwertige, gleichmäßige Beschichtung zu erzielen, ist eine präzise Kontrolle über Gasfluss, Temperatur und Druck erforderlich. Die Entwicklung eines Reaktors und die Optimierung eines CVD-Prozesses für eine neue Anwendung, insbesondere für Substrate mit komplexen Geometrien, kann eine zeitaufwändige und komplexe Ingenieursaufgabe sein.

Abscheidungsrate

Im Vergleich zu einigen anderen Beschichtungsmethoden wie dem thermischen Spritzen kann CVD ein relativ langsamer Prozess sein. Für Anwendungen, die sehr dicke Beschichtungen auf großen Flächen erfordern, kann die benötigte Zeit unpraktisch sein.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich sollte die Entscheidung für die Verwendung von CVD auf den spezifischen technischen Anforderungen Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und kristalliner Qualität liegt: CVD ist eine außergewöhnliche Wahl, da seine chemische Natur den Aufbau von Filmen mit minimaler Kontamination ermöglicht, was für Halbleiter entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Eine Tieftemperaturvariante wie die Plasma-Enhanced CVD (PECVD) ist der ideale Ansatz, um Schäden am darunter liegenden Material zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten funktionellen Eigenschaft liegt: Die Fähigkeit von CVD, die Filmzusammensetzung präzise zu steuern, macht es perfekt für die Entwicklung von Beschichtungen mit maßgeschneiderter Korrosionsbeständigkeit, Härte oder optischen Eigenschaften.

Indem Sie das Zusammenspiel zwischen seinen chemischen und physikalischen Prinzipien verstehen, können Sie die bemerkenswerte Vielseitigkeit von CVD nutzen, um eine breite Palette von Materialentwicklungsproblemen zu lösen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselmerkmale |

|---|---|

| Vielseitigkeit | Abscheidung von Keramiken, Metallen, Gläsern; präzise Steuerung durch Temperatur, Druck und Vorläufer |

| Materialkompatibilität | Betrieb bei niedrigeren Temperaturen unter Vakuum, Schutz wärmeempfindlicher Substrate |

| Anwendungen | Halbleiter, verschleißfeste Beschichtungen, Elektronik, Luft- und Raumfahrtkomponenten |

| Einschränkungen | Hohe Vorläuferkosten, Prozesskomplexität, langsamere Abscheidungsraten |

Entfalten Sie das volle Potenzial von CVD für Ihr Labor mit KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohreinheiten, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz sowie Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt