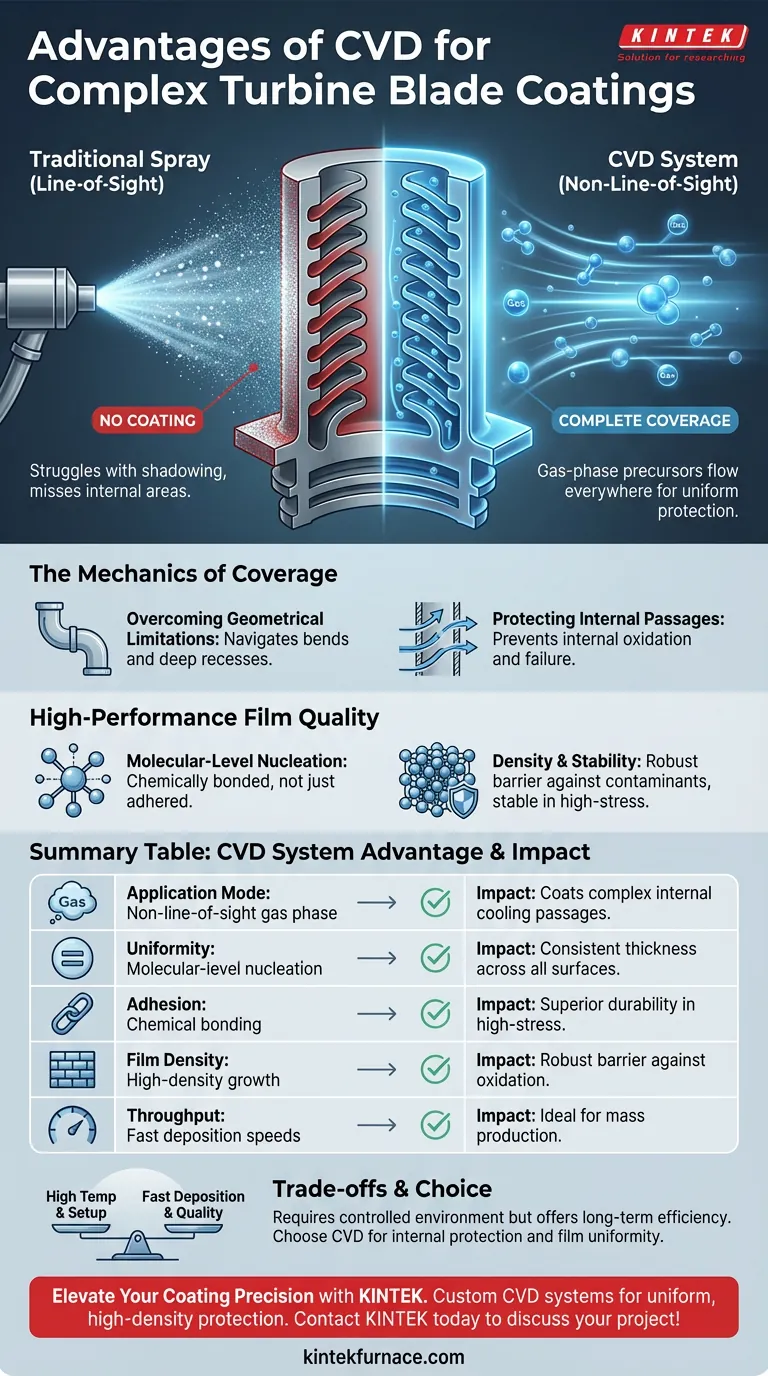

Der entscheidende Vorteil der Verwendung eines Chemical Vapor Deposition (CVD)-Systems für Turbinenschaufeln ist seine Fähigkeit zur nicht sichtbaren Anwendung. Da der Prozess gasförmige Vorläufer verwendet, verhält sich das Beschichtungsmaterial wie ein Gas und nicht wie ein gerichteter Sprühstrahl, wodurch es in jede zugängliche Oberfläche fließen und diese beschichten kann. Dies stellt sicher, dass selbst die komplexesten internen Kühlkanäle einer Schaufel den gleichen gleichmäßigen Schutz erhalten wie das äußere Profil.

Im Gegensatz zu physikalischen Sprühverfahren, die einen direkten Weg zur Oberfläche erfordern, verwendet CVD die Gaszirkulation, um die Elemente gleichmäßig zu verteilen. Diese Fähigkeit ist entscheidend für Turbinenkomponenten, bei denen die interne Integrität ebenso wichtig ist wie die äußere Abschirmung.

Die Mechanik der nicht sichtbaren Abdeckung

Überwindung geometrischer Einschränkungen

Herkömmliche Beschichtungsverfahren haben oft Probleme mit "Abschattungen", bei denen komplexe Formen das Beschichtungsmaterial daran hindern, bestimmte Bereiche zu erreichen.

CVD eliminiert dieses Problem vollständig. Da die Beschichtungsmittel gasförmig sind, können sie um Kurven und durch tiefe Vertiefungen navigieren, die ein Sichtlinienverfahren übersehen würde.

Schutz interner Kühlkanäle

Moderne Turbinenschaufeln sind mit ausgeklügelten internen Kanälen konstruiert, um extreme Hitze zu bewältigen.

Die primäre Referenz hebt hervor, dass CVD Aluminiumelemente gleichmäßig in diesen internen Kanälen verteilt. Diese interne Abdeckung ist unerlässlich, um Oxidation und Ausfälle von innen heraus zu verhindern.

Verteilung gasförmiger Vorläufer

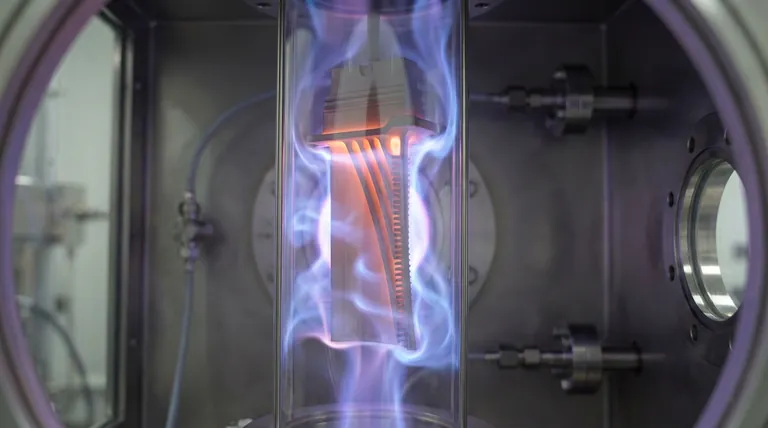

Das System arbeitet, indem es chemische Vorläufer in Dampfform einbringt.

Diese Gase zirkulieren frei um die Komponente und stellen sicher, dass die Konzentration des Beschichtungsmaterials über das gesamte Teil hinweg konstant ist. Dies führt zu einer überlegenen Beschichtungsgleichmäßigkeit, unabhängig von der Komplexität der Schaufel.

Erreichen einer Hochleistungs-Filmbeschaffenheit

Nukleation auf molekularer Ebene

Über die Geometrie hinaus trägt die grundlegende Art und Weise, wie die Beschichtung gebildet wird, zu ihrer Qualität bei.

Wie in den ergänzenden Daten vermerkt, erleichtert CVD die Nukleation und das Wachstum auf molekularer Ebene. Dies führt zu einem Film, der chemisch an das Substrat gebunden ist und nicht nur mechanisch haftet.

Dichte und Stabilität

Die Natur dieses Wachstumsprozesses erzeugt Filme, die außergewöhnlich dicht sind.

Ein dichterer Film bietet eine robustere Barriere gegen Umweltschadstoffe. Darüber hinaus weist die resultierende Beschichtung eine stabile Qualität auf, was für die Hochdruckumgebung eines Turbinenmotors entscheidend ist.

Verständnis der Kompromisse

Thermische Anforderungen

Es ist wichtig zu beachten, dass CVD ein Hochtemperaturverfahren ist.

Die primäre Referenz gibt an, dass diese Reaktionen bei erhöhten Temperaturen stattfinden, um die Diffusion von Aluminium zu erleichtern. Während dies für die Bindungsfestigkeit vorteilhaft ist, muss das Substratmaterial diesem thermischen Zyklus ohne Degradation standhalten.

Systemkomplexität vs. Durchsatz

Obwohl CVD für komplexe Formen sehr effektiv ist, erfordert es eine kontrollierte Vakuum- oder Reaktionskammerumgebung.

Sobald die Parameter eingestellt sind, zeichnet sich das Verfahren jedoch durch schnelle Abscheidungsgeschwindigkeiten aus und eignet sich gut für die Massenproduktion. Der Kompromiss liegt in der anfänglichen Einrichtungskomplexität gegenüber der langfristigen Effizienz und Qualitätskonsistenz.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Bewertung von Beschichtungstechnologien für Turbinenkomponenten Ihre spezifischen technischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf internem Schutz liegt: Wählen Sie CVD, da dies die einzige Methode ist, die interne Kühlkanäle gleichmäßig ohne Sichtlinienzugang beschichten kann.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Verlassen Sie sich auf CVD für sein Wachstum auf molekularer Ebene, das eine dichte und gleichmäßige Abdeckung über unregelmäßige Oberflächen gewährleistet.

Durch die Nutzung der gasförmigen Natur von CVD stellen Sie sicher, dass die Komplexität der Komponente niemals die Lebensdauer der Komponente beeinträchtigt.

Zusammenfassungstabelle:

| Merkmal | Vorteil des CVD-Systems | Auswirkungen auf Turbinenschaufeln |

|---|---|---|

| Anwendungsmodus | Gasphase ohne Sichtlinie | Beschichtet komplexe interne Kühlkanäle |

| Gleichmäßigkeit | Nukleation auf molekularer Ebene | Konstante Dicke über äußere und innere Oberflächen |

| Haftung | Chemische Bindung | Überlegene Haltbarkeit in Hochdruckumgebungen |

| Filmdichte | Hochdichtes Wachstum | Robuste Barriere gegen Oxidation und Verunreinigungen |

| Durchsatz | Schnelle Abscheidungsgeschwindigkeiten | Ideal für die Massenproduktion in großen Mengen und hoher Qualität |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass komplexe Geometrien die Lebensdauer Ihrer Komponenten beeinträchtigen. KINTEK bietet branchenführende CVD-Systeme, die darauf ausgelegt sind, eine gleichmäßige, hochdichte Beschichtung für Ihre komplexesten Designs zu gewährleisten. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine vollständige Palette an kundenspezifischen Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf Ihre einzigartigen Labor- oder industriellen Hochtemperaturanforderungen zugeschnitten sind.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Wie können Kunden die Qualität von CVD-Beschichtungen maximieren? Meistern Sie die Vorbereitung vor der Beschichtung für überragende Ergebnisse

- Welche Vorteile bietet ein CVD-Rohrofen für die Materialforschung? Entsperren Sie Präzision und Vielseitigkeit für die fortschrittliche Synthese

- Was sind die Vorteile von CVD-Beschichtungen? Erzielen Sie überlegene, gleichmäßige Beschichtungen für komplexe Teile

- Was sind die Vorteile der chemischen Gasphasenabscheidung? Erzielen Sie überlegene, gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen

- Was sind gängige Vorläuferstoffe, die bei CVD verwendet werden? Entdecken Sie Schlüsselsorten für überlegene Dünnschichten

- Was sind die Hauptherausforderungen bei der CVD-Technologie? Überwindung wichtiger Hürden für eine bessere Abscheidung dünner Schichten

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Was sind die Hauptvorteile der CVD? Erreichen Sie eine überlegene Abscheidung von Schichten für Ihre Anwendungen