Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren, das einzigartig in der Lage ist, außergewöhnlich reine, gleichmäßige und konforme Schichten zu erzeugen. Ihre Hauptvorteile ergeben sich aus der Verwendung gasförmiger chemischer Vorläuferstoffe, die die präzise Abscheidung von Materialien auf Substraten nahezu jeder Form ermöglichen und so die Herstellung von Hochleistungsbeschichtungen und fortschrittlichen elektronischen Komponenten ermöglichen.

Während viele Techniken eine Beschichtung auftragen können, liegt der grundlegende Vorteil der CVD darin, dass Materialien Atom für Atom aus einem Gas aufgebaut werden können. Dies ermöglicht die Erzeugung fehlerfreier, gleichmäßiger Schichten selbst auf den kompliziertesten dreidimensionalen Oberflächen – eine Leistung, die physikalische Sichtlinienmethoden nur schwer reproduzieren können.

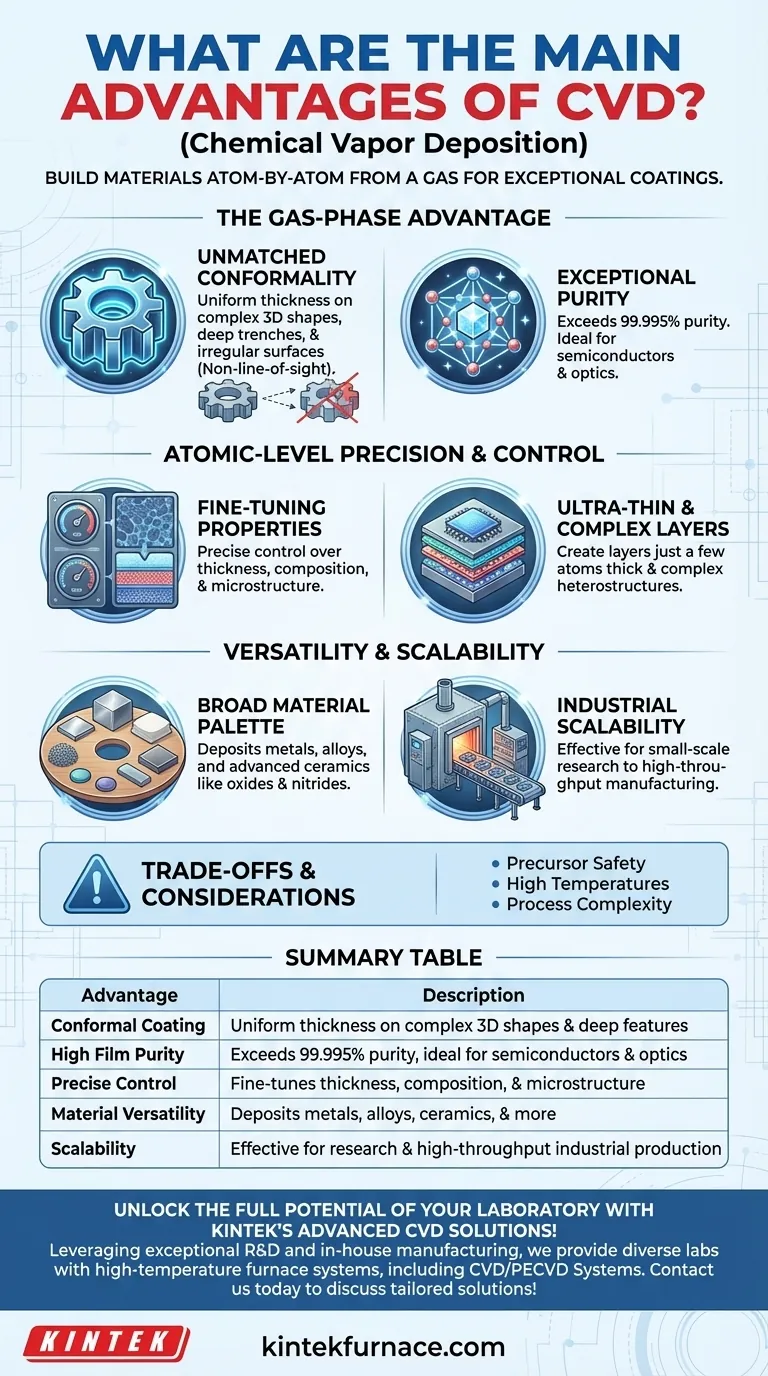

Der grundlegende Vorteil: Der gasphasenbasierte Ansatz

Das bestimmende Merkmal der CVD ist, dass das Beschichtungsmaterial in gasförmigem Zustand zugeführt wird. Dieses einfache Prinzip ist die Quelle ihrer stärksten Vorteile.

Unübertroffene Konformität und Gleichmäßigkeit

Da die Reaktanden Gase sind, strömen und diffundieren sie, um jeden freiliegenden Bereich eines Substrats zu bedecken. Dies führt zu einer hochgradig konformen Beschichtung, die selbst in tiefen Gräben, um scharfe Ecken oder auf komplexen, unregelmäßigen Formen eine einheitliche Dicke beibehält.

Diese Nicht-Sichtlinienfähigkeit ist ein signifikanter Vorteil gegenüber physikalischen Gasphasenabscheidungsverfahren (PVD), die Schwierigkeiten haben, Oberflächen zu beschichten, die nicht direkt der Materialquelle zugewandt sind.

Außergewöhnliche Schichtreinheit

CVD-Vorläuferstoffe können vor dem Eintritt in die Reaktionskammer auf extrem hohe Reinheitsgrade verfeinert werden. Der Prozess selbst ist außerdem weitgehend selbstreinigend.

Infolgedessen können die abgeschiedenen Schichten Reinheitsgrade von über 99,995 % erreichen, was eine entscheidende Voraussetzung für Hochleistungsanwendungen in der Halbleiter- und Optikindustrie ist.

Präzision und Kontrolle auf atomarer Ebene

Die CVD bietet ein Maß an Kontrolle, das für die Entwicklung moderner Hightech-Materialien und -Bauelemente unerlässlich ist.

Feinabstimmung der Schichteigenschaften

Durch die präzise Steuerung von Prozessparametern wie Temperatur, Druck und den Durchflussraten verschiedener Vorläufergase können Bediener die endgültige Schicht akribisch kontrollieren.

Dies ermöglicht die Feinabstimmung von Dicke, Zusammensetzung und Mikrostruktur eines Materials, wie z. B. Korngröße und Kristallausrichtung, um exakte Spezifikationen zu erfüllen.

Erstellung ultradünner und komplexer Schichten

Diese präzise Kontrolle ermöglicht die Abscheidung von ultradünnen Schichten, manchmal nur wenige Atomschichten dick.

Außerdem eignet sich die CVD ideal für die Erstellung komplexer, mehrschichtiger Strukturen (Heterostrukturen), indem während des Prozesses einfach die Vorläufergase gewechselt werden – ein Eckpfeiler der modernen Mikroelektronik und Nanotechnologie.

Vielseitigkeit für verschiedene Anwendungen

CVD ist kein einzelner Prozess, sondern eine Familie von Techniken, die an eine breite Palette von Materialien und Industrien angepasst werden können.

Eine breite Palette von Materialien

Einer der bedeutendsten Vorteile der CVD ist ihre Vielseitigkeit. Durch die Auswahl der geeigneten Vorläuferchemie kann sie zur Abscheidung einer breiten Palette von Materialien eingesetzt werden.

Dazu gehören Metalle, Legierungen und fortschrittliche Keramiken wie Oxide und Nitride. Diese Flexibilität macht sie branchenübergreifend wertvoll, von der Luft- und Raumfahrt bis hin zu biomedizinischen Geräten.

Skalierbarkeit für die industrielle Produktion

Der Prozess ist hochgradig skalierbar und hat sich sowohl für die Forschung im kleinen Maßstab als auch für die industrielle Fertigung mit hohem Durchsatz als wirksam erwiesen. Er kann an die Beschichtung großflächiger Substrate, wie z. B. Architekturglas, oder an die gleichzeitige Verarbeitung vieler kleinerer Teile in einem Batch-Reaktor angepasst werden.

Verständnis der Kompromisse

Kein Prozess ist perfekt. Obwohl leistungsstark, sind die Vorteile der CVD mit praktischen Überlegungen verbunden.

Vorläuferchemie und Sicherheit

Die bei der CVD verwendeten chemischen Vorläuferstoffe sind oft hochgiftig, brennbar oder korrosiv. Dies erfordert ausgefeilte Handhabungsprotokolle, Liefersysteme und Sicherheitsausrüstung, was die betriebliche Komplexität und die Kosten erhöhen kann.

Hohe Temperaturanforderungen

Herkömmliche CVD-Prozesse werden oft bei sehr hohen Temperaturen durchgeführt. Obwohl dies die Schichtqualität und Haftung verbessern kann, macht es den Prozess ungeeignet für temperaturempfindliche Substrate wie Polymere oder bestimmte elektronische Bauteile. Es gibt Niedertemperaturvarianten (z. B. PECVD), um dies zu mildern, aber diese können ihre eigenen Kompromisse mit sich bringen.

Prozesskomplexität

Die Entwicklung eines stabilen, reproduzierbaren CVD-Rezepts für ein bestimmtes Material auf einem bestimmten Substrat ist eine komplexe Aufgabe. Sie erfordert erhebliches Fachwissen in Chemie und Materialwissenschaften, um die vielen voneinander abhängigen Prozessvariablen zu optimieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der CVD hängt vollständig von Ihrem Endziel und Ihren technischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile oder tiefer Strukturen liegt: Die hervorragende Konformität der CVD ist ihr herausragendes Merkmal und gewährleistet eine gleichmäßige Abdeckung, wo Sichtlinienmethoden versagen würden.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit für Elektronik oder Optik liegt: Die Verwendung gereinigter gasförmiger Vorläuferstoffe durch CVD liefert Schichten mit Reinheitsgraden, die auf andere Weise schwer zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Nanostrukturen oder mehrschichtiger Bauteile liegt: Die präzise Kontrolle der Dicke und Zusammensetzung durch CVD ermöglicht die atomare Konstruktion von Materialien.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Herstellung langlebiger Hochleistungsbeschichtungen liegt: Die CVD ist eine bewährte, kostengünstige Wahl für viele industrielle Anwendungen, sobald der Prozess optimiert ist.

Letztendlich machen die Vorteile der CVD sie zu einem unverzichtbaren Werkzeug für die Konstruktion von Materialien von Grund auf und ermöglichen Technologien, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Konforme Beschichtung | Einheitliche Dicke auf komplexen 3D-Formen und tiefen Merkmalen |

| Hohe Schichtreinheit | Über 99,995 % Reinheit, ideal für Halbleiter und Optik |

| Präzise Steuerung | Feinabstimmung von Dicke, Zusammensetzung und Mikrostruktur |

| Materialvielfalt | Abscheidung von Metallen, Legierungen, Keramiken und mehr |

| Skalierbarkeit | Effektiv für Forschung und industrielle Fertigung mit hohem Durchsatz |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir unterschiedlichen Laboren Hochtemperaturofensysteme an, darunter CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Schichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

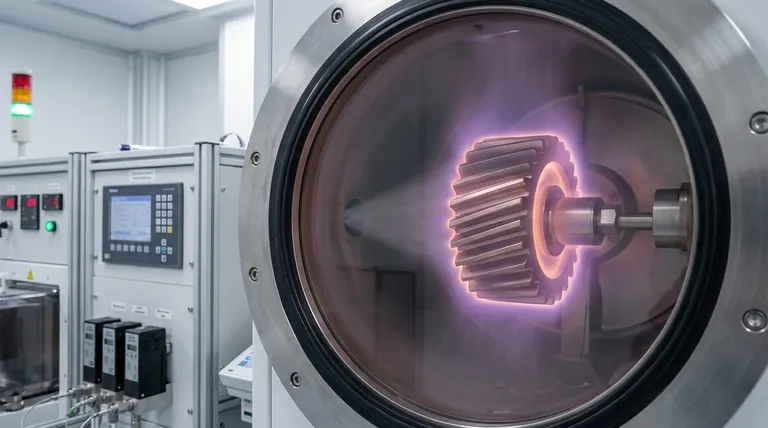

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl