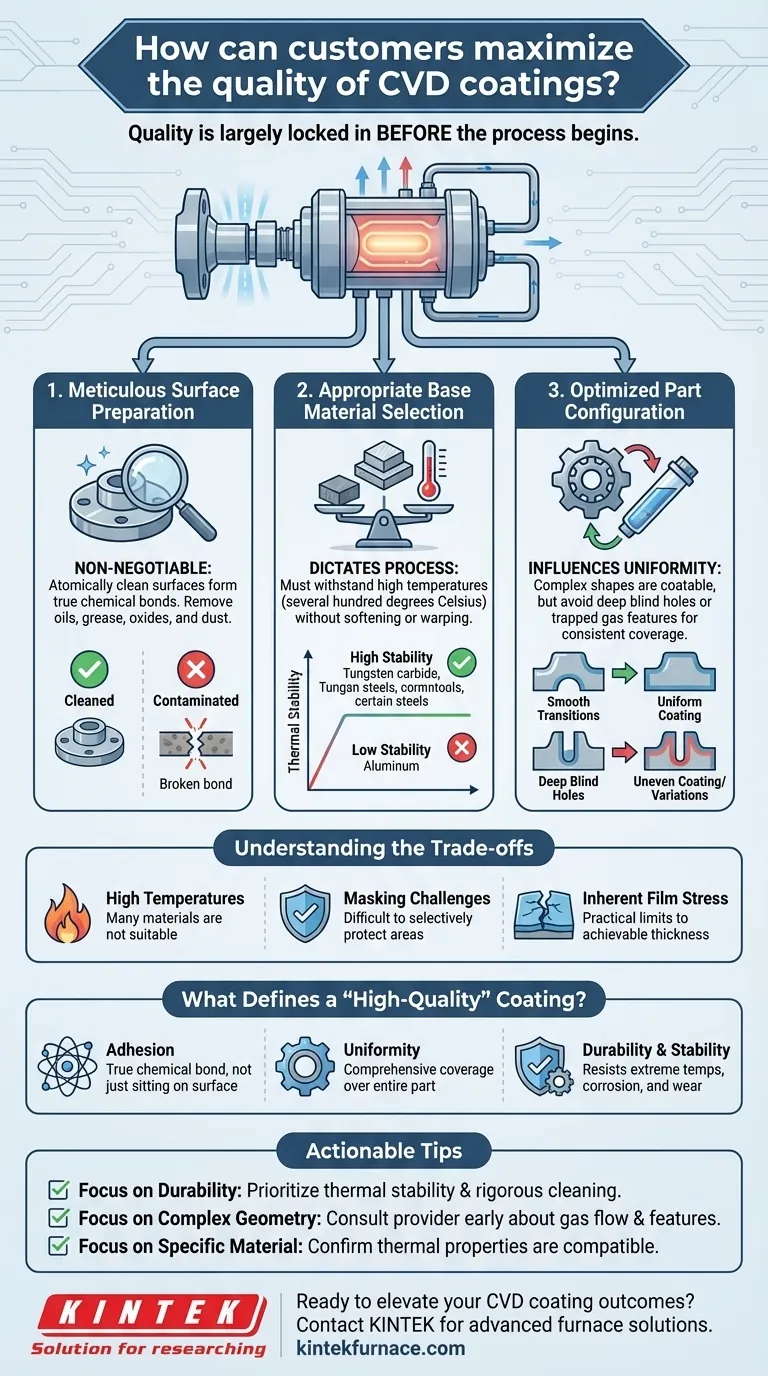

Um die Qualität einer chemischen Gasphasenabscheidung (CVD) zu maximieren, müssen Sie sich auf drei Faktoren konzentrieren, die vollständig in Ihrer Kontrolle liegen: sorgfältige Oberflächenvorbereitung, geeignete Auswahl des Basismaterials und optimierte Teilekonfiguration. Während der Beschichtungsanbieter die komplexen Prozessparameter verwaltet, wird der letztendliche Erfolg durch die Qualität und Eignung des von Ihnen bereitgestellten Teils bestimmt.

Die wichtigste Erkenntnis ist, dass die Qualität einer CVD-Beschichtung weitgehend feststeht, bevor der Beschichtungsprozess überhaupt beginnt. Ihre Entscheidungen bezüglich des Materials, des Oberflächenzustands und der Geometrie des Teils schaffen die grundlegende Basis für die Haftung, Gleichmäßigkeit und Leistung der Beschichtung.

Die Grundlage: Warum Ihre Entscheidungen wichtig sind

CVD ist kein einfacher Lack- oder Beschichtungsprozess; es ist eine chemische Reaktion bei hoher Temperatur. Die Oberfläche Ihres Teils fungiert als Katalysator und Bindungsstelle, wo Vorläufergase reagieren, um einen neuen, festen Film zu bilden.

Ihr Teil ist ein aktiver Bestandteil dieser Reaktion. Seine Eigenschaften bestimmen direkt das Ergebnis.

Prinzip 1: Oberflächenvorbereitung ist nicht verhandelbar

Eine CVD-Beschichtung bildet eine echte chemische Bindung mit dem Substrat. Jede Verunreinigung, egal wie klein, wirkt als Barriere, die verhindert, dass diese Bindung korrekt gebildet wird.

Oberflächen müssen atomar sauber sein. Das bedeutet, dass sie vollständig frei von Ölen, Fetten, Oxidschichten, Staub und allen anderen Rückständen aus vorhergehenden Fertigungsschritten sind. Eine kontaminierte Oberfläche führt direkt zu schlechter Haftung und potenziellem Beschichtungsversagen.

Prinzip 2: Basismaterial bestimmt den Prozess

Der CVD-Prozess findet bei erhöhten Temperaturen statt, oft bei mehreren hundert Grad Celsius. Ihr gewähltes Basismaterial muss dieser Hitze standhalten können, ohne zu erweichen, sich zu verziehen oder seine grundlegenden Eigenschaften zu ändern.

Diese thermische Stabilitätsanforderung ist der Grund, warum die Materialauswahl so entscheidend ist. Ein Material, das die Reaktionstemperatur nicht verträgt, schränkt die Fähigkeit des Anbieters ein, den Prozess zu optimieren, was die endgültige Beschichtungsqualität beeinträchtigt.

Prinzip 3: Teilegeometrie beeinflusst die Gleichmäßigkeit

Ein Hauptvorteil von CVD ist, dass es kein "Sichtlinien"-Verfahren ist, wodurch komplexe Formen beschichtet werden können. Die reaktiven Gase strömen um das Teil herum und beschichten alle freiliegenden Oberflächen.

Extrem komplexe interne Kanäle oder sehr tiefe, enge Sacklöcher können jedoch Probleme mit dem Gasfluss verursachen. Diese Merkmale können zu Schwankungen in der Beschichtungsdicke oder unvollständiger Abdeckung führen. Das Design von Teilen mit glatteren Übergängen und das Vermeiden von Geometrien, die Gas einschließen können, führt zu einer gleichmäßigeren und zuverlässigeren Beschichtung.

Verständnis der Kompromisse von CVD

Um fundierte Entscheidungen treffen zu können, müssen Sie die inhärenten Eigenschaften und Einschränkungen des Prozesses selbst verstehen. Dieses Wissen ermöglicht es Ihnen, auf Erfolg hin zu konstruieren.

Der Einfluss hoher Temperaturen

Der primäre Kompromiss ist die Hitze. Viele Materialien, wie wärmebehandelte Werkzeugstähle, die ihre Härte verlieren würden, die meisten Aluminiumlegierungen und Kunststoffe, sind für Standard-CVD-Prozesse nicht geeignet. Sie müssen ein Substrat wählen, das bei der erforderlichen Reaktionstemperatur thermisch stabil ist.

Die Herausforderung der Maskierung

Da CVD auf einem reaktiven Gas basiert, das die gesamte Kammer füllt, ist es sehr schwierig, bestimmte Bereiche eines Teils vor der Beschichtung zu "maskieren" oder selektiv zu schützen. Der Prozess möchte von Natur aus alles beschichten, was er erreichen kann.

Inhärente Filmspannung und Dickenbegrenzungen

Wenn der CVD-Film dicker wird, bauen sich innere Spannungen innerhalb der Beschichtung auf. Wenn die Dicke für ein gegebenes Materialsystem eine bestimmte Grenze überschreitet, kann diese Spannung dazu führen, dass die Beschichtung reißt oder sich von der Oberfläche ablöst. Es gibt immer eine praktische Grenze für die erreichbare Beschichtungsdicke.

Was definiert eine „hochwertige“ CVD-Beschichtung?

Wenn Sie die grundlegenden Faktoren kontrollieren, ermöglichen Sie dem CVD-Prozess, seine einzigartigen Vorteile zu liefern, die ein hochwertiges Ergebnis definieren.

Haftung: Eine echte chemische Bindung

Das größte Maß für Qualität ist die Haftung. Ein erfolgreicher CVD-Prozess erzeugt eine starke, direkte chemische Bindung zwischen der Beschichtung und den Substrat-Atomen. Die Beschichtung sitzt nicht einfach nur auf der Oberfläche; sie wird zu einem integralen Bestandteil davon.

Gleichmäßigkeit: Umfassende Abdeckung

Qualität wird auch an der Gleichmäßigkeit gemessen. Ein gut ausgeführter Prozess bietet eine außergewöhnliche Kontrolle über die Dicke und stellt sicher, dass das gesamte Teil – einschließlich komplexer Geometrien – eine konsistente und vollständige Beschichtungsschicht erhält.

Haltbarkeit und Stabilität

Der resultierende Film ist dicht, haltbar und sehr stabil. Diese Beschichtungen sind so konzipiert, dass sie extremen Temperaturen, korrosiven Umgebungen und erheblichem mechanischem Verschleiß standhalten, was die Fähigkeiten vieler anderer Oberflächenbehandlungen bei weitem übertrifft.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Entscheidungen in der Designphase sind Ihr mächtigstes Werkzeug zur Maximierung der Beschichtungsqualität. Verwenden Sie diese Richtlinien, um Ihr Design an Ihrem Hauptziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung liegt: Priorisieren Sie die Auswahl eines thermisch stabilen Basismaterials und implementieren Sie einen rigorosen, mehrstufigen Reinigungsprozess, bevor Sie das Teil zur Beschichtung schicken.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Geometrie liegt: Konsultieren Sie Ihren Beschichtungsanbieter frühzeitig im Designprozess, um den Gasfluss zu besprechen und sicherzustellen, dass Merkmale wie interne Kanäle oder Sacklöcher zugänglich sind.

- Wenn Ihr Hauptaugenmerk auf der Leistung eines bestimmten Materials liegt: Bestätigen Sie, dass die thermischen Eigenschaften Ihres Materials mit den für die gewünschte Beschichtung erforderlichen Temperaturen kompatibel sind.

Proaktive Zusammenarbeit und designorientierte Beschichtbarkeit sind die Schlüssel, um das volle Leistungspotenzial der CVD-Technologie freizusetzen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum es wichtig ist | Umsetzbare Tipps |

|---|---|---|

| Oberflächenvorbereitung | Gewährleistet eine starke chemische Bindung; verhindert Haftungsversagen | Verwenden Sie eine gründliche Reinigung, um Öle, Oxide und Verunreinigungen zu entfernen |

| Auswahl des Basismaterials | Muss hohen CVD-Temperaturen ohne Verformung standhalten | Wählen Sie thermisch stabile Materialien wie bestimmte Stähle oder Keramiken |

| Teilegeometrie | Beeinflusst den Gasfluss und die Gleichmäßigkeit der Beschichtung | Gestalten Sie mit glatten Übergängen; vermeiden Sie tiefe Sacklöcher für eine gleichmäßige Abdeckung |

Bereit, Ihre CVD-Beschichtungsergebnisse zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systeme, anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, und Ihnen helfen, überragende Haftung, Gleichmäßigkeit und Haltbarkeit Ihrer Beschichtungen zu erreichen. Überlassen Sie die Qualität nicht dem Zufall – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten