In der Halbleiterindustrie ist die chemische Gasphasenabscheidung (CVD) der grundlegende Prozess, der zur Herstellung der kritischen Schichten eines integrierten Schaltkreises verwendet wird. Ihre häufigsten Anwendungen sind die Abscheidung von dünnen Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) für die elektrische Isolierung, polykristallinem Silizium (Poly-Si) für Transistor-Gates und Metallen wie Wolfram zur Schaffung von leitfähigen Pfaden.

Im Kern geht es bei CVD nicht nur um das Aufbringen von Beschichtungen; es geht darum, die grundlegenden Bausteine eines Mikrochips präzise zu konstruieren. Der Prozess ermöglicht die Schaffung der unterschiedlichen isolierenden, leitenden und halbleitenden Schichten, die moderne elektronische Geräte definieren.

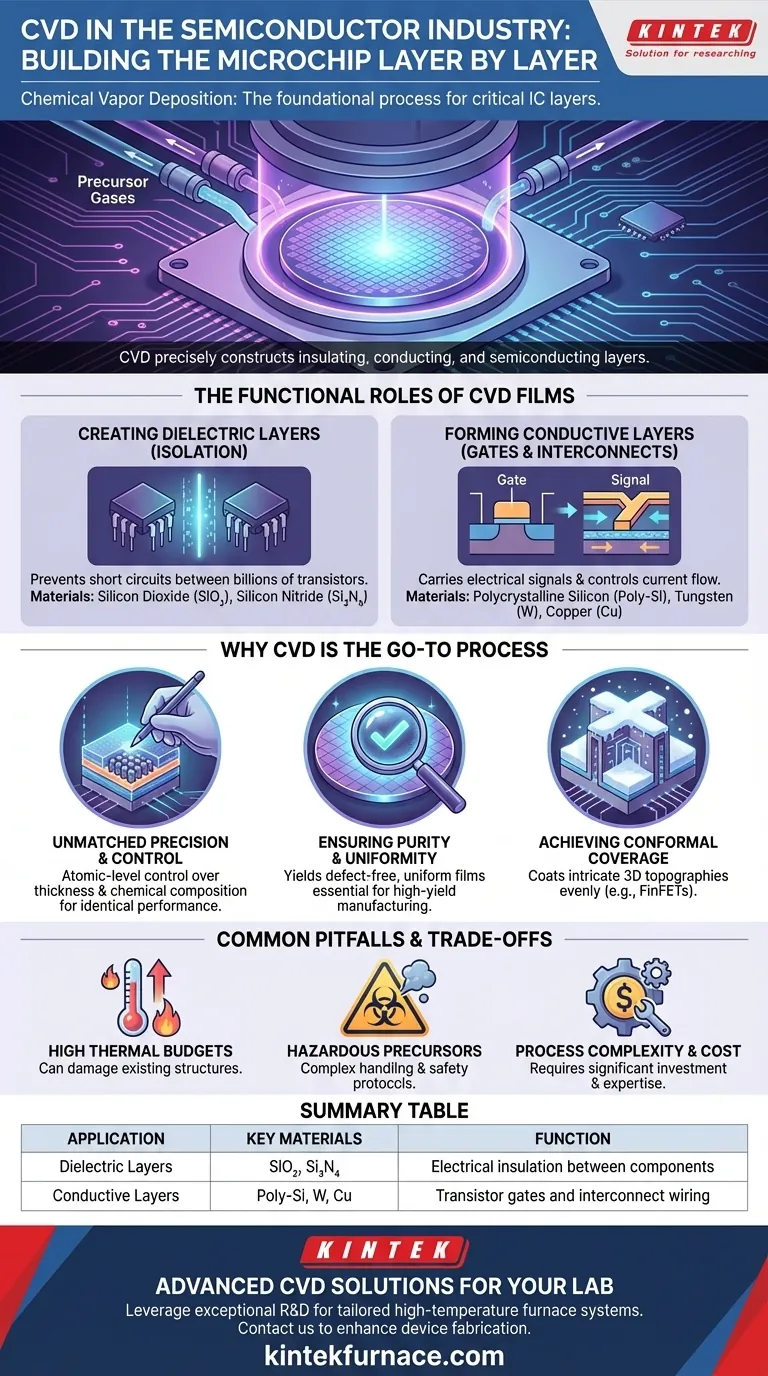

Die funktionellen Rollen von CVD-Schichten in einem integrierten Schaltkreis

Um die Bedeutung von CVD zu verstehen, muss man die spezifische Funktion jeder abgeschiedenen Schicht innerhalb eines Transistors, des grundlegenden Schalters, der die gesamte digitale Logik antreibt, betrachten.

Erzeugung dielektrischer Schichten zur Isolation

Die häufigste Anwendung von CVD ist die Abscheidung von dielektrischen (isolierenden) Schichten. Milliarden von Transistoren sind auf einem einzigen Chip verpackt und müssen elektrisch voneinander isoliert werden, um Kurzschlüsse zu verhindern.

CVD wird verwendet, um Schichten aus Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) zu züchten. Diese Materialien dienen als primäre Isolatoren zwischen leitfähigen Komponenten und stellen sicher, dass elektrische Signale nur auf ihren vorgesehenen Pfaden verlaufen.

Bildung leitfähiger Schichten für Gates und Interconnects

CVD ist auch unerlässlich für die Schaffung der Pfade, die elektrische Signale leiten und den Stromfluss steuern.

Polykristallines Silizium (Poly-Si) ist ein Schlüsselmaterial, das mittels CVD abgeschieden wird, um das Gate eines Transistors zu bilden. Das Gate fungiert als Schalter, der den Transistor ein- oder ausschaltet.

Darüber hinaus wird CVD verwendet, um Metalle wie Wolfram (W) und Kupfer (Cu) abzuscheiden. Diese Metalle füllen winzige Gräben und Vias, um die komplexen "Verdrahtungen" oder Interconnects zu bilden, die Millionen oder Milliarden von Transistoren zu einem funktionsfähigen Schaltkreis verbinden.

Warum CVD der bevorzugte Prozess ist

CVD wird gegenüber anderen Abscheidungsverfahren in der Halbleiterfertigung bevorzugt, da es ein unübertroffenes Maß an Kontrolle bietet, was bei den Nanometer-Maßstäben moderner Chips unerlässlich ist.

Unübertroffene Präzision und Kontrolle

CVD ermöglicht eine Kontrolle auf atomarer Ebene über die Dicke und chemische Zusammensetzung der abgeschiedenen Schicht. Diese Präzision ist entscheidend, um sicherzustellen, dass jeder Transistor auf einem Chip identisch funktioniert.

Gewährleistung von Reinheit und Gleichmäßigkeit

Der Prozess liefert außergewöhnlich gleichmäßige und defektfreie Schichten über die gesamte Oberfläche eines Siliziumwafers. Ein einziger mikroskopischer Defekt kann einen ganzen millionenschweren Chip unbrauchbar machen, wodurch die Reinheit und Konsistenz von CVD für die Fertigungsausbeute und die Gerätezubverlässigkeit unerlässlich ist.

Erreichen einer konformen Beschichtung

Mit der Verkleinerung der Transistoren haben sie sich zu komplexen dreidimensionalen Strukturen (wie FinFETs) entwickelt. CVD zeichnet sich durch die Erzeugung von konformen Schichten aus, was bedeutet, dass das abgeschiedene Material alle Oberflächen dieser komplexen Topographien gleichmäßig bedeckt, ähnlich wie eine Schneeschicht eine ganze Landschaft bedeckt.

Häufige Fallstricke und Kompromisse

Obwohl unverzichtbar, ist CVD nicht ohne Komplexitäten. Das Verständnis ihrer Einschränkungen vermittelt ein vollständigeres Bild des Herstellungsprozesses.

Hohe thermische Budgets

Viele CVD-Prozesse, insbesondere die für hochwertige Schichten wie Siliziumnitrid, erfordern sehr hohe Temperaturen. Dieses "thermische Budget" kann potenziell andere bereits auf dem Wafer vorhandene Strukturen beschädigen oder verändern, was die Ingenieure zwingt, die Herstellungsschritte sorgfältig zu sequenzieren.

Precursor-Chemie und Sicherheit

CVD basiert auf flüchtigen und oft gefährlichen Precursor-Gasen. Die Handhabung, Lieferung und die Nebenprodukte dieser Chemikalien zu managen, erhöht die Komplexität und die Kosten der Fertigungsanlage (Fab) erheblich. Die Wahl des Precursors beeinflusst direkt die Filmqualität, die Kosten und die Sicherheitsprotokolle.

Prozesskomplexität und Kosten

CVD-Reaktoren sind hochkomplexe und teure Investitionsgüter. Die Entwicklung und Aufrechterhaltung eines stabilen, reproduzierbaren CVD-Prozesses für eine spezifische Schicht erfordert erhebliche Investitionen sowohl in Ausrüstung als auch in technisches Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Anwendung ist immer direkt an die funktionelle Anforderung des zu bauenden Geräts gebunden.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolation liegt: Verwenden Sie CVD, um dielektrische Schichten wie Siliziumdioxid oder Siliziumnitrid zwischen leitfähigen Elementen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung leitfähiger Pfade liegt: Verwenden Sie CVD, um polykristallines Silizium für Transistor-Gates oder Metalle wie Wolfram für die Verdrahtung der Interconnects abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf dem Bau des aktiven Bauteils liegt: Verwenden Sie CVD, um die halbleitenden Kernmaterialien wie Polysilizium abzuscheiden, die das Herzstück des Transistors bilden.

Letztendlich ist CVD die Technologie, die den architektonischen Bauplan eines Chips Schicht für atomare Schicht in eine physische, funktionale Realität umsetzt.

Zusammenfassungstabelle:

| Anwendung | Abgeschiedene Schlüsselmaterialien | Funktion in Halbleiterbauelementen |

|---|---|---|

| Dielektrische Schichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Elektrische Isolation zwischen Komponenten |

| Leitfähige Schichten | Polykristallines Silizium (Poly-Si), Wolfram (W), Kupfer (Cu) | Transistor-Gates und Interconnect-Verdrahtung |

| Allgemeine Vorteile | Diverse Dünnschichten | Präzision, Gleichmäßigkeit und konforme Beschichtung für die Fertigung mit hoher Ausbeute |

Benötigen Sie fortschrittliche CVD-Lösungen für Ihr Halbleiterlabor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Gerätefertigung mit zuverlässiger, maßgeschneiderter Ausrüstung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen