Im Kern ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) eine außergewöhnlich vielseitige Technik, die zur Synthese einer breiten Palette von Materialien fähig ist. Diese Materialien umfassen verschiedene Kategorien, darunter fortschrittliche zweidimensionale (2D) Materialien wie MoS2 und GaSe, Hochleistungskeramiken wie Titannitrid, reine Metalle wie Wolfram und Iridium sowie grundlegende Halbleiter wie Silizium. Der Prozess kann alles von einfachen Beschichtungen bis hin zu komplexen Heterostrukturen erzeugen.

Die wahre Stärke von CVD liegt nicht nur in der großen Vielfalt der herstellbaren Materialien, sondern auch in der präzisen Kontrolle über deren endgültige Form und Struktur – von amorphen Dünnschichten bis hin zu kristallinen Nanodrähten und geschichteten Heterostrukturen.

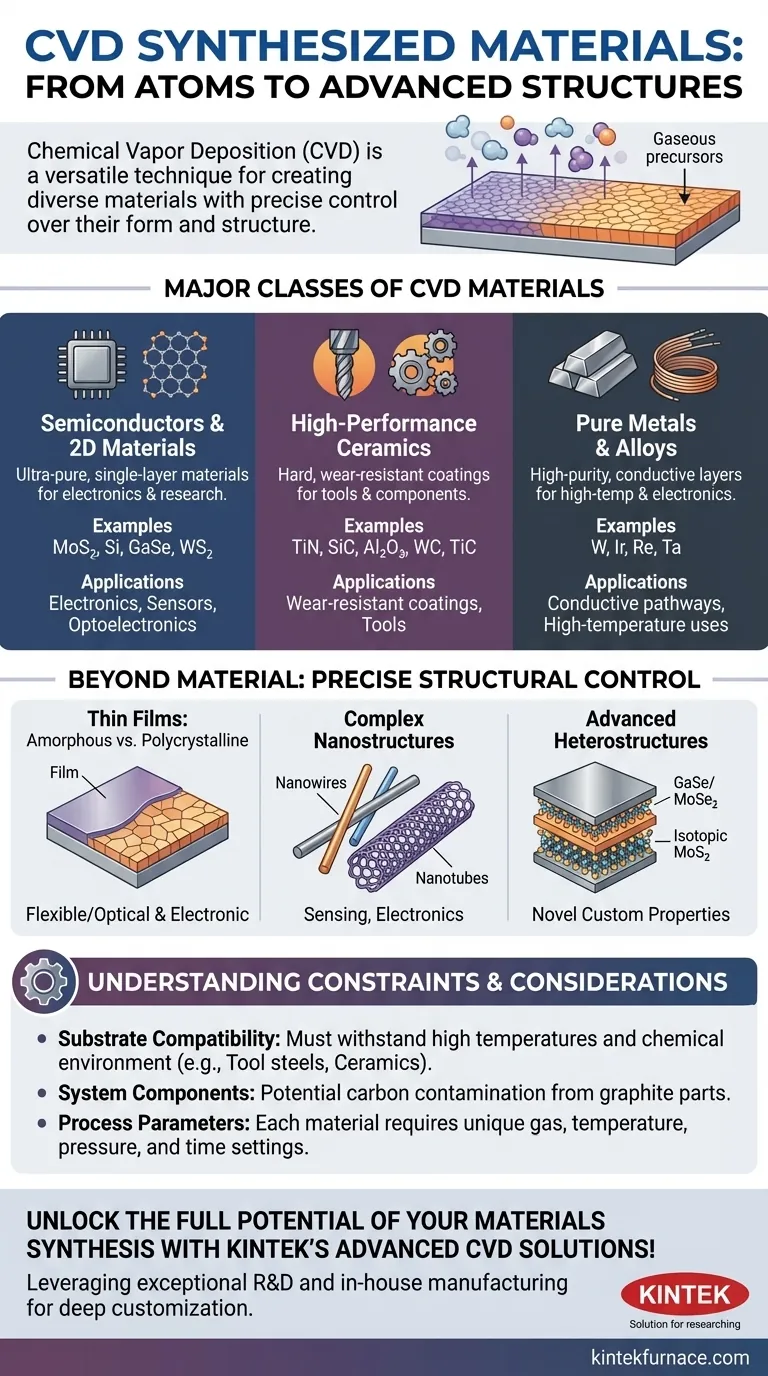

Die Hauptklassen von CVD-Materialien

CVD ist nicht auf eine einzige Branche oder Anwendung beschränkt. Die Fähigkeit, verschiedene Materialklassen abzuscheiden, macht sie zu einer grundlegenden Technologie in Bereichen von der Mikroelektronik bis zur Schwerindustrie.

Halbleiter und 2D-Materialien

CVD ist der Eckpfeiler der modernen Halbleiterfertigung und der Materialforschung im fortschrittlichen Bereich. Sie ermöglicht die Herstellung ultrareiner, einschichtiger Materialien mit außergewöhnlichen elektronischen und optischen Eigenschaften.

Spezifische Beispiele umfassen Monolayer oder wenige Schichten von:

- Molybdändisulfid (MoS2)

- Molybdändiselenid (MoSe2)

- Wolframdisulfid (WS2)

- Galliumselenid (GaSe)

- Palladiumdiselenid (PdSe2)

- Elementares Silizium

Hochleistungskeramiken

CVD wird häufig zur Abscheidung harter, verschleißfester und chemisch inerter Keramikbeschichtungen auf Werkzeugen und Komponenten eingesetzt, wodurch deren Lebensdauer dramatisch verlängert wird.

Dazu gehören Nichtoxidkeramiken wie Carbide und Nitride sowie Oxidkeramiken:

- Carbide: Wolframcarbid (WC), Siliziumcarbid (SiC), Tantalcarbid (TaC), Titancarbid (TiC)

- Nitride: Titannitrid (TiN), Titancarbonitrid (TiCN)

- Oxide: Aluminiumoxid (Al2O3), Hafniumdioxid (HfO2), Zirkonoxid (ZrO2)

Reine Metalle und Legierungen

Die Technik kann auch hochreine Metallschichten abscheiden, die für die Erstellung leitfähiger Pfade in der Elektronik oder für Anwendungen, die eine hohe Temperatur- und Korrosionsbeständigkeit erfordern, von entscheidender Bedeutung sind.

Zu den mittels CVD abgeschiedenen Metallen gehören Rhenium, Tantal, Wolfram und Iridium. Es kann auch zur Herstellung spezifischer Legierungen angepasst werden.

Über den Materialtyp hinaus: Kontrolle von Struktur und Form

CVD zu verstehen bedeutet, über eine einfache Materialliste hinauszublicken. Ihr wirklicher Vorteil liegt in der architektonischen Kontrolle, die sie auf Mikro- und Nanoebene bietet.

Dünnschichten: Amorph vs. Polykristallin

CVD kann die Atomstruktur der abgeschiedenen Schicht bestimmen. Sie kann amorphe Materialien erzeugen, denen eine Kristallstruktur fehlt und die für flexible oder optische Bauteile wertvoll sind.

Sie kann auch polykristalline Materialien erzeugen, die aus vielen kleinen Kristallkörnern bestehen. Diese sind grundlegend für Produkte wie Solarmodule und viele elektronische Komponenten.

Komplexe Nanostrukturen

Der Prozess beschränkt sich nicht auf flache Filme. Mit präziser Kontrolle der Bedingungen kann CVD zum Wachstum komplizierter Strukturen wie Nanodrähte und Nanoröhren verwendet werden, die einzigartige Eigenschaften und Anwendungen in der Sensorik, Elektronik und bei Verbundwerkstoffen aufweisen.

Fortschrittliche Heterostrukturen

Für Spitzenforschung und -anwendungen kann CVD verschiedene Materialien übereinander schichten (vertikale Heterostrukturen) oder sie nebeneinander wachsen lassen (laterale Heterostrukturen).

Beispiele wie GaSe/MoSe2- oder isotopische MoS2-Heterostrukturen ermöglichen es Ingenieuren, Materialien mit völlig neuen, maßgeschneiderten elektronischen oder photonischen Eigenschaften zu entwerfen, die in einem einzelnen Material nicht existieren.

Verständnis der Abwägungen und Einschränkungen

Obwohl CVD leistungsstark ist, ist es nicht ohne betriebliche Einschränkungen. Die Wahl des Materials und des Substrats sind tief miteinander verbunden.

Die Bedeutung der Substratverträglichkeit

Das zu beschichtende Material, bekannt als Substrat, muss in der Lage sein, die hohen Temperaturen und die chemische Umgebung des CVD-Prozesses auszuhalten.

Häufig verwendete Substrate umfassen Wolframkarbide, Werkzeugstähle, Hochtemperatur-Nickellegierungen, Keramiken und Graphit. Beschichtung und Substrat müssen chemisch und thermisch kompatibel sein, um eine starke Haftung zu gewährleisten.

Die Rolle der Komponenten des Systems

Der CVD-Reaktor selbst kann Einschränkungen auferlegen. Viele Hochtemperatursysteme verwenden beispielsweise Graphit-Heißzonen und kohlenstoffbasierte Isolierung. Diese Umgebung ist möglicherweise für Prozesse ungeeignet, die empfindlich auf Kohlenstoffkontamination reagieren.

Kein Einheitsverfahren

Ein System, das für die Abscheidung von Wolframcarbid auf Werkzeugstahl eingerichtet ist, kann nicht einfach zur Züchtung von einschichtigem Graphen verwendet werden. Jedes Material erfordert eine einzigartige Kombination aus Vorläufergasen, Temperaturen, Drücken und Prozesszeiten, was oft spezielle Ausrüstung und Experten-Prozessentwicklung notwendig macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welcher Aspekt der CVD-Fähigkeit am relevantesten ist.

- Wenn Ihr Hauptaugenmerk auf der Elektronik der nächsten Generation oder der Forschung liegt: CVD bietet unübertroffene Präzision bei der Herstellung hochreiner 2D-Materialien, Nanodrähte und neuartiger Heterostrukturen.

- Wenn Ihr Hauptaugenmerk auf Schutzbeschichtungen für Werkzeuge oder Industriekomponenten liegt: Die Technologie zeichnet sich durch die Abscheidung extrem harter und langlebiger Keramikschichten wie TiN, TiC und Al2O3 aus.

- Wenn Ihr Hauptaugenmerk auf speziellen optischen oder flexiblen Geräten liegt: CVD ermöglicht eine kritische Kontrolle über die Schichtstruktur und ermöglicht die Herstellung amorpher oder polykristalliner Schichten mit maßgeschneiderten Eigenschaften.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende und anpassungsfähige Plattform für die Konstruktion von Materialien von Grund auf.

Zusammenfassungstabelle:

| Materialklasse | Beispiele | Hauptanwendungen |

|---|---|---|

| Halbleiter & 2D-Materialien | MoS2, Si, GaSe | Elektronik, Sensoren, Optoelektronik |

| Hochleistungskeramiken | TiN, SiC, Al2O3 | Verschleißfeste Beschichtungen, Werkzeuge |

| Reine Metalle & Legierungen | W, Ir, Re | Leitfähige Pfade, Hochtemperaturanwendungen |

| Nanostrukturen & Heterostrukturen | Nanodrähte, GaSe/MoSe2 | Fortschrittliche Geräte, Verbundwerkstoffe |

Entfesseln Sie das volle Potenzial Ihrer Materialsynthese mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir vielfältigen Laboren Hochtemperaturofensysteme an, darunter CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen – sei es bei der Entwicklung von Elektronik der nächsten Generation, langlebigen Beschichtungen oder komplexen Heterostrukturen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung