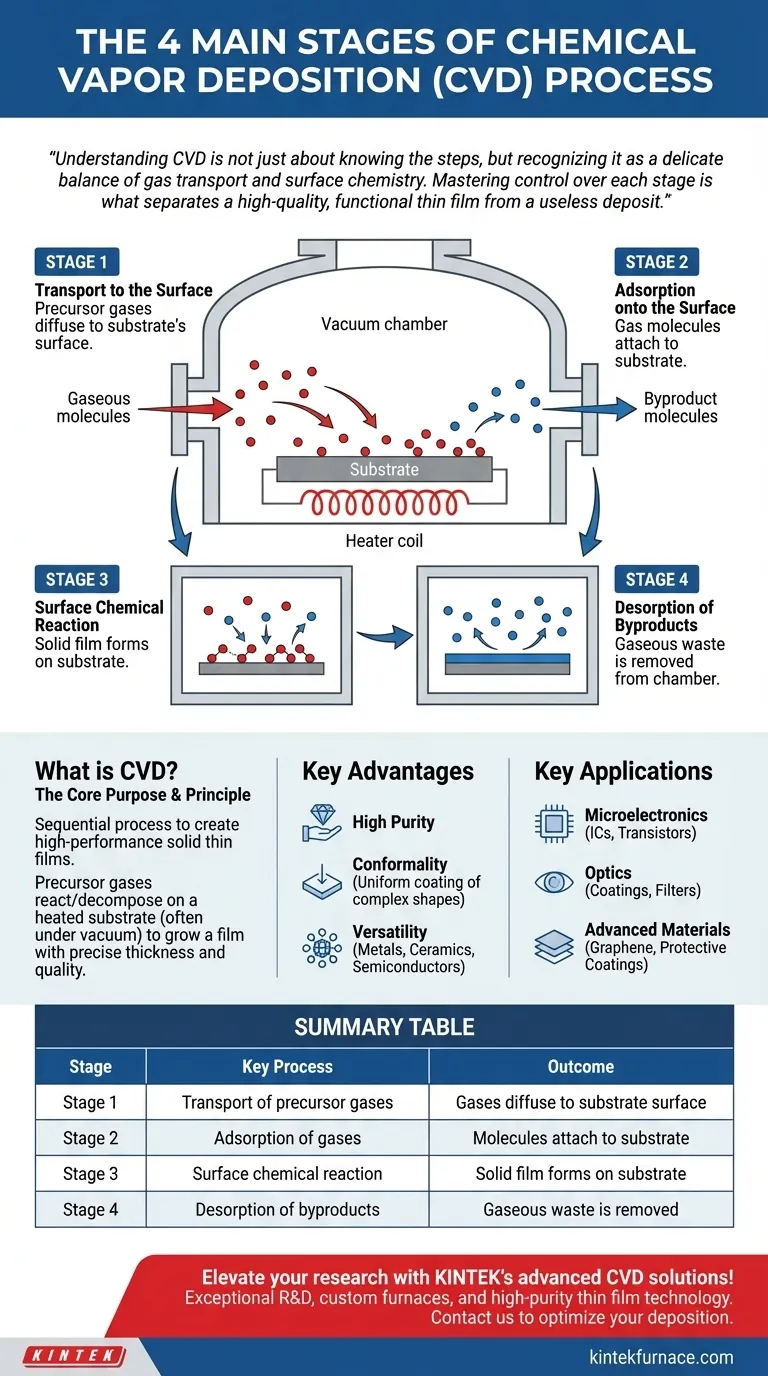

Im Kern ist die Chemical Vapor Deposition (CVD) ein sequenzieller Prozess mit vier Phasen. Zuerst diffundieren Reaktionsgase durch die Kammer zur Oberfläche des Substrats. Zweitens werden diese Gase auf dieser Oberfläche adsorbiert. Drittens findet eine chemische Reaktion statt, die den festen Film bildet. Schließlich werden die gasförmigen Nebenprodukte dieser Reaktion desorbiert und aus der Kammer entfernt.

CVD zu verstehen bedeutet nicht nur, die Schritte zu kennen, sondern es als ein empfindliches Gleichgewicht von Gastransport und Oberflächenchemie zu erkennen. Die Beherrschung der Kontrolle über jede Phase unterscheidet einen hochwertigen, funktionalen Dünnfilm von einer nutzlosen Ablagerung.

Was ist Chemical Vapor Deposition?

Chemical Vapor Deposition ist ein äußerst vielseitiger Herstellungsprozess, der zur Erzeugung hochleistungsfähiger, fester Dünnschichten auf einem Substrat verwendet wird. Sie ist das Rückgrat vieler fortschrittlicher Industrien.

Der Kernzweck

Die Hauptfunktion der CVD besteht darin, eine Materialschicht auf einem Grundobjekt, oder Substrat, aufzuwachsen. Diese Schicht kann schützende Eigenschaften wie Korrosionsbeständigkeit bieten oder spezifische elektronische oder optische Eigenschaften verleihen.

Das Grundprinzip

Der Prozess beinhaltet die Einleitung von Vorläufergasen in eine Reaktionskammer, die typischerweise unter Vakuum und bei hoher Temperatur gehalten wird. Diese Gase reagieren oder zersetzen sich bei Kontakt mit dem erhitzten Substrat und bilden einen festen Film, der sich an die Oberfläche bindet. Die Dicke und Qualität des Films werden präzise durch Faktoren wie Temperatur, Druck, Gaskonzentration und Abscheidungszeit gesteuert.

Die vier Phasen der Abscheidung aufschlüsseln

Der gesamte CVD-Prozess kann in vier unterschiedliche, sequentielle Ereignisse unterteilt werden. Die Effizienz jeder Phase wirkt sich direkt auf die Qualität des Endfilms aus.

Phase 1: Transport zur Oberfläche

Zuerst müssen die Reaktionsgase, auch als Prekursoren bekannt, vom Gaseinlass der Kammer in die unmittelbare Nähe des Substrats gelangen. Dieser Massentransport erfolgt durch Diffusion und Konvektion, gesteuert durch die Fluiddynamik innerhalb der Kammer.

Phase 2: Adsorption an der Oberfläche

Sobald die Prekursorgasmoleküle nahe am Substrat sind, müssen sie sich physikalisch an dessen Oberfläche anlagern. Dieser Prozess wird als Adsorption bezeichnet. Ohne diesen entscheidenden Schritt würden die Moleküle einfach abprallen, und es könnte keine chemische Reaktion stattfinden.

Phase 3: Chemische Reaktion an der Oberfläche

Dies ist die Film bildende Phase. Durch die hohe Temperatur des Substrats angeregt, durchlaufen die adsorbierten Prekursormoleküle chemische Reaktionen. Sie können sich zersetzen oder mit anderen adsorbierten Molekülen reagieren, um das gewünschte feste Material zu bilden, das dann keimt und zu einem kontinuierlichen Film wächst.

Phase 4: Desorption von Nebenprodukten

Die meisten chemischen Reaktionen erzeugen Abfallprodukte. Bei der CVD sind dies typischerweise andere Gase. Diese gasförmigen Nebenprodukte müssen sich von der Oberfläche lösen (ein Prozess, der als Desorption bezeichnet wird) und abtransportiert werden. Wenn Nebenprodukte nicht effizient entfernt werden, können sie den Film kontaminieren oder die Abscheidung neuen Materials behindern.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Ihre Vorteile werden durch spezifische Betriebsanforderungen und Einschränkungen ausgeglichen.

Wichtige Vorteile der CVD

Der Prozess wird für seine Fähigkeit geschätzt, hochgradig reine Filme mit ausgezeichneter struktureller Qualität herzustellen.

Der vielleicht bedeutendste Vorteil ist die Konformalität. Da der Prekursor ein Gas ist, kann er komplexe, dreidimensionale Formen gleichmäßig beschichten, eine Leistung, die für Line-of-Sight-Abscheidungsmethoden schwierig ist.

CVD ist auch äußerst vielseitig und kann eine breite Palette von Materialien, einschließlich Metalle, Keramiken und Halbleiter, auf nahezu jedem Substrat abscheiden, das der Hitze standhalten kann.

Inhärente Einschränkungen und Überlegungen

Die bedeutendste Einschränkung der traditionellen CVD ist ihre Abhängigkeit von hohen Temperaturen. Dies kann temperaturempfindliche Substrate, wie Kunststoffe oder bestimmte vorverarbeitete Halbleiterwafer, beschädigen oder verformen.

Der Prozess erfordert auch die Verwendung von Prekursorgasen, die flüchtig, giftig oder korrosiv sein können. Dies erfordert komplexe und teure Geräte für den sicheren Umgang, die Lieferung und die Abgasbehandlung.

Schließlich arbeiten die meisten CVD-Prozesse unter Vakuum, was die Kosten und die Komplexität der Ausrüstung erhöht und die Verarbeitungszeit verlängert.

Schlüsselanwendungen der CVD

Die einzigartigen Fähigkeiten der CVD haben sie in mehreren Hightech-Bereichen unverzichtbar gemacht.

Mikroelektronik

CVD ist grundlegend für die Halbleiterindustrie. Sie wird zur Abscheidung von isolierenden (dielektrischen), leitenden und halbleitenden Schichten verwendet, die integrierte Schaltkreise, Transistoren und andere mikroelektronische Komponenten bilden.

Optik

Der Prozess wird zur Herstellung hochleistungsfähiger optischer Beschichtungen eingesetzt. Dazu gehören Antireflexionsbeschichtungen auf Linsen, hochreflektierende Filme für Spiegel und spezialisierte optische Filter.

Fortschrittliche Materialien und Beschichtungen

CVD wird verwendet, um einige der fortschrittlichsten verfügbaren Materialien herzustellen. Dazu gehören das Wachstum von synthetischen Diamant- und Graphenfilmen für Schneidwerkzeuge und Sensoren sowie die Abscheidung harter, schützender Beschichtungen auf Industrieteilen, um diese vor Oxidation und Verschleiß zu schützen.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis dieser Phasen ermöglicht es Ihnen, Probleme besser zu diagnostizieren und den richtigen Prozess für Ihr Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, dichter Filme für Halbleiter liegt: Der chemische Reaktionsweg der CVD gewährleistet eine überlegene Materialqualität und Kontrolle auf atomarer Ebene im Vergleich zu den meisten physikalischen Methoden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Teile liegt: Die Non-Line-of-Sight-Abscheidung der CVD ist ein entscheidender Vorteil, der eine vollständige und gleichmäßige Abdeckung aller exponierten Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Sie müssen Tieftemperaturvarianten wie Plasma Enhanced CVD (PECVD) untersuchen oder alternative Abscheidungstechnologien in Betracht ziehen.

Indem Sie CVD als eine Abfolge kontrollierter physikalischer und chemischer Ereignisse betrachten, können Sie den Prozess besser optimieren, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1 | Transport von Prekursorgasen | Gase diffundieren zur Substratoberfläche |

| 2 | Adsorption von Gasen | Moleküle lagern sich an das Substrat an |

| 3 | Chemische Reaktion an der Oberfläche | Fester Film bildet sich auf dem Substrat |

| 4 | Desorption von Nebenprodukten | Gasförmige Abfälle werden entfernt |

Steigern Sie Ihre Forschung mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch herausragende F&E und hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie unseren CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert hochreine, konforme Dünnfilme für Anwendungen in der Mikroelektronik, Optik und fortschrittlichen Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes