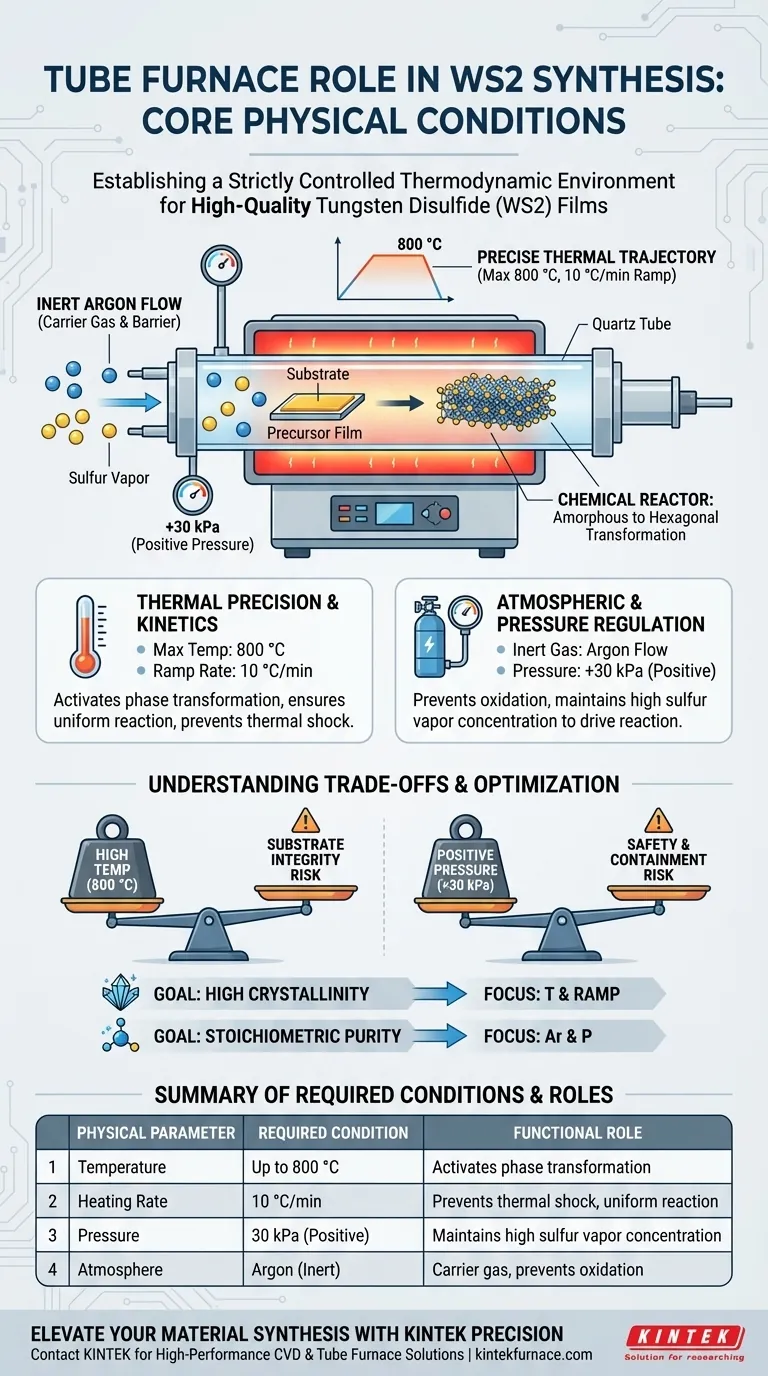

Der Röhrenofen schafft eine streng kontrollierte thermodynamische Umgebung, die für die Umwandlung von Vorläuferfilmen in hochwertiges Wolframdisulfid (WS2) unerlässlich ist. Er bietet drei spezifische physikalische Bedingungen: eine präzise thermische Trajektorie, die Temperaturen von bis zu 800 °C erreicht, eine geregelte Überdruckumgebung (typischerweise 30 kPa über Atmosphärendruck) und einen konstanten Inertgasfluss (Argon), um die Sulfidierungsreaktion voranzutreiben.

Kern Erkenntnis Der Röhrenofen heizt das Material nicht nur auf; er fungiert als chemischer Reaktor, der die Phasenumwandlung amorpher Vorläufer erzwingt. Durch strenge Kontrolle von Druck und Temperatur erleichtert er das Wachstum von hexagonalem WS2 mit einer spezifischen (00L)-Kristallorientierung.

Thermische Präzision und Reaktionskinetik

Präzise Temperaturkontrolle

Die Hauptfunktion des Ofens besteht darin, hohe Temperaturen zu erreichen und zu halten, speziell um 800 °C für diese Synthese.

Diese hohe thermische Energie wird benötigt, um die chemische Reaktion zwischen den festen Vorläuferfilmen und dem Schwefeldampf zu aktivieren. Ohne das Erreichen dieses spezifischen Schwellenwerts kann die Aktivierungsenergie für die Phasenumwandlung nicht erreicht werden.

Programmiertes Aufheizen

Es reicht nicht aus, einfach die Zieltemperatur zu erreichen; die Aufheizrate ist ebenso entscheidend.

Die Ausrüstung verwendet programmiertes Rampen, wie z. B. 10 °C/min. Dieser kontrollierte Anstieg verhindert thermische Schocks am Substrat und stellt sicher, dass der Vorläufer gleichmäßig mit dem Schwefeldampf reagiert, während die Temperatur steigt.

Atmosphären- und Druckregelung

Kontrollierte inerte Atmosphäre

Der Ofen hält während des gesamten Prozesses einen konstanten Argonfluss aufrecht.

Diese inerte Atmosphäre dient einem doppelten Zweck: Sie fungiert als Träger für den Schwefeldampf und schafft eine Barriere gegen externe Verunreinigungen. Durch den Ausschluss von Sauerstoff und Feuchtigkeit verhindert das System die Oxidation des Wolframs und stellt sicher, dass das Endprodukt ein reines Sulfid ist.

Aufrechterhaltung des Überdrucks

Im Gegensatz zu Vakuumglühprozessen, die für andere Materialien verwendet werden, beruht diese WS2-Synthese auf der Aufrechterhaltung eines Drucks von 30 kPa über Atmosphärendruck.

Der Betrieb bei leichtem Überdruck stellt sicher, dass die Schwefeldampfkonzentration nahe der Vorläuferoberfläche ausreichend hoch bleibt, um die Reaktion voranzutreiben. Außerdem verhindert er das Eindringen von Außenluft, falls ein kleiner Leck auftritt.

Abwägung der Kompromisse

Hohe Temperatur vs. Substratintegrität

Während 800 °C für eine hochwertige Kristallisation notwendig sind, schränken sie die Art der verwendbaren Substrate ein.

Materialien mit niedrigen Schmelzpunkten oder hohen Wärmeausdehnungskoeffizienten können sich bei diesen Temperaturen zersetzen oder ablösen. Sie müssen sicherstellen, dass Ihr Substrat thermisch mit dem für die Bildung von hexagonalem WS2 erforderlichen Verarbeitungsfenster kompatibel ist.

Risiken des Druckmanagements

Die Aufrechterhaltung eines positiven Drucks (Überdruck) ist für die Reaktionsförderung wirksam, birgt jedoch Herausforderungen bei der Sicherheit und Eindämmung.

Im Gegensatz zu Vakuumsystemen, die Gase absaugen, drückt ein Überdrucksystem Gase aus. Wenn die Ofendichtungen beschädigt sind, können gefährliche Schwefeldämpfe in die Laborumgebung entweichen. Eine strenge Leckprüfung und Abluftmanagement sind erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre WS2-Synthese zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Priorisieren Sie das Erreichen der vollen 800 °C und halten Sie sich strikt an die Rampenrate von 10 °C/min, um sicherzustellen, dass die amorph-hexagonale Phasenumwandlung vollständig ist.

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Reinheit liegt: Konzentrieren Sie sich auf den Argonfluss und den Überdruck (30 kPa), um eine sauerstofffreie Umgebung zu gewährleisten, die die Schwefelaufnahme maximiert.

Durch die Beherrschung dieser Variablen können Sie die bevorzugte Ausrichtung und Qualität des endgültigen WS2-Films bestimmen.

Zusammenfassungstabelle:

| Physikalischer Parameter | Erforderliche Bedingung | Funktionale Rolle bei der WS2-Synthese |

|---|---|---|

| Temperatur | Bis zu 800 °C | Aktiviert die Phasenumwandlung von amorph zu hexagonal |

| Aufheizrate | 10 °C/min | Verhindert thermische Schocks und gewährleistet eine gleichmäßige Reaktion |

| Druck | 30 kPa (Überdruck) | Aufrechterhaltung einer hohen Schwefeldampfkonzentration an der Oberfläche |

| Atmosphäre | Argon (Inert) | Trägergas, das Oxidation und Kontamination verhindert |

Verbessern Sie Ihre Materialssynthese mit KINTEK Präzision

Entfesseln Sie das volle Potenzial Ihrer Forschung mit den fortschrittlichen Laborlösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der 2D-Materialsynthese wie Wolframdisulfid (WS2) entwickelt wurden.

Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten ist, unsere Ausrüstung bietet die thermische Stabilität und atmosphärische Kontrolle, die für bahnbrechende Ergebnisse erforderlich sind.

Bereit, Ihr Dünnschichtwachstum zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird eine industrielle Röhrenofen für die Wärmebehandlung von TiO2-Partikeln unter Argonatmosphäre verwendet?

- Was sind einige gängige Anwendungen eines Hochtemperatur-Rohrofens?Wesentliche Anwendungen in Forschung und Industrie

- Was ist die Hauptfunktion eines Rohrofens in der Materialwissenschaft und Werkstofftechnik? Präzise Hochtemperaturverarbeitung freischalten

- Wie erreicht ein Mehrrohr-Pyrolyseofen eine präzise Temperaturregelung? Erläuterung von fortschrittlicher Hardware und PID-Logik

- Was sind einige gängige Anwendungen von Rohröfen? Erschließen Sie Präzision bei der Hochtemperaturverarbeitung

- Welche Rolle spielt eine Rohröfen bei der Umwandlung von Kaffeesatzpulver in Biokohle? Präzise Pyrolyse meistern

- Warum ist ein Hochtemperatur-Rohröfen für die Karbonisierung von Biokohle notwendig? Hochleistungsfähige Elektroden freischalten

- Was ist der Zweck der Verwendung eines widerstandsbeheizten Rohrofens mit Inertgas? Schützen Sie die Integrität von Stahl noch heute