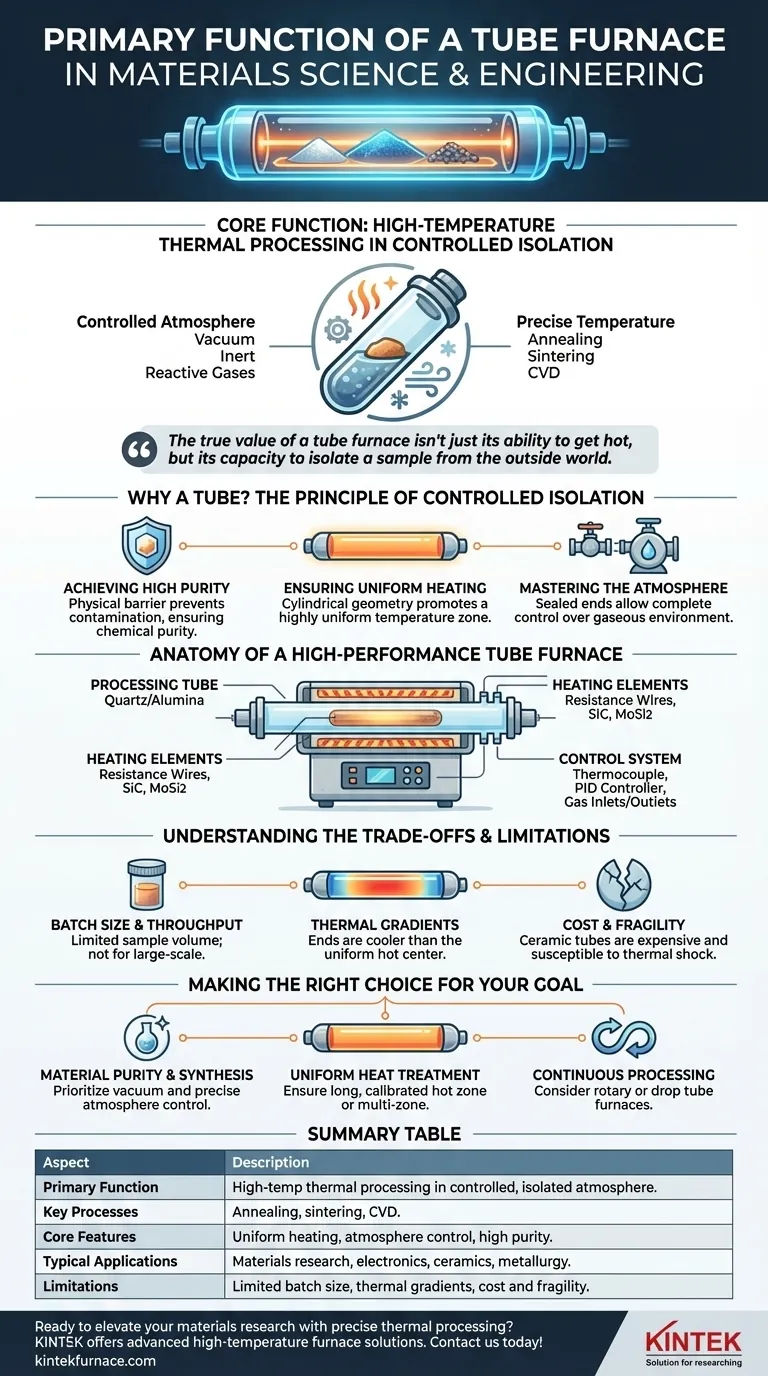

Im Kern besteht die Hauptfunktion eines Rohrofens darin, thermische Hochtemperaturprozesse von Materialien in einer streng kontrollierten und isolierten atmosphärischen Umgebung durchzuführen. Er ist ein unverzichtbares Werkzeug in der Materialwissenschaft und Werkstofftechnik für Synthese- und Behandlungsprozesse wie Glühen, Sintern und chemische Gasphasenabscheidung (CVD), bei denen sowohl die Temperatur als auch die umgebende Atmosphäre präzise gesteuert werden müssen, um spezifische Materialeigenschaften zu erzielen.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine Probe von der Außenwelt zu isolieren. Diese Kontrolle über die Prozessatmosphäre ist das entscheidende Merkmal, das die Herstellung und Verfeinerung fortschrittlicher Materialien ermöglicht.

Warum ein Rohr? Das Prinzip der kontrollierten Isolation

Die Konstruktion eines Rohrofens ist darauf ausgelegt, eine der größten Herausforderungen in der Materialwissenschaft zu lösen: die Verhinderung unerwünschter Reaktionen. Die röhrenförmige Kammer ist der Schlüssel zur Schaffung einer reinen, anpassbaren Umgebung, die von den Heizelementen und der Umgebungsluft getrennt ist.

Erreichen hoher Reinheit

Die Probe wird in das Rohr gelegt, das als physische Barriere dient. Dies verhindert eine Kontamination durch die Heizelemente oder die Isolierung und gewährleistet die chemische Reinheit des verarbeiteten Materials.

Diese Trennung ist entscheidend für empfindliche Materialien, bei denen selbst Spuren von Verunreinigungen die endgültigen elektrischen, mechanischen oder optischen Eigenschaften drastisch verändern können.

Gewährleistung einer gleichmäßigen Erwärmung

Die zylindrische Geometrie des Ofens mit Heizelementen, die um die Außenseite des Rohrs gewickelt sind, fördert eine sehr gleichmäßige Temperaturzone entlang der zentralen Länge des Rohrs.

Diese Gleichmäßigkeit ist unerlässlich für Prozesse wie das Glühen, bei dem eine konsistente Kristallisation oder Spannungsentlastung über die gesamte Probe erforderlich ist.

Beherrschen der Atmosphäre

Die abgedichteten Enden des Rohrs ermöglichen eine vollständige Kontrolle über die gasförmige Umgebung um die Probe herum.

Dies kann ein Vakuum sein, das durch eine Pumpe erzeugt wird, um reaktive Gase wie Sauerstoff zu entfernen. Es kann auch ein spezifisches Inertgas wie Argon oder Stickstoff sein, um eine neutrale Umgebung zu schaffen, oder ein reaktives Gas, um absichtlich eine chemische Reaktion wie Oxidation oder Aufkohlenstoffung zu verursachen.

Anatomie eines Hochleistungs-Rohrofens

Mehrere Schlüsselkomponenten arbeiten zusammen, um dieses Maß an präziser Kontrolle zu ermöglichen. Ihr Verständnis zeigt, wie der Ofen seine Funktion erfüllt.

Das Prozessrohr

Dies ist das Herzstück des Ofens. Rohre bestehen typischerweise aus Materialien wie Quarz für niedrigere Temperaturen (bis ca. 1200 °C) oder hochreinem Aluminiumoxid und anderen Keramiken für höhere Temperaturen (1200 °C bis 1800 °C+). Das Material wird basierend auf den Temperaturanforderungen und der chemischen Verträglichkeit mit der Probe ausgewählt.

Die Heizelemente

Diese Komponenten erzeugen die Wärme. Gängige Elemente sind Widerstandsdrähte, Siliziumkarbid (SiC)-Stäbe oder Molybdändisilizid (MoSi2)-Stäbe, die um das Prozessrohr herum platziert werden, um einen effizienten und gleichmäßigen Wärmetransfer zu gewährleisten.

Das Steuersystem

Ein Thermoelement wird in der Nähe der Probe eingeführt, um präzise, Echtzeit-Temperaturrückmeldungen an einen PID-Regler zu liefern. Dieses System hält die eingestellte Temperatur mit sehr hoher Genauigkeit aufrecht.

Die Atmosphäre wird über Gaseinlässe und -auslässe gesteuert, die an Massendurchflussregler und Vakuumpumpen angeschlossen sind, was programmierbare Umgebungsbedingungen ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl er leistungsstark ist, ist ein Rohrofen ein spezialisiertes Werkzeug mit inhärenten Einschränkungen. Er ist nicht die optimale Lösung für jede Heizungsanwendung.

Chargengröße und Durchsatz

Die röhrenförmige Geometrie begrenzt von Natur aus die Größe und das Volumen der Probe. Für die großtechnische industrielle Fertigung sind oft Muffelöfen oder andere Konfigurationen aufgrund ihrer größeren Kapazität besser geeignet.

Temperaturgradienten

Obwohl die zentrale Zone hochgradig gleichmäßig ist, sind die Enden des Rohrs immer kühler als die Mitte. Dies erzeugt einen Temperaturgradienten, der berücksichtigt werden muss, oft indem sichergestellt wird, dass die Probe vollständig innerhalb der kalibrierten gleichmäßigen Heizzone platziert wird.

Kosten und Zerbrechlichkeit

Hochreine Keramikrohre, insbesondere solche für extreme Temperaturen oder große Durchmesser, können teuer sein und sind anfällig für thermische Schocks. Unsachgemäße Handhabung oder übermäßig schnelle Heiz-/Kühlzyklen können zum Reißen führen, was zu kostspieligen Ausfallzeiten führt.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Auswahl und Verwendung eines Rohrofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem spezifischen Forschungs- oder Produktionsziel.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und kontrollierter Synthese liegt: Priorisieren Sie ein System mit hervorragenden Vakuumeigenschaften und präziser Atmosphärenkontrolle, um unerwünschte chemische Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Wärmebehandlung wie dem Glühen liegt: Stellen Sie sicher, dass der Ofen eine lange, kalibrierte Heizzone hat, und verwenden Sie einen Mehrzonenofen für noch präzisere Temperaturkontrolle bei größeren Proben.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Verarbeitung liegt: Erwägen Sie spezielle Varianten wie Drehrohr- oder Fallrohröfen, die für die Handhabung von Pulvern und Granulaten in kontinuierlichem Durchfluss ausgelegt sind.

Durch die Beherrschung der Prinzipien der kontrollierten Atmosphäre und Temperatur wird der Rohrofen zu einem mächtigen Werkzeug, um die Grenzen dessen, was Materialien leisten können, zu erweitern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Thermische Hochtemperaturverarbeitung in einer kontrollierten, isolierten Atmosphäre zur Materialsynthese und -behandlung. |

| Schlüsselprozesse | Glühen, Sintern, chemische Gasphasenabscheidung (CVD). |

| Kernmerkmale | Gleichmäßige Erwärmung, Atmosphärenkontrolle (Vakuum, Inert-, Reaktionsgase), hohe Reinheit. |

| Typische Anwendungen | Materialforschung, Elektronik, Keramik, Metallurgie. |

| Einschränkungen | Begrenzte Chargengröße, Temperaturgradienten an Rohrenden, Kosten und Zerbrechlichkeit der Rohre. |

Sind Sie bereit, Ihre Materialforschung mit präziser thermischer Verarbeitung voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labore in Wissenschaft und Industrie zugeschnitten sind. Unsere Produktlinie, einschließlich Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Rohröfen Ihre Materialsynthese- und Behandlungsprozesse mit überlegener Kontrolle und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität