Die Platzierung von Vorläufermaterialien in einem atmosphärischen Rohrofen ist ein entscheidender Faktor für die Qualität des synthetisierten Lithium-Eisenphosphats ($LiFePO_4$). Die Positionierung von Materialien in der zentralen Zone des Ofens stellt sicher, dass sie dem gleichmäßigsten Wärmefeld und stabilsten Gasfluss ausgesetzt sind, was Voraussetzungen für hohe Ausbeute und Reinheit sind. Umgekehrt sind Materialien, die in den peripheren Zonen platziert werden, Temperaturgradienten und Gasfluss-"Totzonen" ausgesetzt, was zu unvollständigen Reaktionen und geringerer Qualität führt.

Kernbotschaft: Die Erzielung von hochreinem Lithium-Eisenphosphat erfordert eine präzise Kontrolle der Reaktionsumgebung. Durch die Nutzung der zentralen Zone des Rohrofens maximieren Sie die thermische Konsistenz und die Gasflussstabilität und verhindern so die Risiken unvollständiger Umwandlung und Oxidation, die mit peripherer Platzierung verbunden sind.

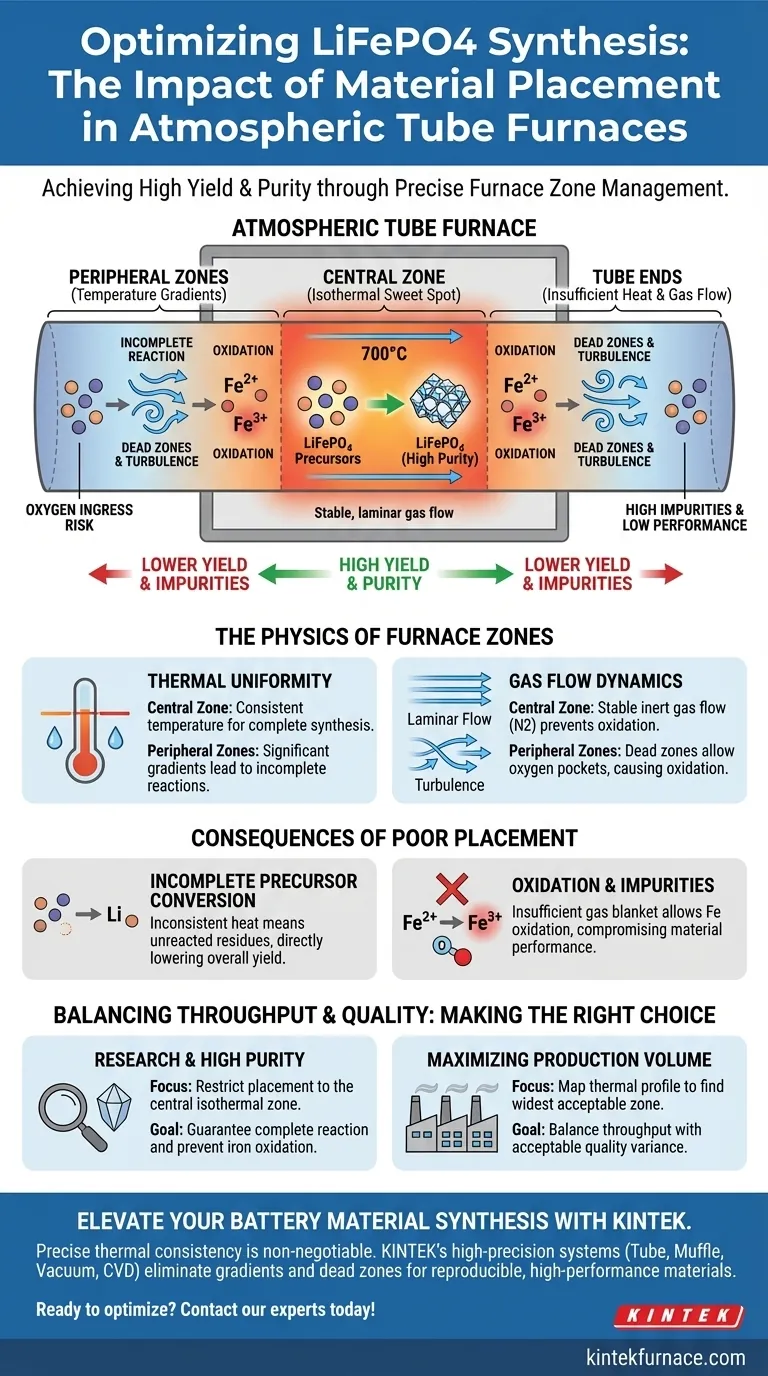

Die Physik der Ofenzonen

Um zu verstehen, warum die Platzierung die Ausbeute bestimmt, müssen wir die interne Umgebung des Ofens untersuchen.

Thermische Gleichmäßigkeit

Die zentrale Zone des Rohrs fungiert typischerweise als isotherter "Sweet Spot".

Hier bleibt die Temperatur konstant und erreicht die notwendigen Werte (oft um 700 °C), um die Synthesereaktion anzutreiben.

Periphere Zonen, die sich näher an den Rohrenden befinden, leiden unter erheblichen Temperaturgradienten. Hier platzierte Materialien erreichen möglicherweise nicht die Zieltemperatur, die für den Beginn oder Abschluss der Reaktion erforderlich ist.

Gasflussdynamik

Atmosphärische Rohröfen sind auf einen kontinuierlichen Fluss von Inertgas, typischerweise Stickstoff, angewiesen.

Dieser Fluss ist notwendig, um Sauerstoff auszuschließen und die spezifischen atmosphärischen Bedingungen zu schaffen, die für die Synthese erforderlich sind.

Die zentrale Zone profitiert im Allgemeinen von einem stabilen, laminaren Gasfluss. Dies stellt sicher, dass die Vorläufer ständig von der schützenden Inertatmosphäre umhüllt sind, wodurch unerwünschte Nebenreaktionen verhindert werden.

Folgen einer schlechten Platzierung

Abweichungen von der zentralen Zone führen zu Variablen, die das Endprodukt beeinträchtigen.

Unvollständige Vorläuferumwandlung

Wenn Materialien in den peripheren Zonen liegen, erfahren sie oft eine inkonsistente Wärmeenergie.

Dieser Mangel an thermischer Energie führt zu unvollständigen Reaktionen.

Folglich enthält das Endprodukt unreagierte Rückstände, was die Gesamtausbeute des gewünschten Lithium-Eisenphosphats direkt senkt.

Oxidation und Verunreinigungen

Die Synthese von $LiFePO_4$ ist sehr empfindlich gegenüber Oxidation.

Sie müssen verhindern, dass zweiwertiges Eisen ($Fe^{2+}$) zu dreiwertigem Eisen ($Fe^{3+}$) oxidiert, um die richtige Stöchiometrie und elektrochemische Aktivität aufrechtzuerhalten.

Periphere Zonen sind anfällig für Gasfluss-Totzonen, in denen die Stickstoffdecke unzureichend sein kann. Dies ermöglicht das Verweilen von Sauerstofftaschen, die das Eisen oxidieren und Verunreinigungsphasen einführen, die die Leistung des Materials beeinträchtigen.

Ausgleich zwischen Durchsatz und Qualität

Während die zentrale Zone die besten Ergebnisse liefert, birgt sie einen praktischen Kompromiss hinsichtlich des Produktionsvolumens.

Die Volumenbeschränkung

Die strikte Beschränkung der Materialplatzierung auf die Mitte reduziert das nutzbare Volumen des Ofens erheblich.

Dies begrenzt die Chargengröße, die Sie in einem einzigen Durchlauf verarbeiten können.

Umgang mit Gleichmäßigkeitsrisiken

Der Versuch, den Durchsatz durch Nutzung der gesamten Rohrlänge zu erhöhen, führt zwangsläufig zu einer größeren Qualitätsvarianz.

Wenn Sie in die peripheren Zonen erweitern, akzeptieren Sie eine höhere Wahrscheinlichkeit von Verunreinigungen und eine geringere elektrochemische Leistung an den äußeren Rändern der Charge.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Syntheseprozess zu optimieren, stimmen Sie Ihre Platzierungsstrategie auf Ihre spezifischen Ausgabeanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und hoher Reinheit liegt: Beschränken Sie die Probenplatzierung strikt auf die zentrale isotherme Zone, um eine vollständige Reaktion zu gewährleisten und die Eisenoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsvolumens liegt: Kartieren Sie das thermische Profil Ihres spezifischen Ofens, um die größtmögliche Zone zu identifizieren, die akzeptable Temperaturtoleranzen vor dem Beladen aufrechterhält.

Letztendlich ist die Behandlung der Ofengeometrie als kritische Prozessvariable unerlässlich für die Herstellung reproduzierbarer, leistungsstarker Batteriematerialien.

Zusammenfassungstabelle:

| Ofenzone | Wärmefeld | Gasflussdynamik | Ergebnis der Produktqualität |

|---|---|---|---|

| Zentrale Zone | Gleichmäßig & Isotherm | Stabiler laminarer Fluss | Hohe Reinheit & Maximale Ausbeute |

| Periphere Zone | Hohe Temperaturgradienten | Totzonen/Turbulenzen | Unvollständige Reaktion & Oxidation |

| Rohrenden | Unzureichende Wärme | Risiko des Sauerstoffeintritts | Hohe Verunreinigungen & Geringe Leistung |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzise thermische Konsistenz ist für leistungsstarkes Lithium-Eisenphosphat nicht verhandelbar. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Röhren-, Muffel-, Vakuum- und CVD-Systeme, die entwickelt wurden, um Temperaturgradienten und Gasfluss-Totzonen zu eliminieren. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Ofen für spezielle Forschungsanforderungen benötigen, unsere Systeme gewährleisten reproduzierbare Ergebnisse und überlegene Materialreinheit.

Bereit, die Effizienz und den Output Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihre Syntheseziele zu finden.

Visuelle Anleitung

Referenzen

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Laborröfen in der Wärmebehandlung von Zr-2,5%Nb-Druckrohrproben? (550°C-800°C)

- Wie unterstützt ein Mehrkanal-Thermoelement-Array die Temperaturmessung von REBCO-Bandmaterial? Beherrschen Sie die thermische Gleichmäßigkeit

- Was ist ein Rohrofen und was sind seine Hauptanwendungsgebiete? Unverzichtbar für kontrollierte Hochtemperaturprozesse

- Was sind einige gängige Anwendungen von Rohröfen in Laboren? Erschließen Sie Präzision bei der Materialverarbeitung

- Welche Rolle spielt eine Laborröhrenöfen bei der STO-Dünnschicht-Glühung? Erschließen Sie das neuromorphe Potenzial

- Was ist die Funktion eines Rohrofens bei der thermischen Oxidation der Ti6Al4V-Legierung? Verbesserung von Härte und Verschleißfestigkeit

- Warum werden bestimmte Hochleistungskeramiken in einem Vakuumröhrenofen gesintert? Volldichte und Reinheit erreichen

- Warum eine Röhrenofen für die TiO2–TiN/S-Wärmebehandlung verwenden? Perfekte Schwefeleinbringung und Reinheit erzielen