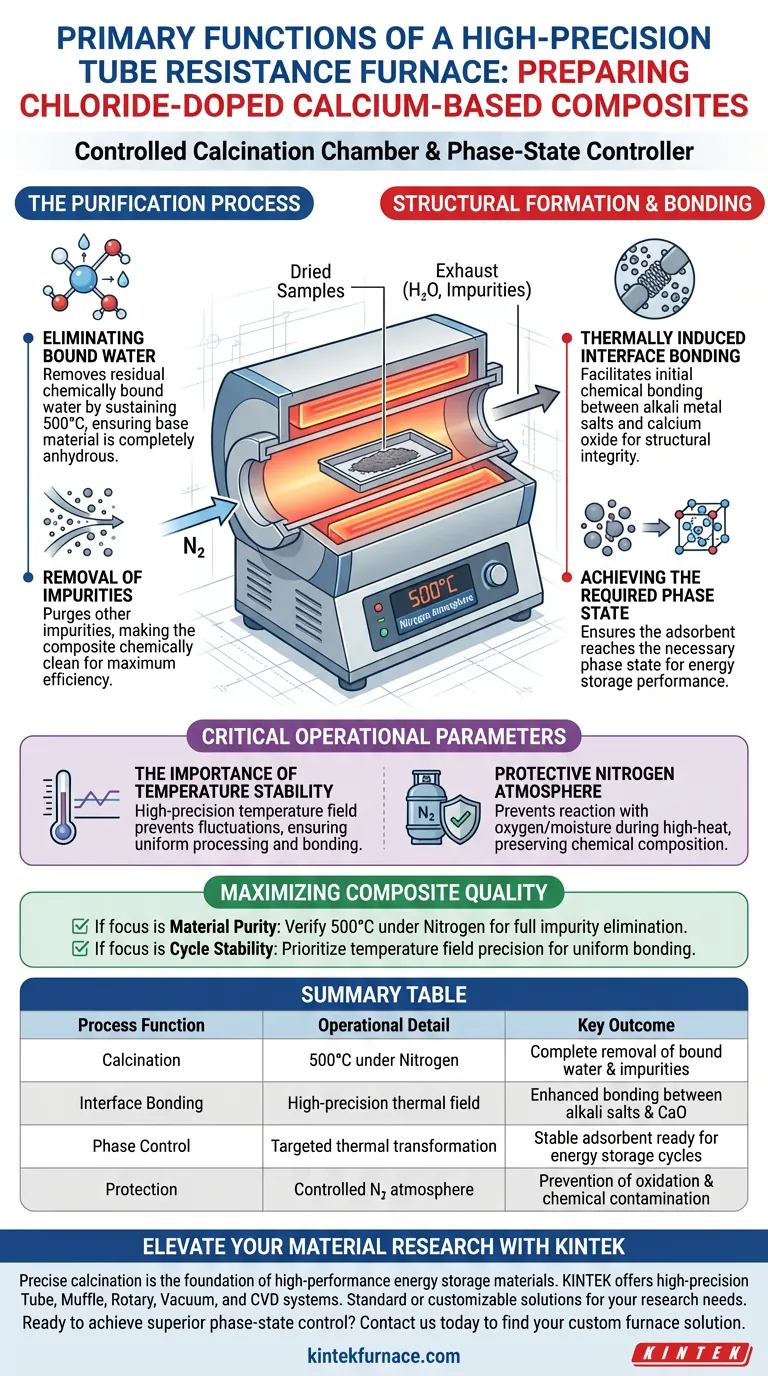

Die Hauptfunktion eines hochpräzisen Röhrenwiderstandsofens in diesem Kontext ist die eines kontrollierten Kalzinierungsraums. Bei 500 °C unter einer schützenden Stickstoffatmosphäre wandelt er getrocknete Proben in funktionelle Adsorbentien um, indem er restliches chemisch gebundenes Wasser und Verunreinigungen entfernt. Darüber hinaus treibt er die kritische thermische Bindung zwischen Alkalimetallsalzen und Calciumoxid an, um das Material für die Energiespeicherung vorzubereiten.

Der Ofen ist nicht nur ein Trocknungswerkzeug, sondern ein Phasenstatusregler. Seine Fähigkeit, ein stabiles Hochtemperaturfeld aufrechtzuerhalten, ist entscheidend für die Schaffung der notwendigen Grenzflächenbindung und Reinheit, die der Verbundwerkstoff für eine effektive Funktion in Energiespeicherzyklen benötigt.

Der Reinigungsprozess

Beseitigung von gebundenem Wasser

Der Ofen geht über die einfache Trocknung hinaus. Er zielt auf restliches chemisch gebundenes Wasser ab, das Standardtrocknungsverfahren nicht entfernen können.

Durch die Aufrechterhaltung einer Temperatur von 500 °C zwingt der Ofen die Freisetzung dieser fest gebundenen Wassermoleküle. Dies stellt sicher, dass das Basismaterial vor der Verwendung vollständig wasserfrei ist.

Entfernung von Verunreinigungen

Zusätzlich zu Wasser reinigt der Kalzinierungsprozess andere Verunreinigungen aus dem Verbundwerkstoff.

Dieser Reinigungsschritt ist entscheidend für die Maximierung der Effizienz des Materials. Er stellt sicher, dass der chlorid-dotierte Calcium-basierte Verbundwerkstoff vor dem Betrieb chemisch sauber ist.

Strukturbildung und Bindung

Thermisch induzierte Grenzflächenbindung

Die komplexeste Funktion des Ofens ist die Ermöglichung chemischer Veränderungen auf mikroskopischer Ebene.

Die Hitze induziert die erste Bindung an der Grenzfläche zwischen den Alkalimetallsalzen und dem Calciumoxid. Diese Bindung ist entscheidend für die strukturelle Integrität des Verbundwerkstoffs.

Erreichen des erforderlichen Phasenstatus

Der Verbundwerkstoff kann in seinem Rohzustand nicht als Energiespeichermedium fungieren.

Der Ofen stellt sicher, dass das Adsorptionsmittel den erforderlichen Phasenstatus für die Leistung erreicht. Diese Umwandlung muss speziell erfolgen, bevor das Material in seinen ersten Energiespeicherzyklus eintritt.

Kritische Betriebsparameter

Die Bedeutung der Temperaturstabilität

Der Begriff "hochpräzise" bezieht sich auf die Fähigkeit des Ofens, ein stabiles Hochtemperaturfeld bereitzustellen.

Temperaturschwankungen könnten zu unvollständiger Bindung oder ungleichmäßigen Phasenänderungen führen. Präzision stellt sicher, dass die gesamte Probe gleichmäßig verarbeitet wird.

Schützende Stickstoffatmosphäre

Der Prozess wird unter einer schützenden Stickstoffatmosphäre durchgeführt.

Dies verhindert, dass die Probe während der Hochhitzephase mit Sauerstoff oder Feuchtigkeit in der Luft reagiert. Es bewahrt die chemische Zusammensetzung des dotierten Calciumoxids während seiner empfindlichen Kalzinierungsphase.

Maximierung der Verbundwerkstoffqualität

Um die erfolgreiche Vorbereitung Ihres Materials zu gewährleisten, beachten Sie diese Hauptziele:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Ofen 500 °C unter Stickstoff für ausreichende Zeit aufrechterhält, um chemisch gebundenes Wasser und Verunreinigungen vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Zyklusstabilität liegt: Priorisieren Sie die Präzision des Temperaturfeldes, um eine gleichmäßige Bindung zwischen den Alkalisalzen und dem Calciumoxid zu gewährleisten.

Präzision im Kalzinierungsschritt ist die Grundlage für zuverlässige Energiespeicherleistung.

Zusammenfassungstabelle:

| Prozessfunktion | Betriebsdetail | Wichtigstes Ergebnis |

|---|---|---|

| Kalzinierung | 500 °C unter Stickstoff | Vollständige Entfernung von gebundenem Wasser und Verunreinigungen |

| Grenzflächenbindung | Hochpräzises Wärmefeld | Verbesserte Bindung zwischen Alkalisalzen und CaO |

| Phasensteuerung | Gezielte thermische Umwandlung | Stabiles Adsorptionsmittel bereit für Energiespeicherzyklen |

| Schutz | Kontrollierte N2-Atmosphäre | Verhinderung von Oxidation und chemischer Kontamination |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Kalzinierung ist die Grundlage für Hochleistungs-Energiespeichermaterialien. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK hochpräzise Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die stabilen Hochtemperaturfelder aufrechtzuerhalten, die Ihre Forschung benötigt. Egal, ob Sie eine Standardlösung oder ein System benötigen, das vollständig an individuelle Bedürfnisse anpassbar ist, unsere Laboröfen bieten die atmosphärische Kontrolle und thermische Gleichmäßigkeit, die für die Synthese von chlorid-dotierten Verbundwerkstoffen unerlässlich sind.

Bereit, eine überlegene Phasenstatuskontrolle zu erreichen? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Dehao Kong, Zhihui Wang. Enhancement of Thermochemical Energy Storage by Alkali Metal Chloride Salts-Doped Ca-Based Sorbents: A Combined DFT and Experimental Study. DOI: 10.3390/molecules29246058

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche spezifischen experimentellen Bedingungen bietet eine Röhrenofenheizung für die Untersuchung der Oxidation von Wolfram? 800°C statische Luft

- Welche Vorteile bieten Dreizonenöfen? Überlegene Temperaturkontrolle und Effizienz erreichen

- Welche optionalen Funktionen sind für Rohröfen verfügbar? Steigern Sie Ihre Materialverarbeitung mit präziser Steuerung

- Warum ist eine stickstoffgeschützte Atmosphäre in einem Rohrofen für die Phosphordotierung von Kohlenstoffmaterialien notwendig?

- Warum einen Rohrofen anstelle eines Muffelofens zum Glühen verwenden? Überlegene Prozesskontrolle erreichen

- Warum wird für die Kalzinierung von NiWO4 ein Hochtemperatur-Rohröfen benötigt? Erzielung von Hochleistungs-Kathodenmaterialien

- Warum wird für PtCln/Fe-N-C-Katalysatoren ein hochpräziser Rohrofen benötigt? Gewährleistung von Sub-Nanometer-Präzision

- Für welche Wärmebehandlungsprozesse kann ein 70-mm-Rohrofen verwendet werden? Wesentlicher Leitfaden für die Materialverarbeitung