Der grundlegende Unterschied zwischen einem Vakuumrohr-Ofen und einem Standard-Rohr-Ofen liegt in der Atmosphärenkontrolle. Ein Vakuumrohr-Ofen ist mit speziellen Dichtflanschen, Anschlüssen und einem Pumpsystem ausgestattet, um Luft zu entfernen und kontrollierte Gase einzuleiten. Ein Standard-Rohr-Ofen verfügt nicht über diese Fähigkeit und ist nur für den Betrieb in der Umgebungsluft konzipiert.

Bei der Entscheidung geht es nicht nur darum, einen Ofen mit oder ohne Vakuumpumpe zu wählen. Es geht darum zu verstehen, dass die Atmosphärenkontrolle eine entscheidende Prozessvariable ist, genau wie Temperatur und Zeit. Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner atmosphärischen Fähigkeiten auf die spezifischen chemischen und physikalischen Anforderungen Ihres Materials.

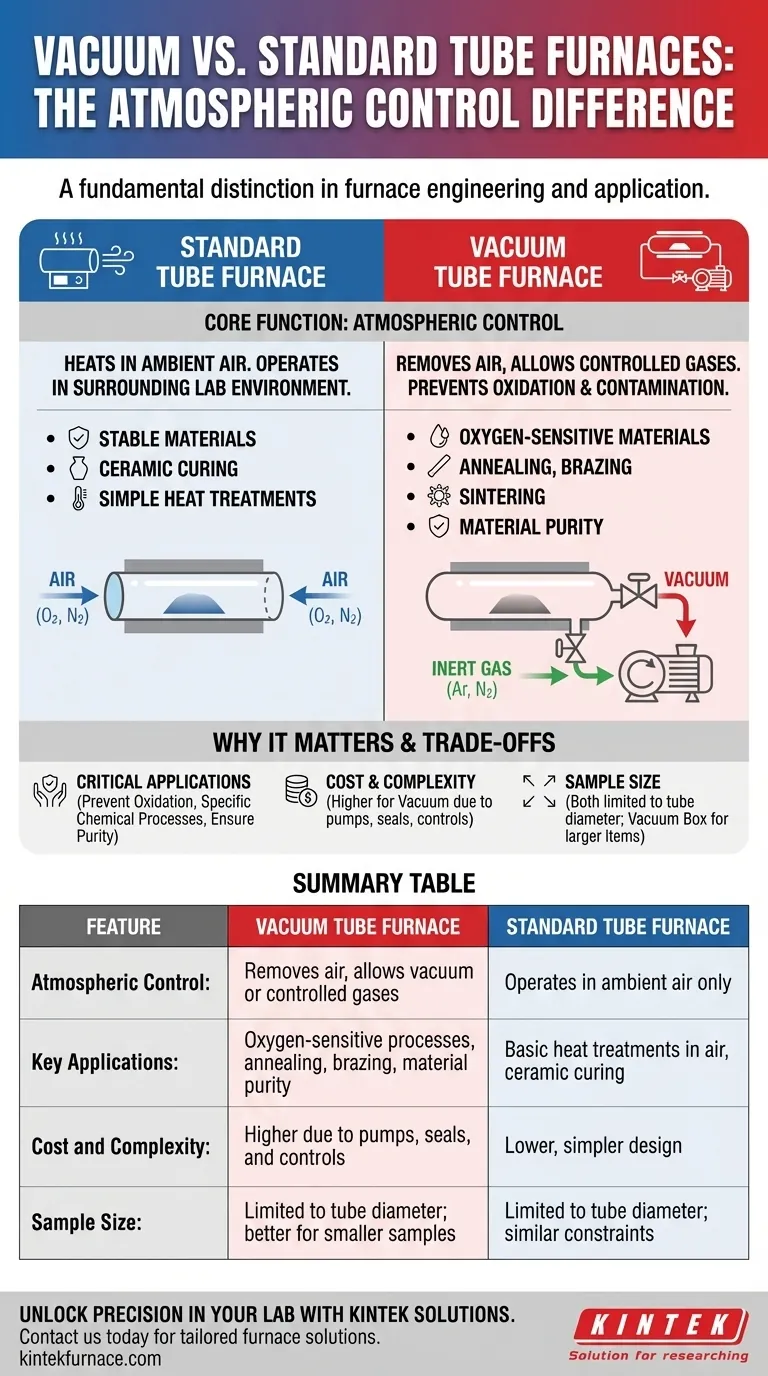

Die Kernfunktion: Atmosphärenkontrolle

Ein Rohr-Ofen ist im Grunde ein Gerät zur Hochtemperatur-Wärmebehandlung innerhalb eines umschlossenen zylindrischen Raumes. Die entscheidende Unterscheidung ergibt sich daraus, wie er die Atmosphäre in diesem Raum verwaltet.

Standard-Rohr-Öfen

Ein Standard- oder „Luft“-Rohr-Ofen erhitzt das Material einfach innerhalb seines Rohres. Die Atmosphäre im Rohr ist dieselbe wie in der umgebenden Laborumgebung – Umgebungsluft.

Diese sind ideal für Prozesse, bei denen das Material bei Erwärmung in Gegenwart von Sauerstoff und Stickstoff stabil ist, wie z. B. bestimmte Arten der Keramikverfestigung oder einfache Wärmebehandlungen.

Vakuumrohr-Öfen

Ein Vakuumofen fügt eine wichtige Funktionsebene hinzu. Er verfügt über hochdichte Dichtungen (Flansche) an den Rohrenden und einen Anschluss, der an eine Vakuumpumpe angeschlossen ist.

Dieses System entfernt zuerst die Atmosphäre aus dem Prozessrohr, hauptsächlich um Sauerstoff zu eliminieren. Die Verhinderung von Oxidation ist der häufigste Grund für die Verwendung eines Vakuumofens.

Sobald ein Vakuum herrscht, kann das System auch als Ofen mit kontrollierter Atmosphäre verwendet werden. Ein spezifisches Gas, wie inertes Argon oder Stickstoff, kann vorsichtig in das Rohr zurückgefüllt werden, um eine präzise, nicht reaktive Umgebung für den Prozess zu schaffen.

Warum Atmosphärenkontrolle entscheidend ist

Die Entscheidung für einen Vakuumofen wird ausschließlich durch die Anforderungen Ihres Prozesses bestimmt. Diese Fähigkeit ist für bestimmte Anwendungen nicht verhandelbar.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien, Metalle und Legierungen oxidieren oder werden bei Erwärmung in Luft schnell verunreinigt. Dies kann die Eigenschaften des Materials zerstören. Eine Vakuumumgebung entfernt den Sauerstoff und schützt die Integrität der Probe während der Wärmebehandlung.

Ermöglichung spezifischer chemischer Prozesse

Prozesse wie Tempern, Hartlöten und Sintern erfordern oft eine sauerstofffreie Umgebung, um erfolgreich zu sein. Auch das Entgasen, bei dem eingeschlossene Gase aus einem Material entfernt werden, kann nur unter Vakuum durchgeführt werden.

Sicherstellung der Materialreinheit

In Bereichen wie der Halbleiterforschung oder der Materialwissenschaft können selbst Spuren von atmosphärischen Verunreinigungen die experimentellen Ergebnisse beeinträchtigen. Ein Hochvakuumsystem gewährleistet eine ultrareine Verarbeitungsumgebung.

Die Abwägungen verstehen

Obwohl ein Vakuumofen leistungsstark ist, ist er nicht immer die beste Wahl. Er bringt klare Kompromisse in Bezug auf Komplexität, Kosten und physikalische Einschränkungen mit sich.

Kosten und Komplexität

Die zusätzlichen Komponenten wie Vakuumpumpen, Spezialflansche, Manometer und Steuerungssysteme erhöhen die Anschaffungskosten und die laufenden Wartungsanforderungen des Ofens erheblich. Wenn Ihr Prozess keine Atmosphärenkontrolle erfordert, handelt es sich um unnötige Ausgaben.

Proben- und Durchsatzgröße

Rohr-Öfen sind ihrer Bauweise nach am besten für kleinere Proben geeignet, die in den Durchmesser des Prozessrohrs passen. Für die Verarbeitung größerer oder sperrigerer Teile unter Vakuum ist ein Vakuummuffel- oder Kastenofen besser geeignet, da dieser eine viel größere Innenkammer bietet.

Design und Zugänglichkeit

Rohr-Öfen können massiv oder „getrennt“ (Split-Tube) sein. Eine geteilte Konstruktion lässt sich aufklappen, was das Einsetzen des Prozessrohrs und seines Inhalts erleichtert. Dies ist oft bequemer, als ein langes Rohr in einen massiven Ofen zu schieben, insbesondere wenn komplexe Probenhalterungen beteiligt sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres Materials, Ihres Prozesses und Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung in Luft liegt: Ein Standard-Eingangszonen-Rohr-Ofen ist die kostengünstigste und einfachste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen Materialien liegt: Ein Vakuumrohr-Ofen ist unerlässlich, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr gleichmäßigen Temperatur über eine lange Probe liegt: Ein Drei-Zonen-Ofen (entweder Standard oder Vakuum) ist für eine überlegene Temperaturkontrolle erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder unregelmäßig geformter Teile liegt: Sie sollten einen Vakuum-Kasten- oder Muffelofen in Betracht ziehen, der für eine größere Kapazität ausgelegt ist.

Indem Sie verstehen, dass die Atmosphärenkontrolle eine bewusste technische Entscheidung ist, können Sie einen Ofen auswählen, der präzise auf Ihre technischen und betrieblichen Ziele zugeschnitten ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumrohr-Ofen | Standard-Rohr-Ofen |

|---|---|---|

| Atmosphärenkontrolle | Entfernt Luft, ermöglicht Vakuum oder kontrollierte Gase | Betrieb nur in Umgebungsluft |

| Hauptanwendungen | Sauerstoffempfindliche Prozesse, Tempern, Hartlöten, Materialreinheit | Grundlegende Wärmebehandlungen in Luft, Keramikverfestigung |

| Kosten und Komplexität | Höher aufgrund von Pumpen, Dichtungen und Steuerungen | Geringer, einfacheres Design |

| Probengröße | Auf Rohrdurchmesser beschränkt; besser für kleinere Proben | Auf Rohrdurchmesser beschränkt; ähnliche Einschränkungen |

Erschließen Sie Präzision in Ihrem Labor mit KINTEK Lösungen

Sie haben Schwierigkeiten, den richtigen Ofen für Ihre einzigartigen experimentellen Anforderungen auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten gestützt werden, um Ihre Anforderungen präzise zu erfüllen – sei es die Atmosphärenkontrolle für sauerstoffempfindliche Materialien oder kostengünstige Standardoptionen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse verbessern, die Materialintegrität steigern und die Effizienz erhöhen kann. Lassen Sie uns den perfekten Ofen für Ihre Anwendung finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz